YUDO、ホットランナーシステム成形開発のデザイン検証および最適化にMoldex3Dの統合を実現

![]() ホットランナーソリューションは、バンパーやインストルメントパネル、液晶/テレビのパネルなど、各種のプラスチック射出成形製品に利用されています。ホットランナー成形のメリットとして、ランナーレスであるため、材料費やエネルギーコストが節約でき、サイクル時間が短縮できることなどが挙げられます。ホットランナーソリューションは、従来のコールドランナーに代わって、ウェルドラインの除去、製品表面の品質改善、射出圧力/型締め力の軽減、成形サイクルの短縮といった製品や成形の課題を克服します。さらに、廃棄材料やエネルギー消費を抑えて「エコ成形」を実現します。

ホットランナーソリューションは、バンパーやインストルメントパネル、液晶/テレビのパネルなど、各種のプラスチック射出成形製品に利用されています。ホットランナー成形のメリットとして、ランナーレスであるため、材料費やエネルギーコストが節約でき、サイクル時間が短縮できることなどが挙げられます。ホットランナーソリューションは、従来のコールドランナーに代わって、ウェルドラインの除去、製品表面の品質改善、射出圧力/型締め力の軽減、成形サイクルの短縮といった製品や成形の課題を克服します。さらに、廃棄材料やエネルギー消費を抑えて「エコ成形」を実現します。

しかし、そのようなホットランナーシステムの内部では、メカニズムが多岐にわたり、謎に包まれています。フローの不均衡、デッドスポット、不均一な加熱は、ホットランナーシステムの開発における大きな課題です。さらに深刻なのは、過熱により材料の劣化が発生し、最終的に品質に影響を及ぼすことです。その結果、メルト温度の維持がカギを握り、システム全体の幾何学的デザインと加熱管理の方法に密接に関わってきます。

YUDOは、射出成形業界向けホットランナーシステムの世界的サプライヤーで、グローバル市場でトップシェアを獲得しています。 YUDOでは、潜在的な製造の問題をその根本原因から回避し、顧客への納期短縮を実現するため、より先進性を持った精度の高いCAEの必要性を実感していました。慎重な検討の結果、YUDOでは2010年の標準成形デザイン検証および最適化ツールとして、数々のMoldex3Dソフトウェアを世界中で導入し、韓国本社や世界各地の子会社における製品開発の改善に役立てました。

「CAEはYUDOにとって目新しいものではありません。しかし、市場や顧客の要求が厳しさを増すに連れ、品質、コストパフォーマンス、市場投入までの期間を向上させるテクノロジーを我々は常に探し求めています。Moldex3Dを採用したのは、ホットランナーシステム成形開発の検証と最適化における先進性と精度の高い解析テクノロジーに優れたアプローチを提供しているからで、とりわけリアル3D解析テクノロジーとプライベートHPCクラウドが決め手となりました。」(フランシス・ユYUDO会長)

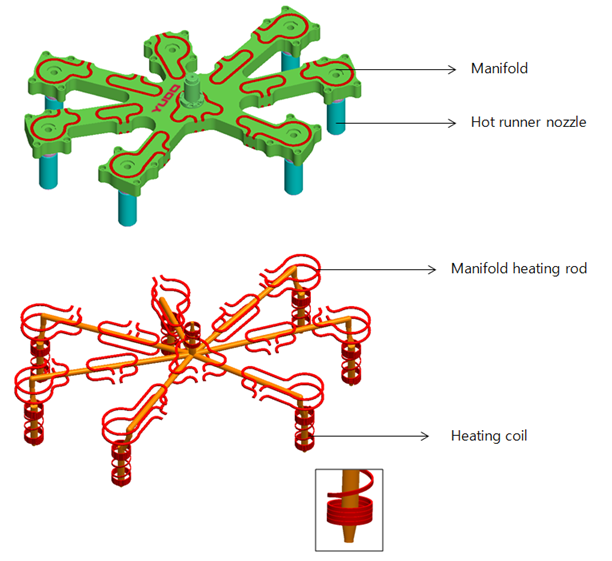

a. Moldex3Dはホットランナー全体のシミュレーション構築に対応