Moldex3D 2025 New Features

プラスチック射出成形業界がより高効率かつスマート化へと進化する中、企業は競争が激化する市場でどのようにして差別化を図ることができるのでしょうか?Moldex3D 2025は、シミュレーションの精度とプロセス支援をさらに強化し、より正確な欠陥予測と高速な解析を実現することで、エンジニアが自信を持って重要な設計判断を行えるようにします。

さらに、Moldex3D 2025は自動化とAIによる連携機能を導入しました。成形パラメータの設定からゲートと金型設計の最適化まで、インテリジェントな推奨を提供し、試作回数と開発期間を大幅に短縮します。これにより、ワークフローのスムーズ化を実現しつつ、製品開発の効率と精度を保証します。

今すぐMoldex3D 2025を体験し、スマートシミュレーションの革新的なパワーを実感してください!

Key Features

Simulation

Automation

Intelligence

Simulation

Moldex3D 2025 では、シミュレーション機能が全面的に強化されました。ソルバーの最適化により、ホットランナー射出圧力の予測やサーマルピンを活用した放熱解析の精度が向上し、新たに結晶化度の出力機能が追加されました。ICモジュールにはワイヤーデボンディング警告機能が搭載され、ICモデリング能力が向上し、前処理の作業効率が向上しました。メッシュ(Mesh)モジュールでは、マルチコンポーネント成形(Multi-Component Molding)のメッシュ機能が改善され、冷却管の曲線接続修正ツールが追加されました。さらに、Studio では柔軟な視点コントロール、標準化レポート機能、そして強化された DOE機能が導入され、ユーザーがより効率的かつ正確にシミュレーション解析を行えるようになりました。

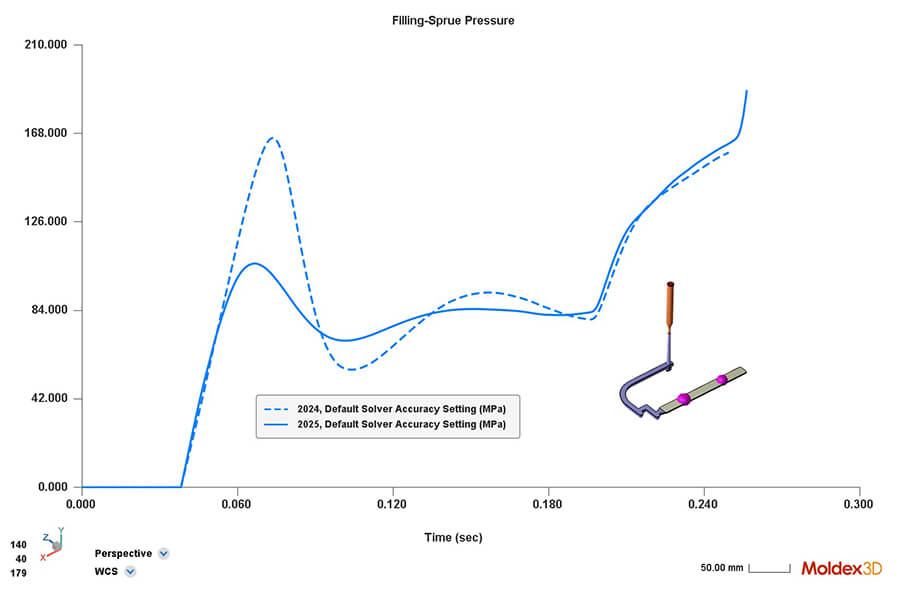

ホットランナー射出圧力シミュレーションの強化

Moldex3D は常に圧縮性流体計算において高精度な予測を提供してきました。Moldex3D 2025 では、この機能をさらに最適化し、超薄肉部品やホットランナー内の溶融樹脂の挙動をより精密にシミュレーションできるようになりました。これにより、厚みのある形状や流体の圧縮性による圧力変動の予測精度が向上し、それらの影響を正確に捉えることが可能です。

さらに、非結晶性材料のキャビティ圧力予測においても継続的な進歩を遂げています。Moldex3D は、デジタルツインプロセスに材料測定データを統合し、圧力が粘度に与える影響を考慮することで、射出・保圧時のシミュレーションと実験結果のキャビティ圧力の一致性を大幅に向上させました。これにより、成形時の圧力変動をより正確に観察でき、製造プロセスの最適化と製品品質の向上を実現します。

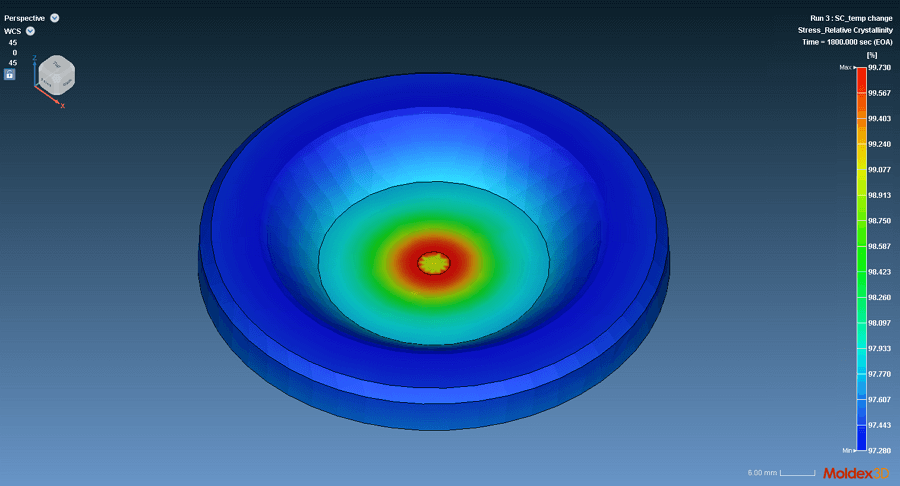

結晶化度出力による詳細な反り解析の実現

結晶性プラスチックにおいて、結晶化度は製品の物理的・機械的特性や射出成形時の反りに大きな影響を及ぼします。場合によっては、再結晶化の影響が品質問題を引き起こすこともあります。

これらの課題に対応するため、Moldex3D は結晶化の機能を改善しました。高速冷却時の結晶化効果をより正確にシミュレーションするだけでなく、Dual Nakamura モデルを導入し、結晶化度計算のリアリズムを向上させています。

新たに搭載された結晶化度の出力機能により、反り解析やアニーリング(焼鈍)工程においてリアルタイムで結晶化状態を観察することが可能になりました。これにより、再結晶化による変形を正確にシミュレーションでき、成形プロセスの最適化を支援し、製品の品質と信頼性を向上させます。

新しいサーマルピンシミュレーションが冷却効率とプロセス信頼性を向上

現代の射出成形では、複雑な設計において従来の冷却管だけでは十分な放熱ができない場合があります。そのようなケースでは、サーマルピンが熱伝導を加速し、冷却性能を向上させる重要な補助ツールとなります。

Moldex3D の最新のサーマルピンシミュレーション機能により、冷却管ウィザードを使用して冷却ロッドのメッシュを簡単に構築でき、変動中の温度分布を正確に再現することが可能になりました。この機能は、より柔軟な放熱ソリューションを提供し、熱伝導効率の最適化、全体的な冷却性能の向上、そして熱関連の欠陥リスクの低減を実現します。最終的に、製品の品質向上とプロセスの信頼性向上に貢献します。

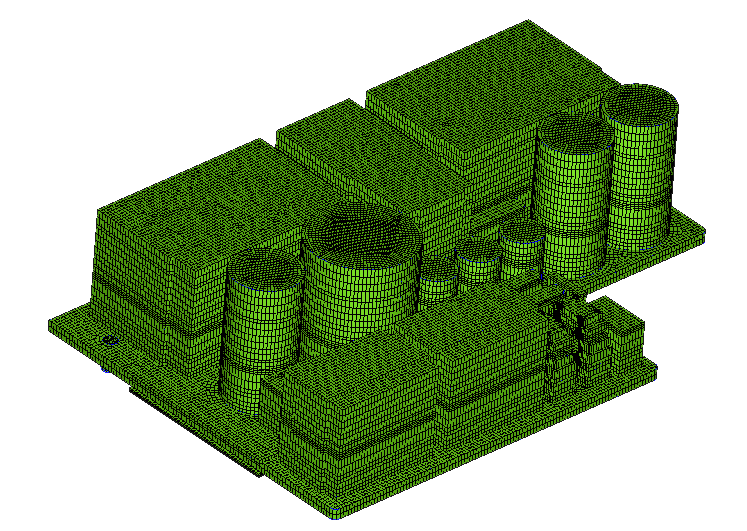

マルチコンポーネントモデルの処理速度と解析速度の向上

マルチコンポーネント成形(Multi-Component Molding)は製造業で広く活用されていますが、複数のインサートや異なる材料を使用することで品質管理が難しくなる課題があります。

Moldex3Dは、真の3D技術と高精度な解析機能を活用し、異なる樹脂成分の相互作用を正確にシミュレーションすることで、ユーザーが製品設計を最適化できるよう支援します。

特に、複雑なメッシュ構築を必要とするモデルに対応するため、新たに自動マッチング技術を導入し、マルチコンポーネントモデルを素早く組み立てることが可能になりました。さらに、ユーザーインターフェースを刷新し、ステッチ機能の改善、接触面の表示・編集・警告機能の強化などが施されています。これらのアップグレードにより、前処理の精度と効率が大幅に向上し、より直感的な操作と信頼性の高い解析結果を実現します。

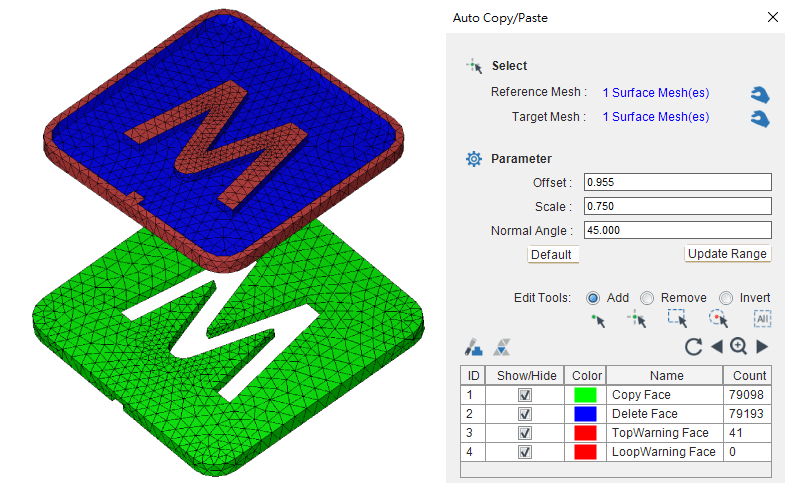

マルチコンポーネントモデルモデリングの効率を高める新しいメッシュ処理ツール

効率性と精度は、マルチコンポーネントモデリングにおいて常に課題となっており、慎重な調整が求められることが多いです。Moldex3Dの新しくアップグレードされたメッシュ処理ツールは、従来のモデルでよく見られる問題に対する最も便利な手動修正ソリューションを提供し、ユーザーがコンポーネントモデリングをより迅速かつ精密に完了できるようにし、ワークフローの効率を大幅に向上させます。

さらに、新しいMoldex3Dはモデル間の接続を正確に保ち、新たに追加された接触面表示および編集機能により、ユーザーが潜在的なエラーを簡単に確認し修正できるようになり、成形解析結果に影響を与えることを防ぎます。また、不正確な接触面に対してリアルタイムで警告を提供し、ユーザーが問題を迅速に特定し解決できるよう支援し、モデルの精度と安定性をさらに向上させます。

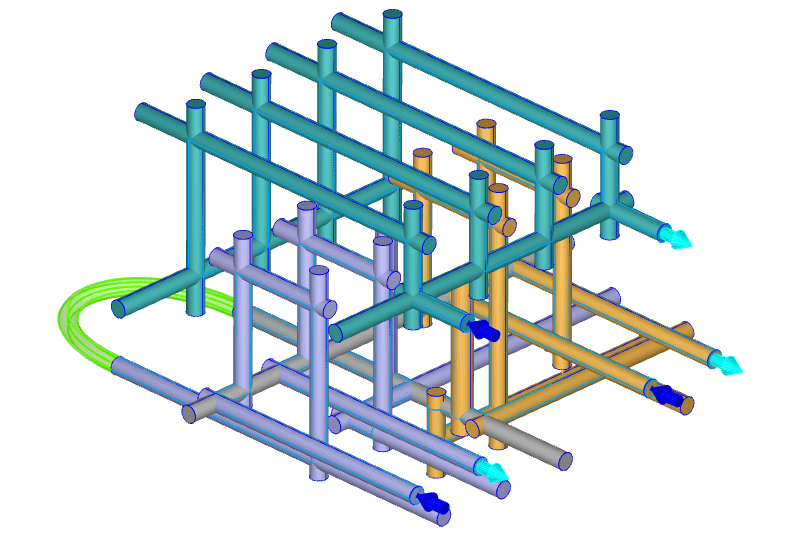

冷却管の曲線接続修正ツールで高性能冷却シミュレーションを最適化

冷却は射出成形において重要な工程であり、製品品質と生産時間に大きな影響を与えます。そのため、効率的な冷却システムの設計は不可欠です。

ユーザーがより正確な冷却管モデルを作成できるように、Moldex3Dは冷却管モデリング機能を引き続き強化しています。冷却管ウィザードは、曲線接続の問題を迅速に修正できるようになり、レイアウト設計とモデリングの速度を向上させます。また、切断、不一致、重なり、交差の自動検出と修正機能を備えており、手動での修正エラーを減らし、モデルの整合性を確保します。さらに、延長、切り取り、整列、結合の機能をサポートしており、手動操作を最小限に抑え、前処理および後処理の効率を向上させます。このオールインワンの冷却管構築ツールは、設計効率を高め、モデリング時間を短縮します。

強化されたDOE平行座標予測機能

Moldex3DのDOE機能は、ユーザーが多くのパラメータの中から最適な設計を識別するのに役立ち、田口法や全要素実験法を使用しています。

最新バージョンのMoldex3Dでは、リアルタイム対話型予測をサポートしています。ユーザーは制御因子の値を直接調整し、予測結果の変化を瞬時に観察することができ、各パラメータが結果に与える影響を把握できます。これにより、繰り返しシミュレーションや再計算を行う必要がなく、さまざまなシナリオで迅速な最適化が可能になります。

検証テンプレートで検証状態を予測

シミュレーションプロセスを超えて、結果の解釈は成形解析において最も重要な側面の一つです。Moldex3Dは、ユーザーがシミュレーション項目をカスタマイズし、レポートを生成することを可能です。各企業ごとで標準化し、インテリジェントで自動化された結果報告方法を提供します。一貫した評価基準を使用することにより、チームはコミュニケーションを効率化し、標準化された解析フレームワークを確立できます。

Moldex3D 2025は、これをさらに進化させ、シミュレーション段階で評価基準を定義できるようにしました。カスタムした閾値を入力することで、結果がリアルタイムで表示され、検証テンプレートにより一目で評価できるようになります。さらに、よく使用される結果ビュー、評価基準、およびレポート出力設定はテンプレートとして保存でき、標準化されたCAE解析レポートを迅速に生成できるようになります。

よりユーザーフレンドリーな最適化

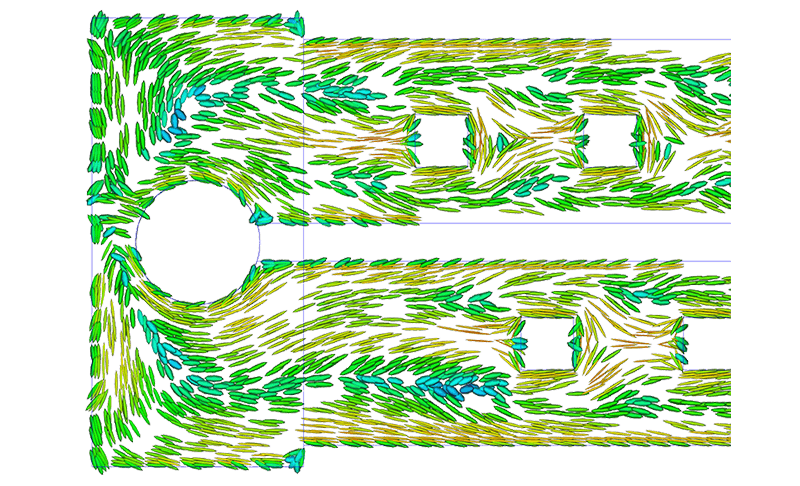

Moldex3D 2025は、ユーザー体験の向上に重点を置いています。表示に関しては、繊維結果の楕円形視覚化とフレークの3Dレンダリングをサポートし、より明確な表示を提供します。さらに、視点操作を最適化し、より柔軟にしました。ユーザーは視点、座標系、角度、姿勢をカスタマイズでき、モデルのあらゆる側面をより明確かつ詳細に検証できるようになります。

また、Moldex3Dのファイルサイズも効率化しました。ユーザーは、結果ファイルのサイズを最大66%まで削減するオプションを選択できるようになりました。さらに、特定の結果項目を保持するかどうかを決定でき、残りの結果には最も重要なデータのみが含まれるようになっています。

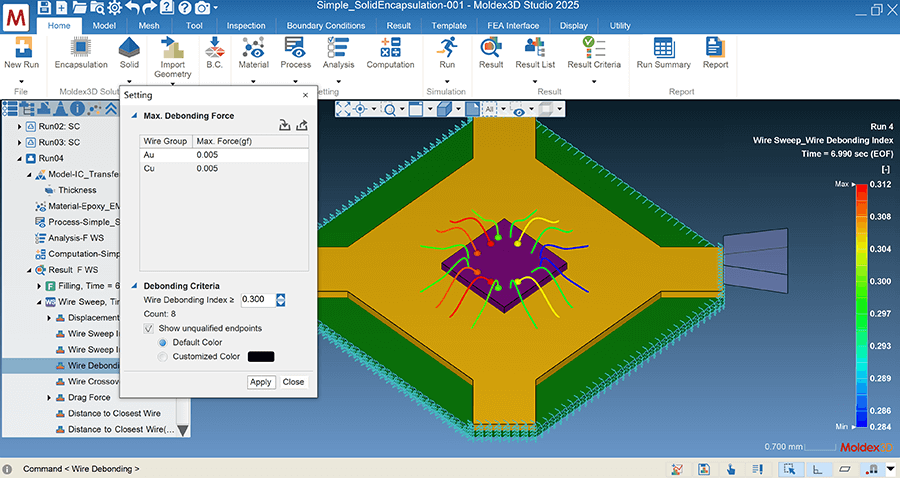

ワイヤーデボンディング警告で未接合リスクを低減

IC製造業において、パッケージング時の最大の課題の一つはワイヤーの剥離であり、これが原因でチップが正常に機能しなくなったり、効率が低下したりすることで、品質問題やコスト増加を引き起こします。

Moldex3DはICアプリケーション対応を拡張し続けており、昨年のワイヤーボンディングの導入に続き、新たにワイヤーデボンディング警告シミュレーションを提供します。カスタマイズ可能な圧力範囲や材料種類を入力することで、各ボンドや特定の接点におけるワイヤーデボンディングのリスクを予測できます。さらに、ユーザーはカラースケールをドラッグすることで圧力制限を調整でき、異なる圧力条件下でのワイヤーデボンディングの状況を表示します。

ICメッシングサポート機能の強化で処理を簡略化

ICシミュレーションにおける複雑で時間のかかるメッシング作業に対応するため、Moldex3Dはこれまでの技術的専門知識を活かし、より優れたサポートを提供します。

Moldex3D 2025は、3D形状の厚みと位置を自動検出し、メッシング時の手動設定ミスを防ぎます。また、断面形状が複雑なモデルを簡略化し、重要な設計の詳細を保持しながらメッシング時間を短縮し、前処理の効率を大幅に向上させます。さらに、コンポーネントの迅速なナビゲーション、セグメント化、レイヤー対応をサポートし、厚みや位置の調整を素早く行えるほか、ジオメトリのギャップや小さなセグメントをワンクリックで修正できます。これらの機能により、プロセスが簡略化され、精度が向上し、ユーザーはシミュレーションや設計のコアタスクに集中できるようになります。

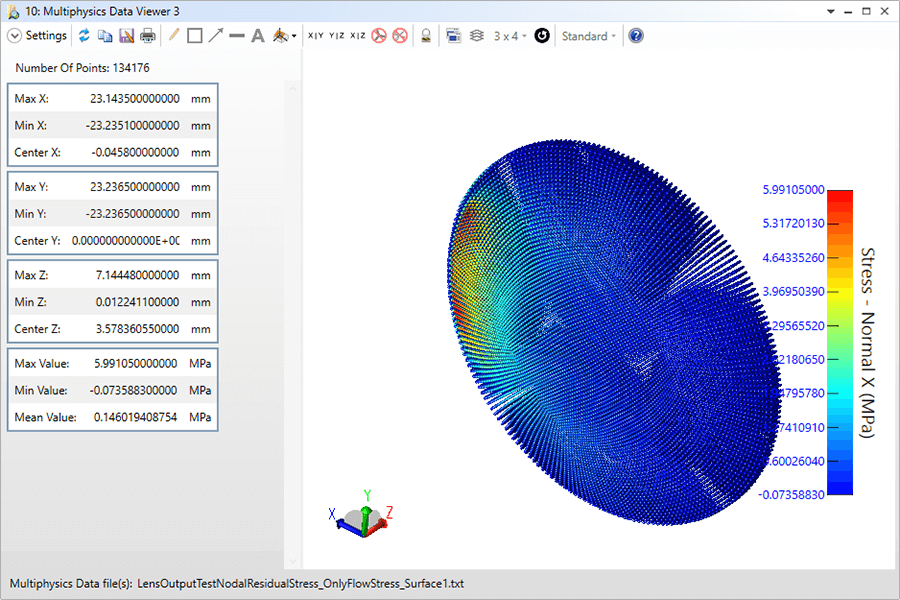

Ansys Zemax統合で光学シミュレーション結果を最適化

光学部品の小型・薄型化が進む中、成形プロセスによって生じる複屈折、光路差、偏光が、光学部品の大きな課題となっています。製品開発の各段階において、設計から成形に至るまで、最適な製品パラメータを見つけるためにさまざまな補助解析ソフトウェアが活用されています。

Moldex3Dの光学解析は、真の3Dソリッド技術に基づき、異方性分子配向による複屈折を高精度に制御し、より現実的で正確な解析結果を提供します。

最新のMoldex3D 2025では、Ansys Zemaxとの統合を強化し、射出成形の結果を直接Ansys Zemaxにエクスポートできるようになりました。また、Moldex3D内で光学境界条件を設定でき、成形プロセス中の変形や光学性能の問題を効果的に解決します。この統合により、より現実的な表面プロファイルの取得が可能となり、実際の製品に近い高精度なシミュレーション結果を提供します。

Automation

Moldiverse Storeでは、Molding Window Advisorを含むさまざまなアプリにアクセスでき、自動化ワークフローの作成が可能です。さらに、iSLM - Auto Launch機能により、自動解析と予測が実行され、迅速に推奨の金型設計を得ることができ、作業効率を向上させます。

Moldex3D 2025では、新たに複数のAPIサポート機能を導入し、柔軟なデータ取得・編集が可能になりました。これには、物理値、シェル特性情報、射出成形機の仕様管理、テンプレート操作、GLB出力などが含まれます。これらの強化により、金型設計から生産に至るまでの精密な制御を実現し、スマート製造の未来へ向けた企業の発展を支援します。

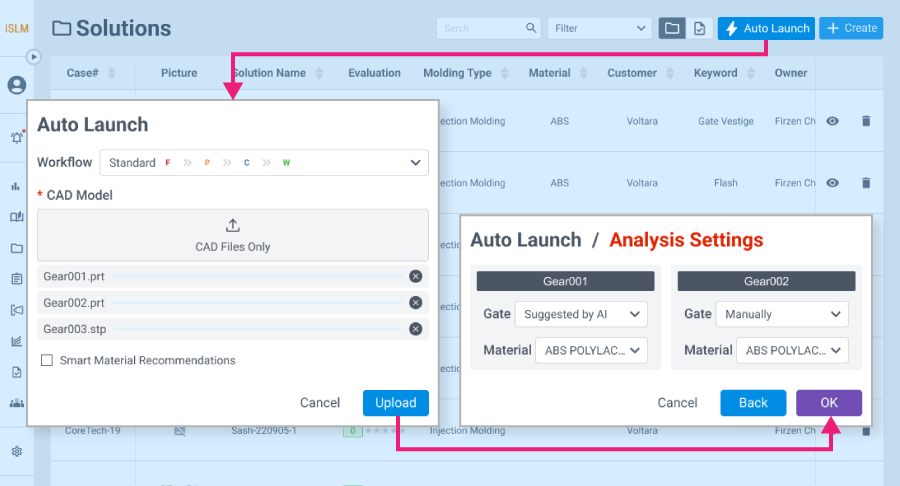

iSLM - Auto Launchでスマートアセットを活用 – ワンクリックで設計検証と最適化

iSLMはこれまで、企業が貴重な金型設計、成形解析、試作データを蓄積するための最も信頼できるナレッジ管理プラットフォームとして活用されてきました。現在、Industry 4.0やビッグデータ技術と統合され、ワークフロー自動化を新たな次元へと進化させています。

新しいiSLMでは、CADモデルをワンクリックでアップロードするだけで、自動的にプロジェクトを作成できるため、プロセスが大幅に簡略化されます。煩雑なパラメータ設定や手動操作が不要になり、迅速な設計検証で最適化が可能になります。これにより、製品開発サイクルの短縮やヒューマンエラーのリスク低減が実現され、iSLMは単なるスマートアセットのストレージプラットフォームから、よりインテリジェントなアプリケーションへと進化し、専用のデータサイエンスプラットフォームとしての役割を果たします。

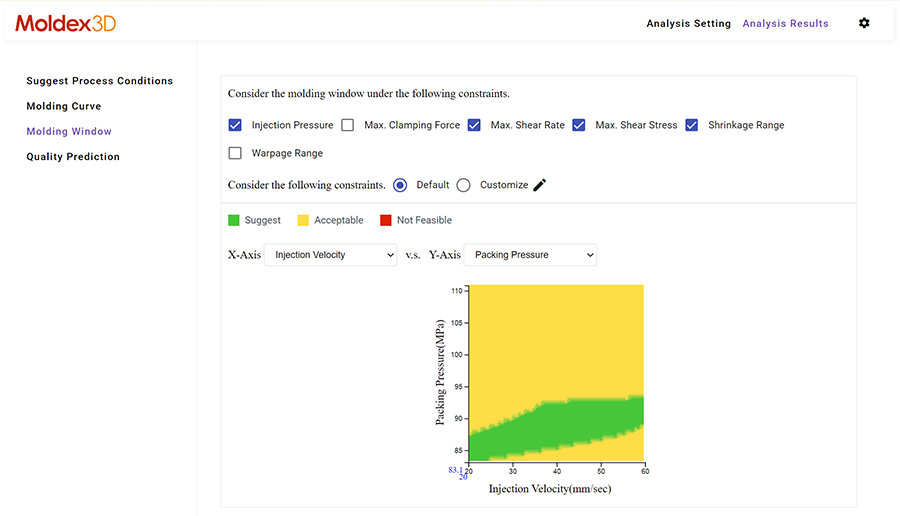

Molding Window Advisorで効率的かつ科学的な金型試作計画を実現

スマート製造の進化に伴い、プラスチック射出成形業界では、さらなる効率向上と精密なプロセス最適化が求められています。Moldex3Dは最新の特許技術を活用し、成形条件の最適化手法と包括的な成形システムフレームワークを提供します。これにより、CAEシミュレーションと金型試作結果をシームレスに統合し、最適な成形パラメータ設定を実現します。その結果、生産効率の向上、コスト削減、製品品質の安定化が可能となります。

さらに、Moldex3Dはこの特許技術を活用し、Moldiverse StoreでMolding Window Advisorを提供しています。本ツールにより、ユーザーは体系的なCAE科学試作成形条件を素早く設定し、最適な成形パラメータを特定できます。また、成形ウィンドウを確立し、さらなる調整や試作の参考にすることが可能です。これにより、繰り返し試験や微調整にかかる時間とリソースを大幅に削減できます。

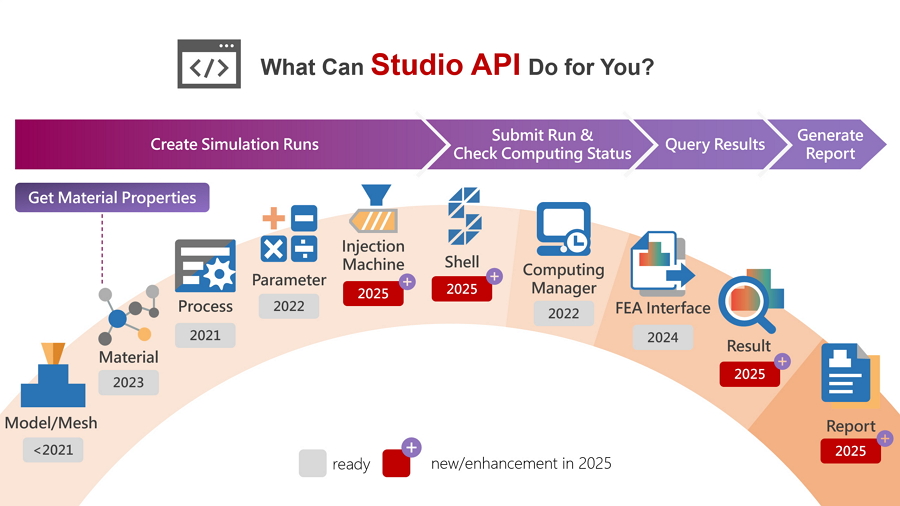

シェル、射出成形機、検証テンプレート対応の新APIでパフォーマンスを向上

Moldex3D Studio APIのリリース以来、Moldex3Dの自動化とユーザーをつなぐ架け橋として機能し、カスタマイズ可能な自動ワークフローの構築を可能にしてきました。これにより、作業の高速化、手動操作の削減、潜在的なエラーの最小化が実現し、インテリジェントな成形解析が可能になります。

Moldex3D 2025では、シェル、射出成形機、結果データの読み取りの3つの主要領域で新しい強力なAPIを導入しました。これらのAPIにより、特定の結果値の取得が可能となり、データ分析の精度が向上します。さらに、シェル特性情報の読み取りと編集をサポートし、設計の最適化が容易になります。ユーザーは、射出成形機の仕様を追加・編集でき、さまざまな機械要件に迅速に対応可能です。

また、新しいAPIでは、検証テンプレートの読み取り、適用、インポート、エクスポートに対応し、検証プロセスを合理化し、プロジェクト間での適用効率を向上させます。さらに、シェル情報や結果データのエクスポート機能が追加され、データ共有やレポート作成がより便利になりました。

Intelligence

プラスチック射出成形シミュレーションにおいて、インテリジェント技術の活用は、設計とプロセスの効率と精度を向上させることができます。StudioのAI最適化ウィザードは、射出パラメータに対する推奨値を提供し、シミュレーション品質の向上を実現します。iSLMはゲートや金型の検証をサポートし、より精密な設計と成形結果の早期予測を可能にし、エラーのリスクを軽減します。さらに、MoldiverseプラットフォームのMoldibot機能は、成形に関する問題に迅速に回答し、必要な情報にアクセスしやすくします。

AI Optimization Wizardで複数目的の設計要求を効率的に処理

射出成形プロセスでは、複雑なパラメータ空間から最適解を見つける必要がある場合があります。解析によって対応は可能ですが、従来の方法では手動でパラメータ設定を行い、複数回のシミュレーションを実施する必要があり、時間がかかり非効率的でした。

Moldex3D 2025では、インテリジェントなツールを統合し、ユーザーがより使いやすい最適化ツールを活用できます。AIはパラメータ設定を動的に調整し、最適解を迅速に見つけ出し、並列座標プロットや結果をCSVファイルとしてエクスポートする機能を提供します。このアプローチは単一目的の設計にとどまらず、複数目的の設計要求にも効果的に対応でき、開発効率と設計品質を大幅に向上させ、製品の革新を加速させます。

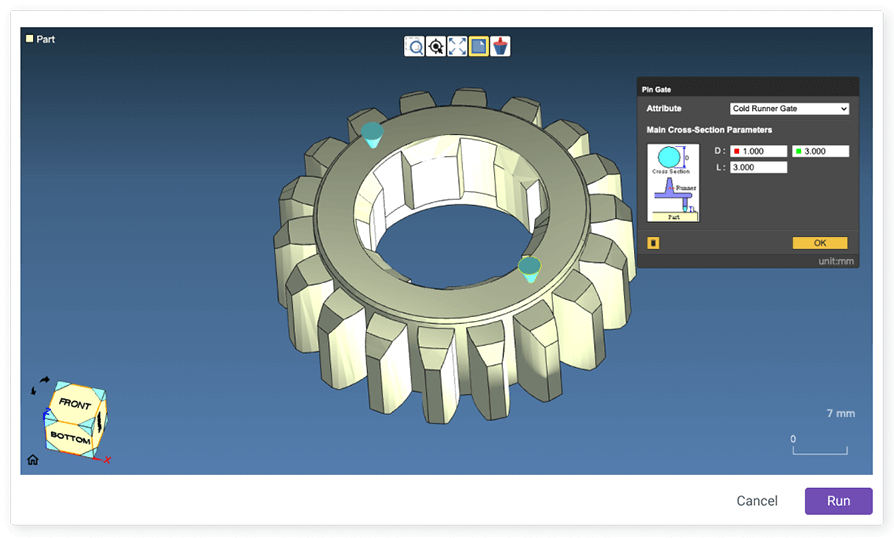

iSLMで最適なゲート位置を特定 – Gate Design Discovery

Gate Design Discoveryは、ゲート設計プロセスにおける反復作業と非効率性を解決しインテリジェント技術を活用して、設計の精度と効率を大幅に向上させます。類似性の比較を通じて、システムは過去の成功事例を新しい設計プロジェクトに効率的に適用し、設計時間を大幅に短縮します。自動的に生成されるゲート設計は、正確であるだけでなく、要件に応じてさらに調整することができ、設計者が複雑な設計をより簡単に完成させ、ゲート設計プロセス全体を効率化します。

iSLMの機能を活用することで、設計チームは既存の事例を迅速に参照・適用でき、無駄な反復作業を削減しながら効率を向上させ、貴重な時間とリソースを節約し、製品の市場投入を迅速化することができます。

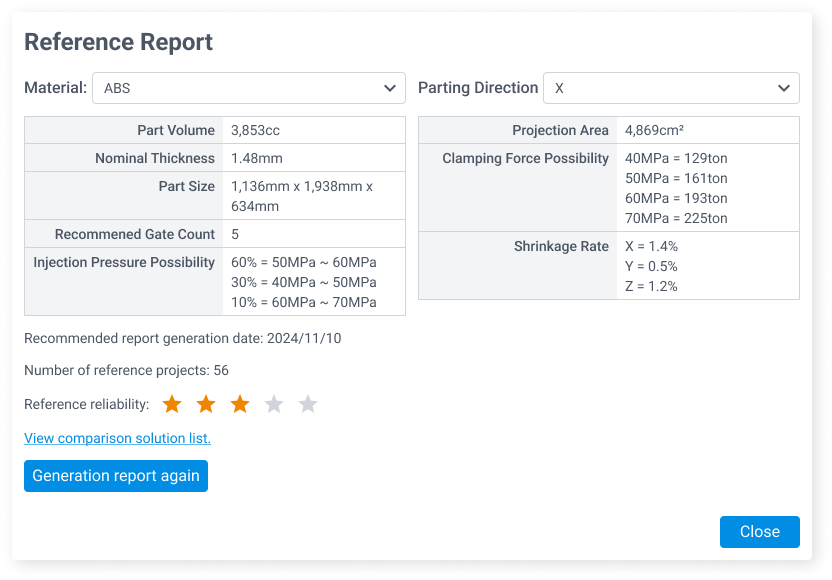

成功事例のスマートな活用、iSLMで効率的な革新 – Mold Design Discovery!

Mold Design Discoveryは、インテリジェント技術を活用して金型設計プロセスの主要な課題に対処し、意思決定の効率を向上させます。類似性検索機能を活用することで、ユーザーはCADファイルをアップロードするだけで、新しいプラスチック部品設計におけるゲート数、成形機選定、射出圧力、型締め力の分布確率などの重要な情報を迅速に推定できます。これらのデータは、製品のコスト評価や見積もりに活用でき、早期のビジネス意思決定をサポートします。

システムには、異なる材料に基づいてプロジェクトデータをフィルタリングする機能もあり、評価結果の精度をさらに向上させます。加えて、iSLMは成功事例を素早く適用でき、データを実行可能な提案に変換し、チームが効率的に適切な設計・製造の意思決定を行えるよう支援します。これにより、企業は競争力を大いに高めることができます。

インテリジェントアシスタント - MoldiBotで成形問題解決が簡単に!

Moldiverseは、Moldex3Dユーザー専用に設計されたインテリジェントアシスタント「MoldiBot」を導入しました。このアシスタントは、操作プロセスでの混乱や効率性の問題を効果的に解決し、リアルタイムでサポートとガイダンスを提供します。ユーザーが成形解析の問題を迅速に解決し、操作に関する提案を受けることができ、Moldex3Dの機能を最大限に活用できるよう支援します。

インテリジェントでインタラクティブな支援を通じて、ユーザーはデータを探したり操作の詳細を学ぶのに過剰な時間を費やすことなく、必要な情報に簡単にアクセスできます。MoldiBotは成形解析作業の効率を高めるだけでなく、ユーザー体験を最適化し、プロジェクト開発をスムーズに進めることができます。