なぜ射出発泡成形シミュレーションを使用するのでしょう?

射出発泡成形はマイクロカプセルや化学発泡剤(CBA)を使用した成形プロセスで、複雑な形状の製品を安定したサイズで大量生産することができるため、自動車、電子製品、建築、アウトドア用品などの幅広い分野で利用されています。

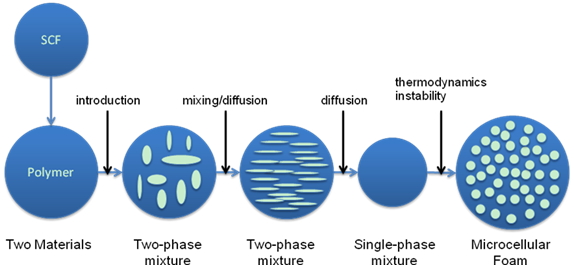

微細発泡プロセスでは、超臨界流体(SCF)には通常N2もしくはCO2の2種類の気体とポリマー溶融物とを混合して発生した単相系ポリマー/気体溶質を使用し、それをキャビティ内に注入して製品内に気泡を発生させます。CBAプロセスでは、化学発泡剤とプラスチックペレットを着色剤や添加剤と共に混合し、ホッパー内で化学反応を完了させます。溶融材料に気体が溶け込み、充填段階で気泡が成長しはじめ、製品内で解放させることにより圧力が発生します。

*MuCell®はTrexel社の登録商標です。

微細発泡成形のしくみ

この技術の優れた点は、低射出圧力、低温度で、サイクルタイムの短縮、エネルギーと使用材料の削減が行えることです。これらの優れた点にもかかわらず、超臨界流体の使用によりフロー挙動、材料形態、製品表面品質の複雑性が増し、そのためこのプロセスの発展と普及を制限することになっています。

課題

- 成形条件によって決定される気泡の発生数、大きさ、分布が製品品質に与える影響

- ウェルドラインとエアトラップ問題を評価し、ゲート数と位置を最適化

- 従来の射出成形とは異なる製品設計のため、これまでの設計経験が利用できない

- 潜在的な表面品質の問題

Moldex3Dのソリューション

- キャビティへの充填開始直後に気泡の発生と成長のシミュレーションを開始

- 気泡の大きさ、数、分布密度、体積収縮などの結果を演算し、製品の重量減少比率を評価

- メルトフローと気泡発生との間の相互作用を予測

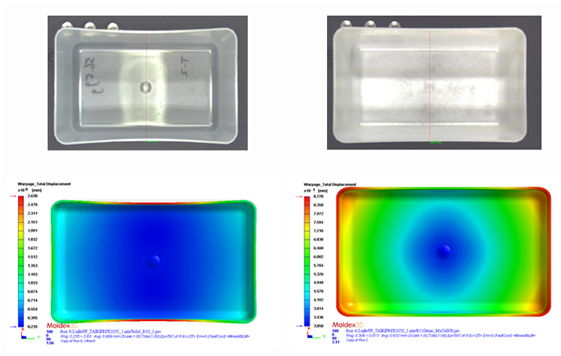

- 製品のそり変形に与える気泡構造の影響を予測し、製品軽量化の目標を達成

従来の成形プロセスによる製品と発泡成形による製品の寸法安定性と変形予測の比較

業界への応用

電子、自動車、医療、消費者向け製品

Moldex3Dの推奨製品

- Moldex3D eDesign Package

- Moldex3D Professional Package

- Moldex3D Advanced Package