なぜ粉末射出成形(PIM)シミュレーションを使用するのでしょう?

粉末射出成形(PIM)技術は1973年に開発されました。金属やセラミックの粉末に一定量の結合剤(バインダー)を加えてフィードストックとします。粉末射出成形のフィードストックは射出、脱脂、焼結などのプロセスを経て、各種製品の生産を行うことが可能となります。粉末射出成形は単一の加工製造プロセスにより、複雑な形状の製品を直接生産するため、大量生産に適しており、様々な産業で幅広く使用されています。

課題

- 製品表面と外観の品質

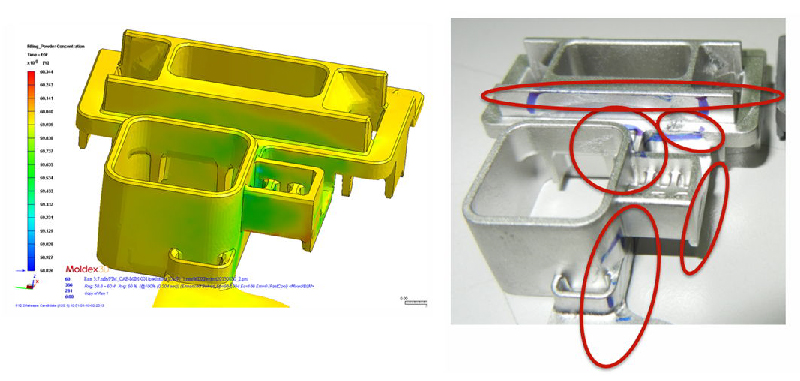

- 体積収縮、そり変形、黒線(粉末濃度が不均一な箇所に出現)による影響の効果的な低減、高焼結製品の品質要件の達成

- 黒線の発生、粉末と結合剤の相分離、粉末濃度が低い箇所の問題

Moldex3Dのソリューション

- 粉末と結合剤の配合によるフロー挙動のシミュレーション

- そり変形や黒線などの潜在的な製品不良の予測

- 粉末濃度に対するせん断効果の評価

- 粉末と結合剤の最適な混合率の評価

- 原料特性の計算

- 温度や充填速度などの成形条件の最適化

業界への応用

自動車、機械、医療、消費者向け製品

Moldex3Dの推奨製品

- Moldex3D eDesign Basic Package

- Moldex3D eDesign package

- Moldex3D Professional package

- Moldex3D Advanced package