|

LMT Mercer Group, Inc. เป็นผู้ผลิตอุปกรณ์รั้ว ดาดฟ้า และราวบันไดไวนิลชั้นนำใน US และ Canada มีโรงงานการผลิต 3 โรงงานใน New Jersey และ Ohio โดยมีเครื่องฉีดขึ้นรูปที่ทันสมัยซึ่งมีความสามารถในการใช้ก๊าซ N2 ช่วยฉีดและ servo-robotics ทาง LMT ได้ใช้ Moldex3D ในการเพิ่มประสิทธิภาพกระบวนการพัฒนาผลิตภัณฑ์ตั้งแต่ปี 2003 (ที่มา: https://lmtproducts.com/)

บทสรุปผู้บริหาร

ชิ้นงานส่องสว่างสองชิ้นที่ผลิตจากวัสดุชนิดเดียวกันถูกผลิตขึ้นในแม่พิมพ์เดียวกันเพื่อลดต้นทุน อย่างไรก็ตามชิ้นงานทั้งสองชิ้นมีขนาดค่อนข้างต่างกันดังนั้นจึงเกิดการฉีดแบบไม่สมดุลขึ้น จากการใช้ Moldex3D ยังสามารถตรวจสอบปัญหาอื่นๆ ได้ เช่น ขนาดแรงในการปิดแม่พิมพ์ที่เพิ่มขึ้นอย่างฉับพลันและท่อหล่อเย็นที่ทำงานหนักเกินไป ดังนั้นการสร้าง runner/gate และระบบหล่อเย็นที่เหมาะสมจะกำจัดปัญหาการฉีดที่ไม่สมดุลและการเพิ่มขึ้นอย่างรวดเร็วทันทีทันใดของแรงในการปิดแม่พิมพ์ ลดทั้งแรงในการปิดแม่พิมพ์และเวลาในการหล่อเย็น และการปรับปรุงประสิทธิภาพการหล่อเย็นและความเรียบของชิ้นงาน นอกจากนี้ยังสามารถประหยัดเวลาและค่าใช้จ่ายได้อย่างมาก

ความท้าทายChallenges

- เพื่อทำให้กระบวนการการฉีดของชิ้นงานทั้ง 2 ชิ้นเสร็จภายในเวลาเดียวกัน

- เพื่อตรวจสอบโครงร่างของ runner/gate ขนาดและตำแหน่งของท่อหล่อเย็นที่ไม่ทำให้เกิดการบิดเบี้ยวเกินกำหนดในชิ้นงาน

วิธีแก้ปัญหา

Moldex3D มีการวิเคราะห์การฉีด การอัดย้ำ การหล่อเย็นและการบิดเบี้ยวซึ่งสามารถสังเกตผลของการเปลี่ยนแปลงการออกแบบและการปรับแก้ runner/gate และระบบหล่อเย็นที่มีต่อการปรับปรุงเวลาในการฉีด เวลาการขึ้นรูป ประสิทธิภาพการหล่อเย็นและความเรียบของขิ้นงานได้ล่วงหน้า

ประโยชน์ Benefits

- ประสบความสำเร็จในการลดขนาดของแรงในการปิดแม่พิมพ์ลงจากตอนสิ้นสุดการอัดย้ำที่ 225 ตันเหลือเพียง 175 ตันซึ่งช่วยลดต้นทุนของชิ้นส่วนด้วยเนื่องจากขนาดในการกดอัดที่ต้องใช้มีค่าลดลง

- ประสบความเร็จในการฉีดให้ทั้ง 2 ชิ้นงานเต็มในเวลา 1.28 วินาที; การออกแบบ runner และ gate เริ่มแรกส่งผลให้เวลาในการฉีดจนเต็มในชิ้นงานขนาดเล็กและขนาดใหญ่อยู่ที่เวลา 1.07 และ 1.28 วินาที ตามลำดับ

- สามารถออกแบบท่อหล่อเย็นที่มีความเหมาะสมซึ่งลดเวลาการขึ้นรูปได้ด้วยการลดเวลาสูงสุดในการหล่อเย็นลง11.99% และลดความแตกต่างของมีประสิทธิภาพการหล่อเย็นลงจาก 25.452% เหลือเพียง 13.759% ปรับปรุงความเรียบของชิ้นงานชิ้นเล็กและชิ้นใหญ่ให้ดีขึ้น 2.56% และ 6.18% ตามลำดับ

- ประหยัดค่าใช้จ่ายโดยรวมได้ $11,500 สำหรับค่าใช้จ่ายในงานสร้างและการสุ่มตัวอย่างแม่พิมพ์

กรณีศึกษา

วัตถุประสงค์ คือ เพื่อลดต้นทุนชิ้นงานลงโดยการลดขนาดของการกดอัดที่ต้องใช้ผ่านการออกแบบ runner/gate ที่เหมาะสมและการลดเวลาในการขึ้นรูป เพื่อให้ความเรียบของชิ้นงานมีค่าอยู่ภายในข้อกำจัดทางคุณภาพที่ยอมรับได้และเพื่อให้บรรลุเป้าหมายทั้งหมดนี้ก่อนการทำแม่พิมพ์เพื่อที่จะลดค่าใช้จ่ายในการสร้างและสุ่มตัวอย่าง

มีการใช้งาน Moldex3D eDesign เพื่อสร้าง mesh ให้กับโมเดลซึ่งมีคาวิตี้สองคาวิตี้ที่แตกต่างกันอยู่ในแม่พิมพ์เดียวกัน; ชิ้นงานชิ้นเล็ก คือ LED board holder ขณะที่ชิ้นงานชิ้นใหญ่ คือ light reflector โดย Moldex3D ได้กลายเป็นเครื่องมือที่สำคัญในการตรวจสอบและระบุการฉีดที่ไม่สมดุลผ่าน melt front time การเพิ่มขึ้นของแรงในการปิดแม่พิมพ์อย่างรวดเร็วฉับพลัน เวลาสูงสุดที่ใช้ในการหล่อเย็น ท่อหล่อเย็นที่ทำงานหนักเกินไป และ Y-displacement ของชิ้นงานทั้งสอง

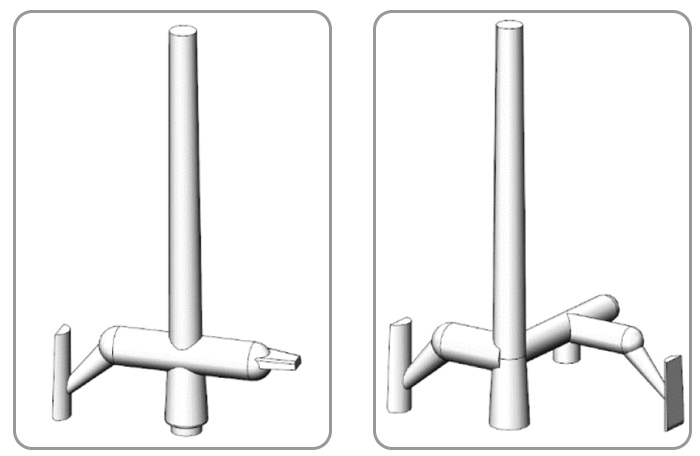

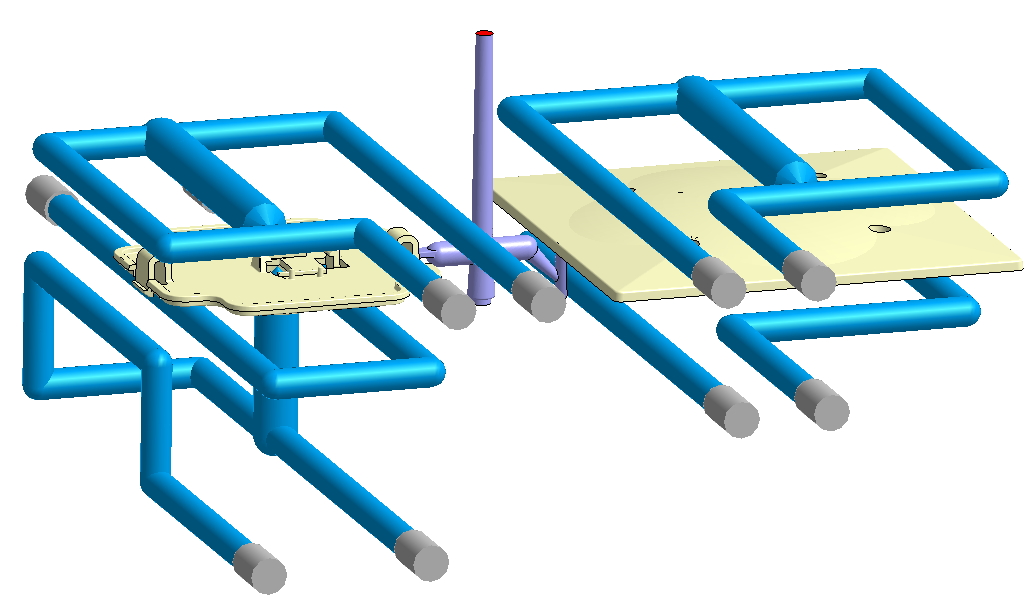

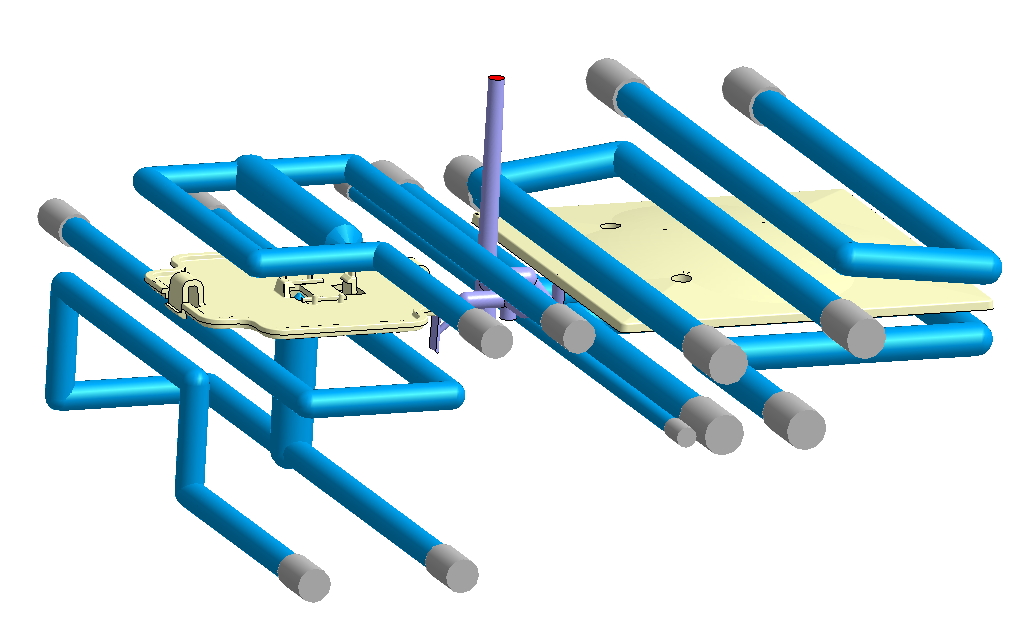

รูปที่ 1 และ 2 แสดงและอธิบายการเปลี่ยนแปลงโครงร่างของ runner และระบบหล่อเย็น

รูปที่ 1 การออกแบบเดิมใช้ edge gate สำหรับชิ้นงานชิ้นเล็กและใช้ jump gate สำหรับชิ้นงานชิ้นใหญ่(ซ้าย) ขณะที่การออกแบบที่ได้รับการแก้ไขยังคงใช้ jump gate สำหรับชิ้นงานชิ้นใหญ่แต่ใช้ jump gate ที่ขยายขนาดสำหรับชิ้นงานชิ้นเล็ก(ขวา)

|

|

รูปที่ 2 การออกแบบเดิม (ซ้าย) และการออกแบบที่ได้รับการแก้ไข (ขวา) ซึ่งได้แบ่งท่อหล่อเย็นแบบวนเชื่อมกันบริเวณทั้งด้านบนและด้านล่างของชิ้นงานชิ้นใหญ่ออกเป็น 2 ส่วนและเพิ่มท่อหล่อเย็นที่บริเวณด้านล่างของชิ้นงานใหญ่

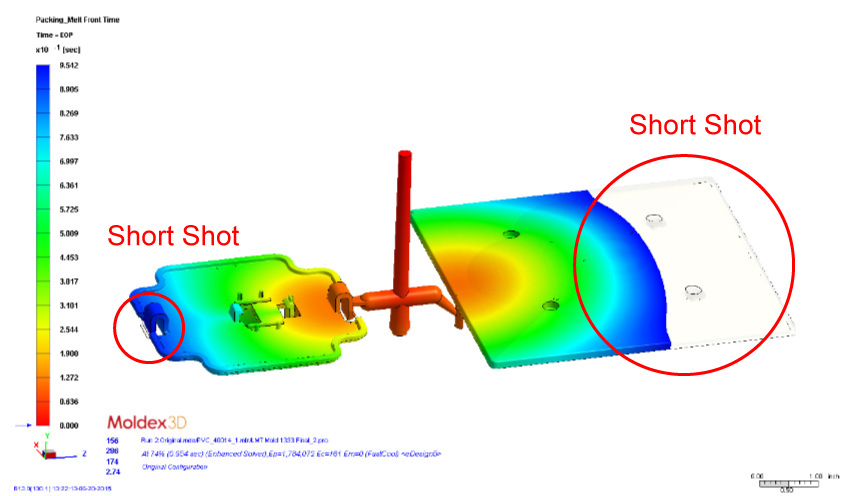

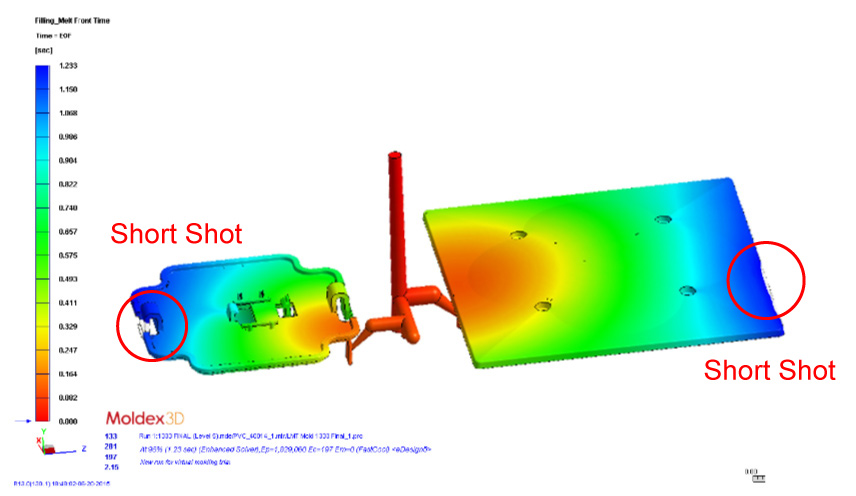

จากผลการจำลองของ Moldex3D ชิ้นงานที่มีขนาดเล็กกว่าจะฉีดเต็มก่อนชิ้นงานชิ้นใหญ่ การออกแบบที่ได้รับการแก้ไขทำให้เส้นทางการไหลของชิ้นงานชิ้นเล็กยาวขึ้นจากการออกแบบ runner และ gate ดังนั้นเวลาในการฉีดจึงไล่เลี่ยกับเวลาในการฉีดที่นานกว่าในชิ้นงานใหญ่ได้ (รูปที่ 3)

รูปที่ 3 ผลการเปรียบเทียบระหว่าง melt front time ของการออกแบบเดิม ณ การฉีดที่ 74%(บน) และการออกแบบที่ได้รับการแก้ไข ณ การฉีดที่ 96%(ล่าง) แสดงให้เห็นว่าการไหลที่ไม่สมดุลในทั้งสองคาวิตี้ได้รับการแก้ไข

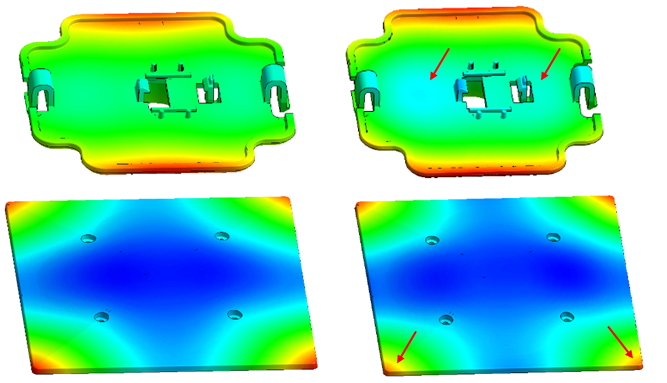

ผลต่อไปคือเวลาในการหล่อเย็นซึ่งสามารถลดจาก 21.009 วินาที เหลือ 18.489 วินาที ผ่านการออกแบบระบบหล่อเย็นที่เหมาะสม ในอีกแง่หนึ่งคือเวลาในการขึ้นรูปจะลดลงด้วย ผลสุดท้ายคือ Y-displacement ที่เป็นตัวแทนของความเรียบของชิ้นงาน ผลของ maximum displacement ในการออกแบบเดิมสำหรับชิ้นงานชิ้นเล็กและชิ้นใหญ่มีค่า 0.1981 mm และ 0.6985 mm ตามลำดับ ในขณะที่การออกแบบที่ได้รับการแก้ไขมีค่า maximum displacement ของชิ้นงานชิ้นเล็กและชิ้นใหญ่อยู่ที่ 0.1930 mm และ 0.6561 mm ตามลำดับ

รูปที่ 4 การกระจายตัวของ Y-displacement สำหรับชิ้นงานชิ้นเล็กและชิ้นใหญ่ซึ่งการออกแบบเดิม(ซ้าย) มีระยะการเปลี่ยนไปมากกว่าการออกแบบที่ได้รับการแก้ไข(ขวา)

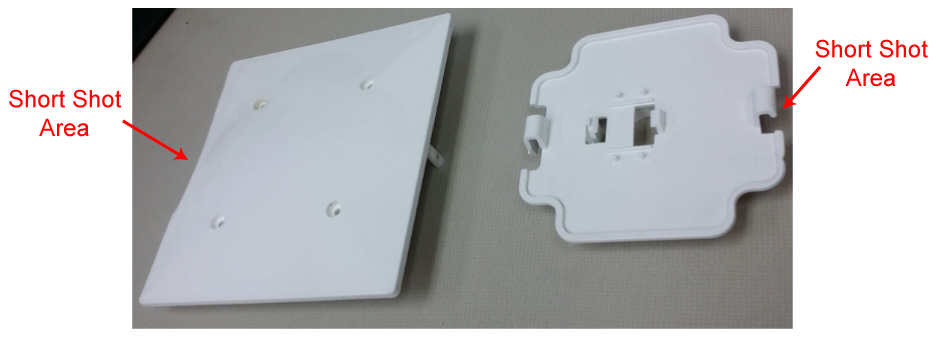

การออกแบบที่มีการปรับปรุงได้ถูกนำไปตรวจสอบด้วยชิ้นงานฉีดขึ้นรูปจริง ในระหว่างการสุ่มตัวอย่างแม่พิมพ์เริ่มแรก วิศวกรกระบวนการจะได้รับข้อมูลสภาวะในการขึ้นรูปจาก Moldex3D โดยวิศวกรจะสร้าง short-shot ขึ้นก่อนเสร็จสิ้นการฉีด ชิ้นงานที่ฉีดแบบ short-shot มีตำแหน่ง short shot ตรงกันกับชื้นงานในการจำลองดังแสดงในรูปที่ 5

รูปที่ 5 ชิ้นงานฉีดขึ้นรูปจริงของการออกแบบที่ได้รับการแก้ไขโดยชิ้นงานชิ้นใหญ่(ซ้าย) และชิ้นงานชิ้นเล็ก(ขวา) มีตำแหน่ง short shot ตรงกันกับผลการจำลองในรูปที่ 3

ผลลัพท์

โปรเจคนี้ประสบตวามสำเร็จตามวัตถุประสงค์ในการลดต้นทุนของชิ้นงานและปรับปรุงคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย มีการแก้ไขดีไซน์ด้วยการปรับแก้การออกแบบ runner/gate และทำโครงร่างของท่อหล่อเย็นให้เหมาะสมก่อนการขึ้นรูปแม่พิมพ์ ด้วยความสะดวกในการใช้งานของ Moldex3D ทำให้สามารถทดสอบการออกแบบแบบต่างๆ ได้อย่างรวดเร็วเพื่อค้นหาผลลัพธ์ที่ดีที่สุดโดยไม่ต้องทำการเปลี่ยนแปลงแม่พิมพ์ในราคาสูงหลังจากขึ้นรูปแม่พิมพ์ไปแล้ว จากความช่วยเหลือของ Moldex3D ทำให้เวลาในการออกสู่ตลาดและการสุ่มการขึ้นรูปแม่พิมพ์ลดลง ดังนั้นจึงสามารถลดเวลาและค่าใช้จ่ายได้เป็นอย่างมาก นอกจากนี้การยืนยันผลเทียบกับผลการจำลองด้วยชิ้นงานฉีดขึ้นรูปจริงแสดงให้เห็นว่าผลการฉีดของทั้งสองแบบเหมือนกันมาก