เมื่อขึ้นรูปชิ้นงานพลาสติกแบบผนังบางพิเศษต้องใช้ความเร็วในการฉีดสูงเพื่อให้แน่ใจคาวิตี้ถูกเติมจนเต็ม อย่างไรก็ตามความเร็วในการฉีดที่สูงมีแนวโน้มที่จะทำให้เกิดความดันในการฉีดที่สูงตามไปด้วยซึ่งจะทำให้เกิดการบีบอัดตัวของปริมาตรอิสระ(free volume) ของสายโซ่พอลิมเอร์ ดังนั้นความหนืดจะสูงขึ้นและความต้านทานการไหลจะเพิ่มขึ้น ในกระบวนการอัดย้ำ (packing) พอลิเมอร์หลอมเหลวจะอยู่ภายใต้สภาวะความดันสูงและอัตราการเฉือนต่ำ ดังนั้นผลของความดันต่อความหนืดจะกลายเป็นสิ่งที่สำคัญมากขึ้น ภายใต้สถานการณ์ดังกล่าวนี้ การกระจายตัวของความดันจะส่งผลกระทบต่อความหนืดเฉพาะที่ซึ่งจะมีผลต่อการกระจายตัวของความดันอัดย้ำในภายหลัง ดังนั้นผลของความดันที่มีต่อความหนืดในกระบวนการขึ้นรูปจำเป็นต้องมีการวัดอย่างถูกต้องก่อนที่จะทำการจำลองสถานการณ์เพื่อให้แน่ใจว่าจะทำการจำลองพฤติกรรมของการอัดย้ำ การหดตัวและการบิดเบี้ยวได้อย่างถูกต้องในขั้นตอนต่อมา

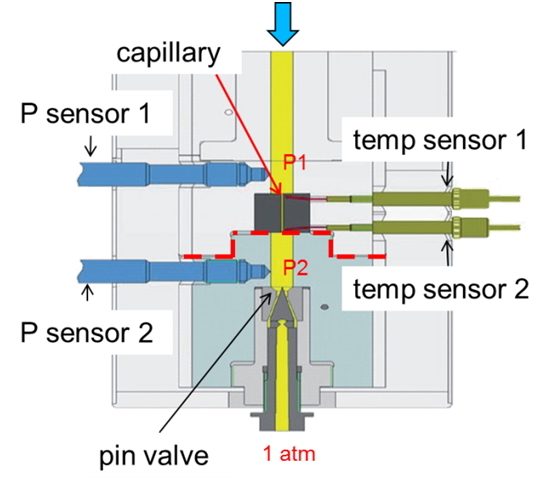

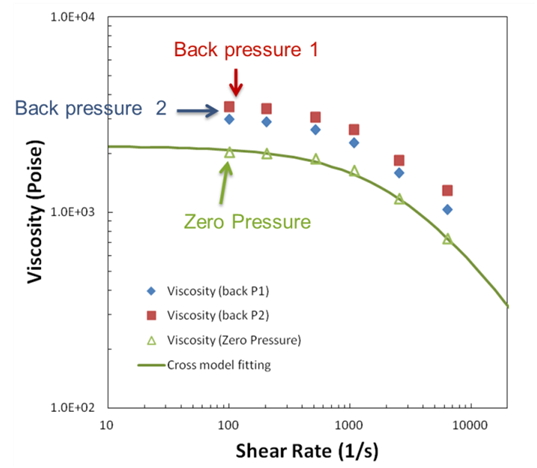

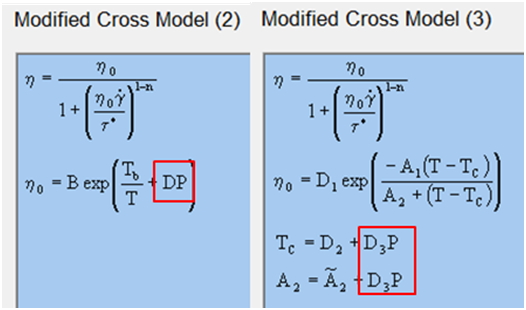

ในปี 2014 ห้องปฏิบัติการวิเคราะห์ลักษณะเฉพาะของวัสดุของ Moldex3D ได้รับสิทธิบัตร U.S. ในเรื่องของโมเดลความหนืดที่ขึ้นกับความดันและ CAE simulation ผู้ใช้สามารถได้ข้อมูลสมบัติความหนืดก่อนทำการวิเคราะห์ทาง CAE จากเครื่อง capillary rheometer(รูปที่ 1) การเปลี่ยนแปลงความหนืดภายใต้ความดันที่แตกต่างกันสามารถวัดได้โดยการควบคุมระดับการเปิดวาล์วที่ทางออกของ capillary และให้ค่า back pressure ที่ต่างกัน รูปที่ 3 แสดงโมเดลความหนืดทั่วไป 2 โมเดล ซึ่ง “D” ในโมเดล Modified Cross (2) และ “D3” ใน Modified Cross (3) คือ ค่าสัมประสิทธิ์ที่ขึ้นกับความดัน ค่า D หรือ D3 ที่สูงขึ้นหมายถึงความหนืดจะเพิ่มขึ้นอย่างรวดเร็วตามความดันที่สูงขึ้น จากค่าความหนืด(รูปที่ 2) ที่วัดโดย capillary rheometer ภายใต้ความดันต่างกัน จะได้ค่าสัมประสิทธิ์ที่ขึ้นกับความดันในโมเดลความหนืดและความหนืดที่เกิดจากการประมาณค่านอกช่วง (extrapolated viscosity) ภายใต้ความดันศูนย์ นอกจากนี้โมเดลทางทฤษฎีของผลของความดันและความหนืดสามารถอ้างอิงสิทธิบัตรสหรัฐอเมริกา 8,768,662 B2 (Ref. 1) ได้

รูปที่ 1 ท่อความดัน (pressure chamber) ภายใน capillary rheometer

รูปที่ 2 การเปลี่ยนแปลงความหนืดของพลาสติกภายใต้ความดันต่างๆ

รูปที่ 3 ค่าสัมประสิทธิ์ที่ขึ้นกับความดันของ 2 โมเดลความหนืดที่ต่างกัน

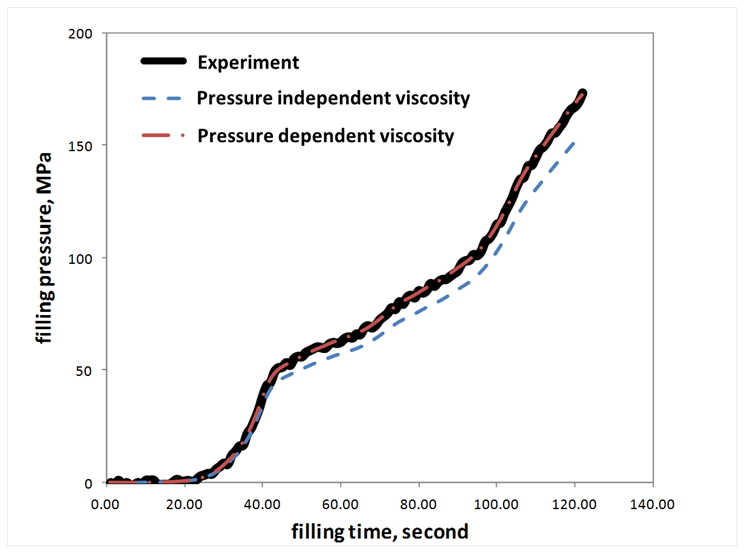

ในกรณีต่อไปนี้เป็นผลิตภัณฑ์แบบชิ้นงานบาง 1.0 mm ผลิตจาก PC รูปที่ 4 แสดงการเปรียบเทียบเส้นโค้งความดันการฉีดระหว่างผลการทดลองจริงและผลการจำลองซึ่งประกอบด้วยความหนืดที่ไม่ขึ้นกับความดันและความหนืดที่ขึ้นกับความดัน ผลของความดันจะไม่ชัดเจนภายใต้ความดันต่ำโดยความดันการฉีดเกือบจะเหมือนกันระหว่างการจำลองทั้ง 2 แบบ อย่างไรก็ตามขณะที่ความดันเพิ่มขึ้นตามเวลาในการฉีด ความแตกต่างระหว่างการจำลองทั้ง 2 แบบจะมีนัยยะสำคัญมากขึ้น จากรูปที่ 4 พบว่าผลการจำลองความหนืดที่ขึ้นกับความดันมีความสอดคล้องกับผลการทดลองมากกว่า

รูปที่ 4 เส้นโค้งความดันการฉีด

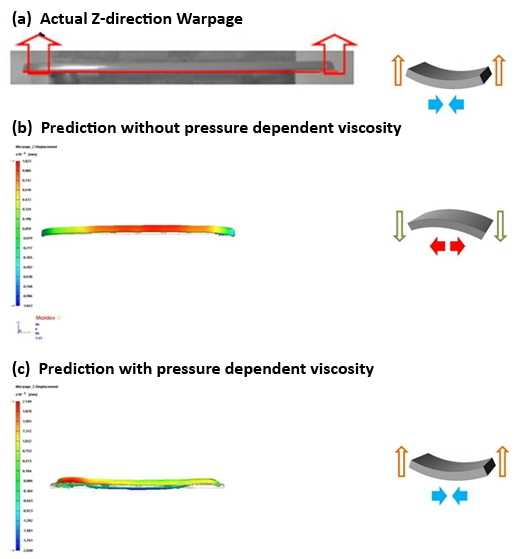

ผลของความดันกับความหนืดไม่เพียงแต่ส่งผลต่อความดันการฉีดแต่ยังส่งผลต่อความต้านทานต่อการไหลซึ่งมีอิทธิพลต่อการกระจายความดันในแม่พิมพ์ ณ ขั้นตอนการอัดย้ำ พฤติกรรมการบิดเบี้ยวก็ได้รับผลกระทบต่อไปเช่นกัน จากรูปที่ 5 เมื่อการพิจารณาผลของความหนืดที่ขึ้นกับความดัน เราสามารถจำลองการกระจายตัวของความดันในแม่พิมพ์ได้ถูกต้องมากขึ้น ดังนั้นการทำนายการบิดเบี้ยวที่ได้จากการจำลองจึงมีความสอดคล้องกับผลการทดลองจริงมากขึ้น

รูปที่ 5 การเปรียบเทียบระหว่างการทำนายการบิดเบี้ยวและผลการทดลองจริง

จากกรณีข้างต้นทำให้เราเข้าใจว่าผลของความหนืดกับความดันเป็นสิ่งสำคัญที่จะทำให้การทำนายการบิดเบี้ยวนั้นถูกต้อง โดยเฉพาะอย่างยิ่งสำหรับการจำลองกระบวนการขึ้นรูปแบบใช้ความดันในการฉีดสูง ความหนืดที่วัดโดยเทคโนโลยีการวิเคราะห์ลักษณะเฉพาะของวัสดุที่ได้รับการจดสิทธิบัตรของ Moldex3D สามารถช่วยให้ลูกค้าได้ข้อมูลที่สำคัญซึ่งช่วยเพิ่มความถูกต้องและความน่าเชื่อถือของผลการจำลอง

หากคุณสนใจ Moldex3D Material Characterization Service กรุณาติดต่อเราที่ chiaoliu@moldex3d.com หรือเยี่ยมชม: https://www.moldex3d.com/support/professional-services/material-characterization

Ref. 1 Rong Yeu Chang, Chia Hsiang Hsu, Hsien Sen Chiu, Shih Po Sun, Chen Chieh Wang, Huan Chan Tseng, Predicting shrinkage of injection molded products with viscoelastic characteristic, U.S. Patent (2014)