มหาวิทยาลัยวิสคอนซิน (University of Wisconsin Platteville) นำ Moldex3D มาประยุกต์ใช้ในงานวิจัยเพื่อทำนายรอยตำหนิบนชิ้นงาน

|

|

ที่มหาวิทยาลัยวิสคอนซิน (University of Wisconsin Platteville), ดร. มาจิด ทาบริซิ ได้เพิ่ม Plastic Process Program ในฤดูใบไม่ร่วงของปี 1992 ณ ศูนย์เทคโนโลยีกระบวนการพลาสติก ซึ่งอยู่ภายใต้ความร่วมมือทางการศึกษาระหว่างมหาวิทยาลัยและภาคอุตสาหกรรม โดยใช้เครื่องมือที่เกี่ยวข้องกับการออกแบบกระบวนการขึ้นรูปพลาสติกโดยผู้ผลิต ทางศูนย์ฯแห่งนี้มีห้องปฏิบัติการที่มีมูลค่ามากกว่า 1ล้านดอลล่าสหรัฐ และเป็นแหล่งที่มีเครื่องมือที่ดีที่สุดและทันสมัยที่สุดในโซน Upper Midwest (ที่มา: https://www.uwplatt.edu/plastics)

สรุป

นักศึกษาที่มหาวิทยาลัยวิสคอนซิน(University of Wisconsin Platteville) นำ Moldex3D eDesign มาประยุกต์ใช้ในการจำลองซิมมูเลชั่นที่ขูดนำแข็ง เพื่อศึกษาการไหลของของไหล โดยในขั้นแรก เขาได้ทำการจำลองการออกแบบที่ขูดน้ำแข็งแบบดั้งเดิม ส่วนขั้นที่สองจะเป็นการออกแบบที่ขูดน้ำแข็งโดยเปลี่ยนแปลงตำแหน่งของเกทแล้วทำการจำลองกระบวนการอีกครั้ง ขั้นสุดท้ายพวกเขาได้ทำการปรับระยะระหว่างท่อน้ำหล่อเย็นกับชิ้นงานแล้วทำการจำลองวิมมูเลชั่น จากกระบวนการที่ได้กล่าวมาข้างต้น นักศึกษาสามารถเปรียบเทียบผลการวิเคราะห์จากการออกแบบทั้งสาม และเข้าใตพฤติกรรมการไหลขณะที่มีการฉีดขึ้นรูป ดังนั้นนักศึกษาสามารถประยุกต์เอาเทคโนโลยี Moldex3D CAE มาใช้กับการผลิตจริงเพื่อทำนายความเป็นไปได้ที่จะเกิดรอยตำหนิก่อนผลิตจริง

ความท้าทาย

เพื่อพิจารณาความสามารถในการไหลและหาตำแหน่งในการวางเกทที่เหมะสม

วิธีการ

ใช้ Moldex3D eDesign ในการจำลองซิมูเลชั่นการออกแบบทั้งสามแบบ เพื่อให้เห็นพฤติกรรมการไหล ได้แก่ รอยยุบ (sink mark) และการเสียรูปแบบบิดเบี้ยว (warpage)

ประโยชน์

สามารถเห็นภาพของกระบวนการเติมเนื้อพลาสติก (filling process), เปรียบเทียบผลการออกแบบทั้งสามที่มีตำแหน่งเกท ระยะการวางท่อน้ำหล่อเย็นที่แตกต่างกัน เพื่อให้ได้มาซึ่งการออกแบบชิ้นงานที่เหมาะสมที่สุด

กรณีศึกษา

ในระหว่างที่มีการเรียนการสอน, นักศึกษาของมหาวิทยาลัยวิสคอนซินได้รับความรู้เกี่ยวกับกระบวนการฉีดขึ้นรูปพลาสติก แต่ไม่สามารถเห็นภาพพฤติกรรมการไหลและสังเกตผลการผลิตที่ใช้สภาวะในการขึ้นรูปและการออกแบบที่แตกต่างกัน แต่เมื่อใช้เทคโนโลยี Moldex3D’s simulation พวกเขาสามารถสังเกตพฤติกรรมการไหล และสามารถการออกแบบชิ้นงานให้เหมาะสม

ในกรณีนี้, นักศึกษาสามารถใช้แบบจำลองของที่ขูดน้ำแข็งเป็นชิ้นงานตัวอย่างสำหรับการจำลองซิมมูเลชั่น เพื่อทำให้เข้าใจปัญหาที่มักจะเกิดขึ้นเมื่อมีการออกแบบแม่พิมพ์ โดยชิ้นงานที่ออกแบบโดยนักศึกษาจะใช้สำหรับขูดแซะหิมะที่เกาะบริเวณหน้าต่าง โดยการวิเคราะห์หลักคือ เปรียบเทียบความแตกต่างของเกทและตำแหน่งระยะท่อน้ำหล่อเย็นที่จะมีผลต่อการไหลของพลาสติก

รูปที่ 1 การออกแบบชิ้นงาน : ที่ขูดน้ำแข็ง หรือ ที่ขูดหิมะ

การเปลี่ยนแปลงการออกแบบข้างต้นจะถูกจำลองตามกรณีศึกษาดังนี้ :

- แบบดั้งเดิม

- แบบเปลี่ยนตำแหน่งเกท (Gating #2)

- แบบปรับระยะระหว่างท่อนำหล่อเย็นกับชิ้นงาน จาก ½ นิ้วเป็น ¼ นิ้ว

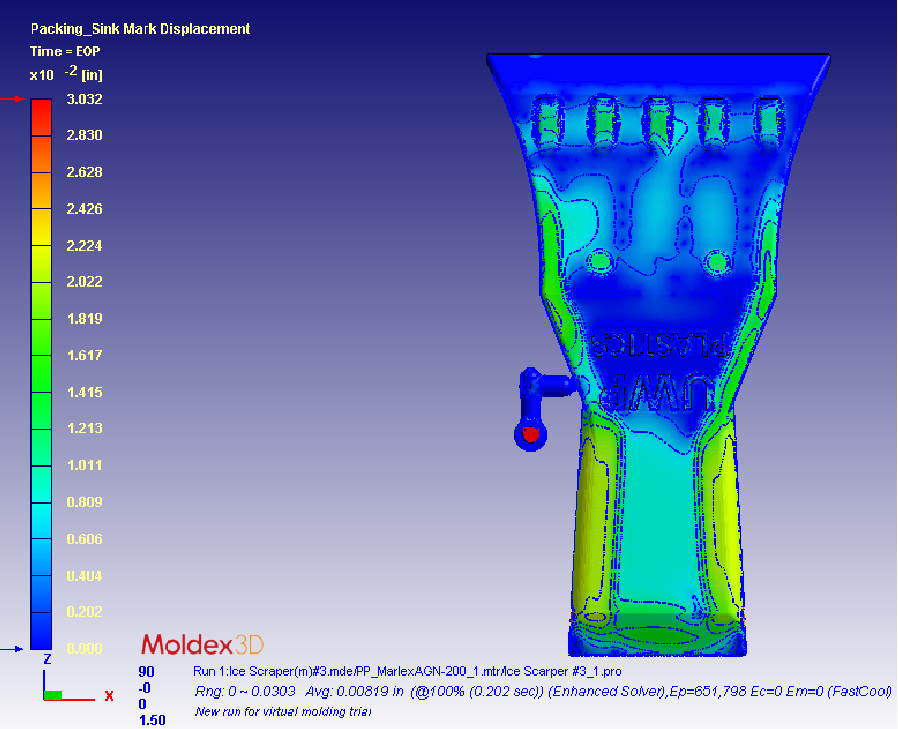

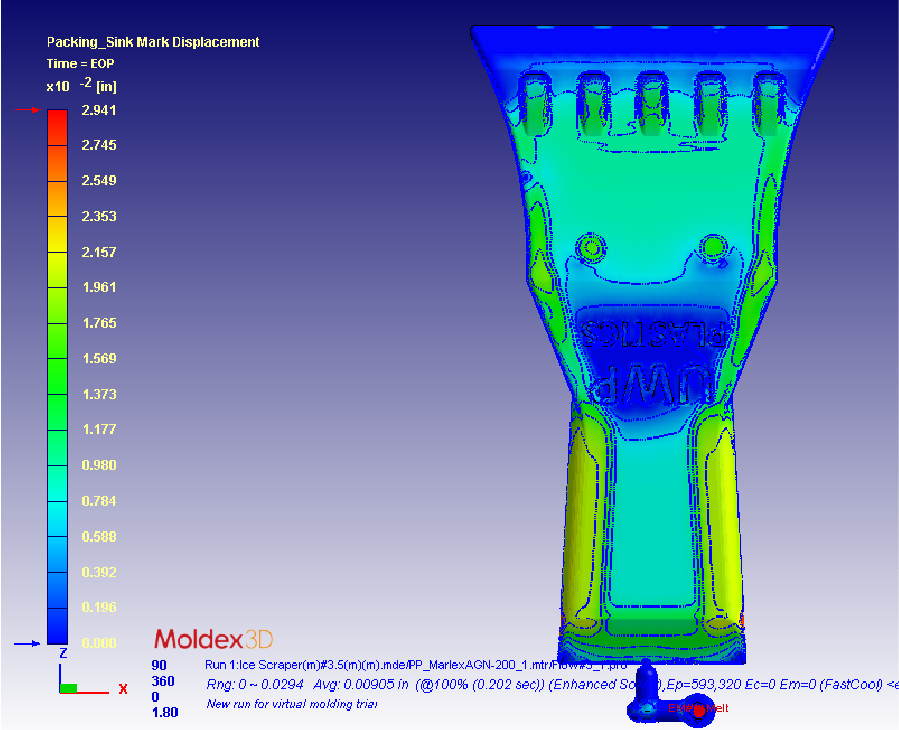

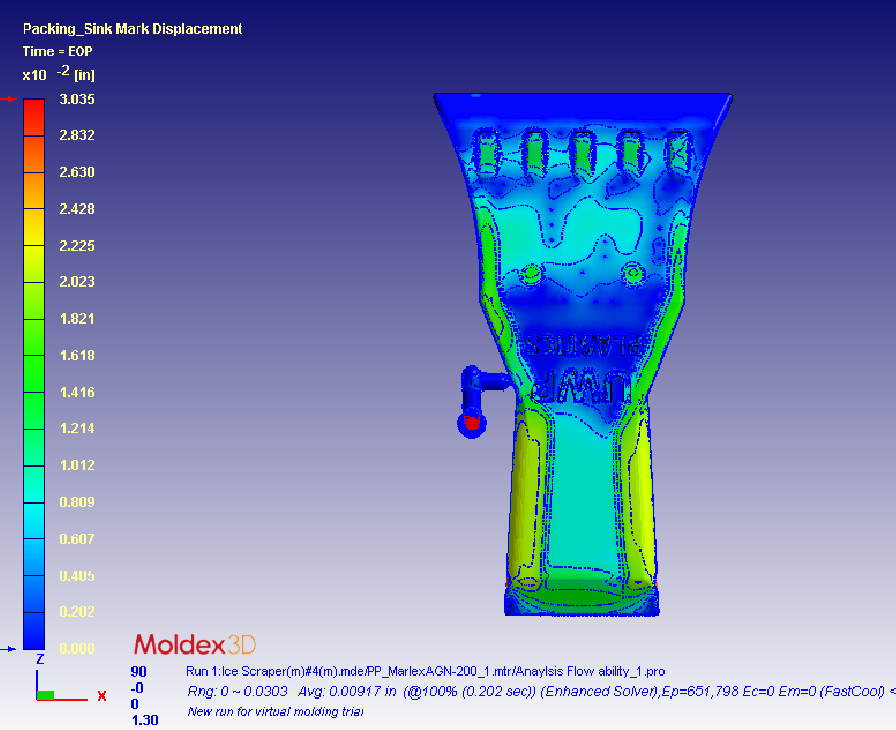

หลังจากที่มีคำสั่งให้ทำการวิเคราะห์ประมวลผล นักศึกษาสามารถเปรียบเทียบตำแหน่งการเกิดรอยยุบได้ตั้งแต่แรก ดังแสดงในรูปที่ 2; ซึ่งพบว่าในแต่ละการออกแบบให้ผลรอบยุบไม่แตกต่างกันมากนัก

รูปที่ 2 ผลของระยะรอยยุบของการออกแบบชิ้นงานทั้ง 3 แบบ

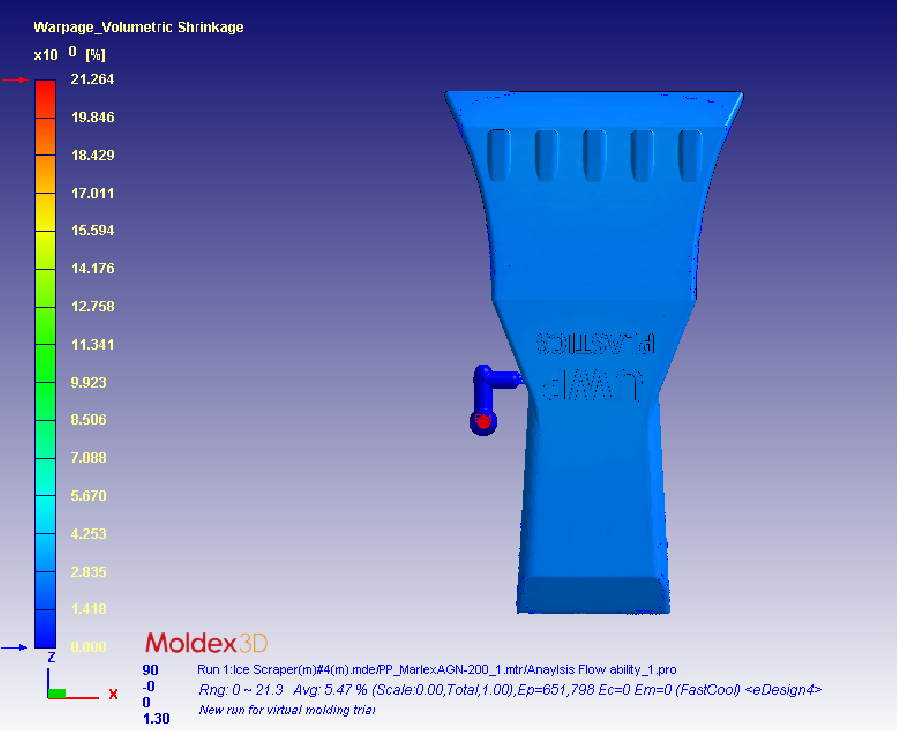

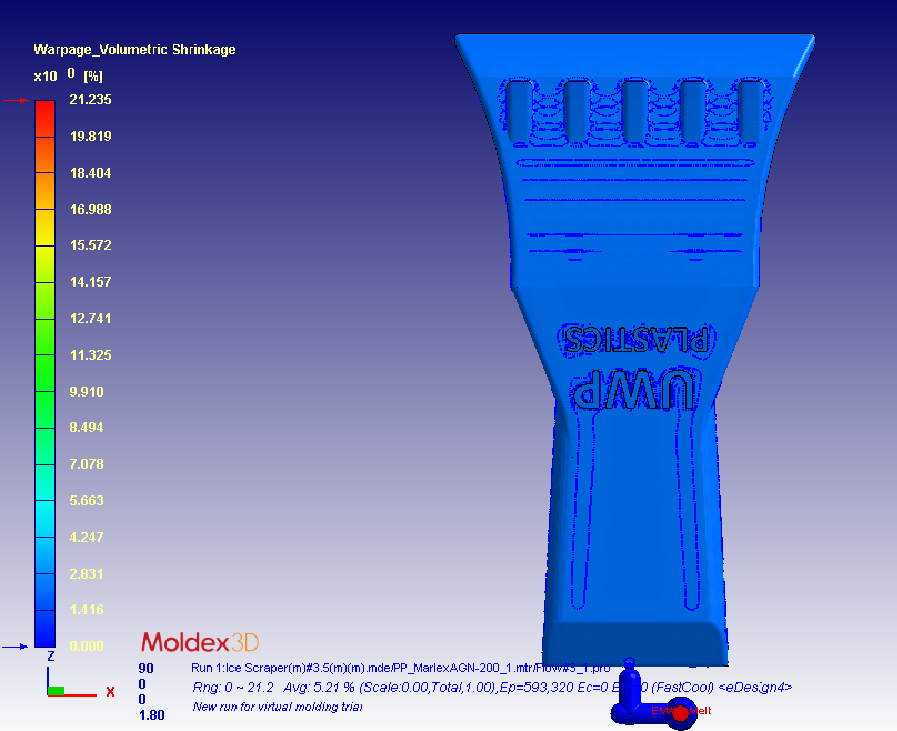

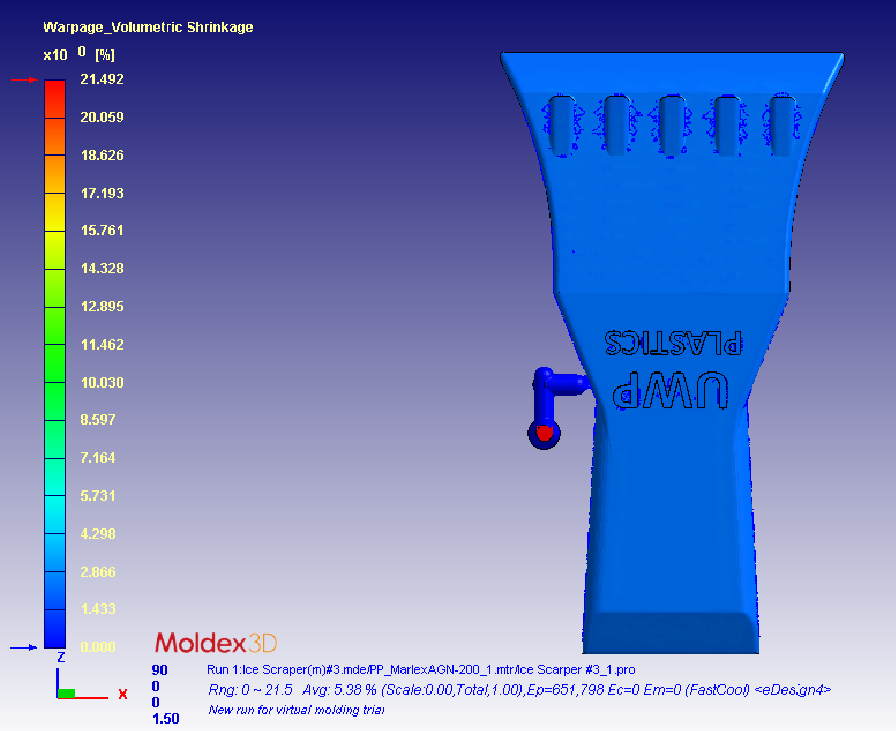

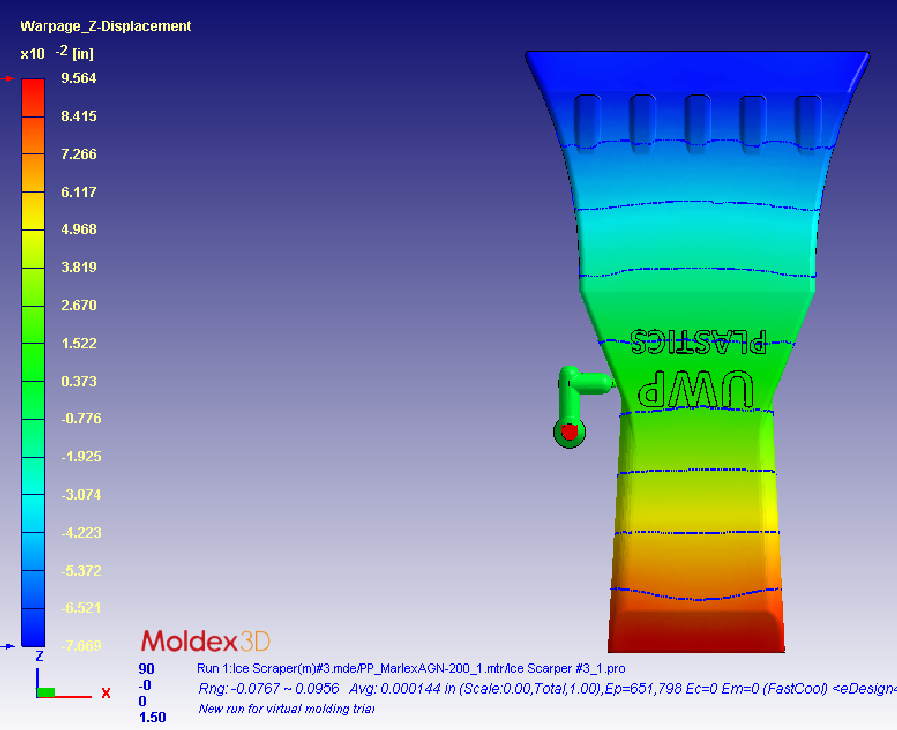

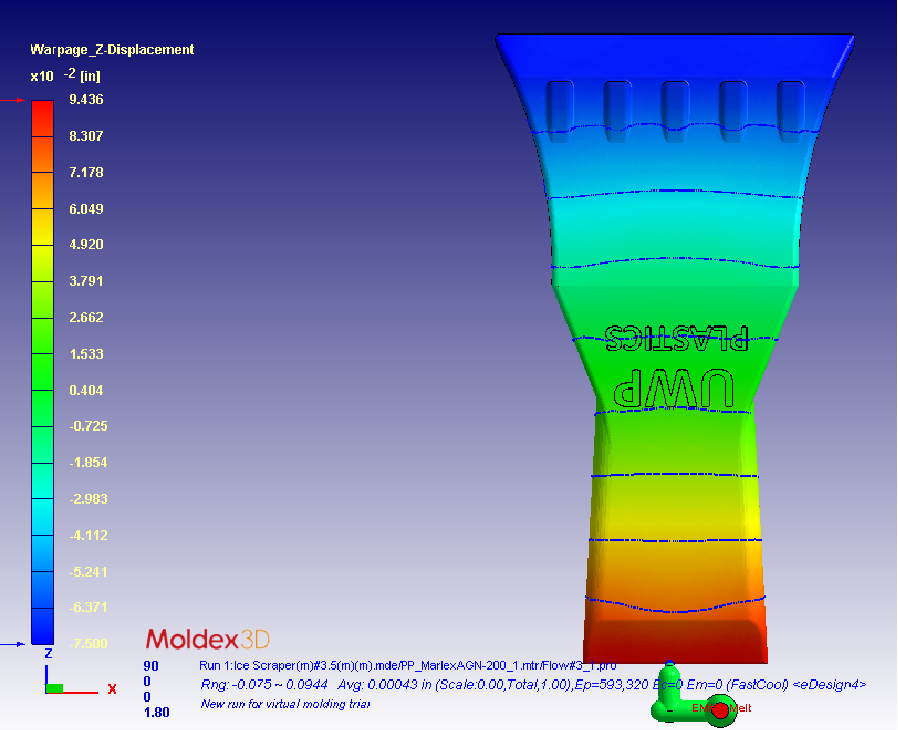

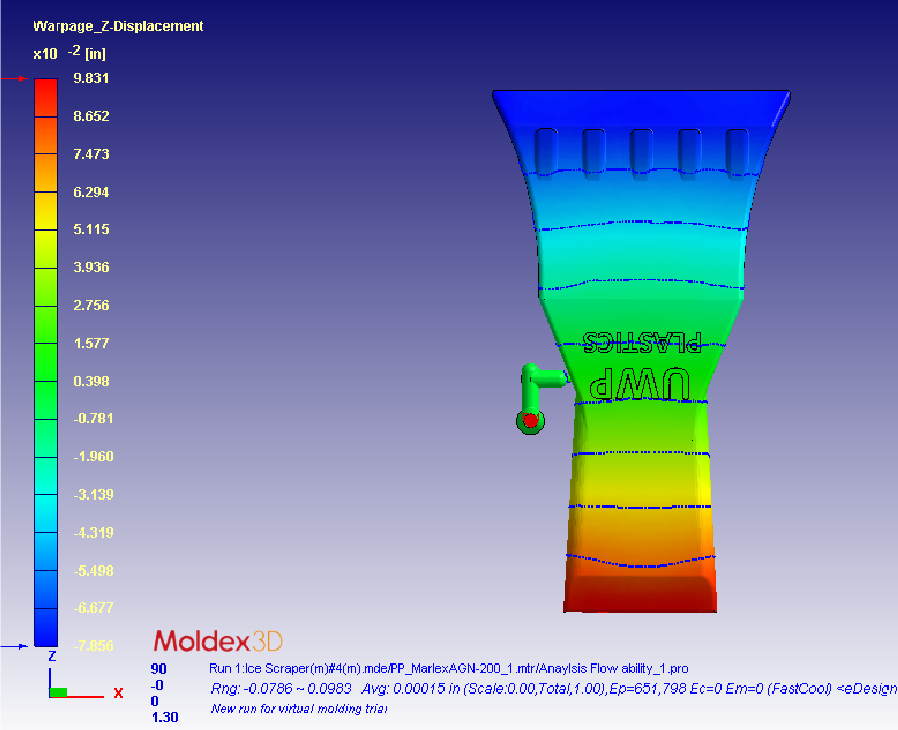

ส่วนที่สอง, นักศึกษาได้ทำการเปรียบเทียบระยะการเปลี่ยนแปลงในแกน Z (รูปที่ 3) และผลวิเคราะห์การหดตัว (รูปที่ 4) ดังที่แสดงตามรูปที่ 3 , Gating #2 แสดงให้เห็นว่ามีระยะการเปลี่ยนแปลงน้อยกว่า จาก 0.07500 ไป 0.09436 นิ้ว อย่างไรก็ตาม ระยะการเปลี่ยนแปลงรวมและผลการหดตัวของการออกแบบทั้ง 3 แบบก็ยังไม่แตกต่างกันมากนัก

| Original | Gating #2 | ¼ inch cooling channel distance | ||

|

|

|

||

| (Z-Displacement: -0.07669 ~ 0.09564 inch) | (Z-Displacement: -0.07500 ~ 0.09436 inch) | (Z-Displacement: -0.07856 ~ 0.09831 inch) |

รูปที่ 3 ผลการเปลี่ยนแปลงระยะในแนวแกน Zของการออกแบบทั้งสามแบบ

รูปที่ 4. ผลการหดตัวของการออกแบบทั้งสามแบบ

จากผลการจำลองซิมมูเลชั่นโดย Moldex3D กับเปลี่ยนแปลงการออกแบบชิ้นงาน ทำให้นักศึกษาสามารถสังเกตและศึกษาพฤติกรรมการไหลโดยใช้ซอฟแวร์ Moldex 3D ซึ่งความสามารถในการไหลของพลาสติกนั้น เป็นตัวแปรสำคัญในกระบวนการฉีดขึ้นรูป การไหลของพลาสติกนั้นขึ้นอยู่กับเกท, ความหนาชิ้นงาน, และการออกแบบชิ้นงาน การเข้าใจความสามารถในการไหลที่ดีนั้นจะช่วยให้นักออกแบบสามารถตัดสินใจว่าควรวางเกทไว้ที่ตำแหน่งใด ควรใช้สปรูชนิดไหน และชิ้นงานควรมีความหนาเท่าใด

ความเร็วของการไหลของโมเลกุลมีทิศทางการจัดเรียงตัว ซึ่งความเร็วที่พลาสติกไหลตรงกลางจะสูงกว่าเมื่อเปรียบเทียบกับพลาสติกส่วนที่ไหลใกล้ๆ ผนังชิ้นงาน เหตุผลที่พลาสติกใกล้ผนังมีความเร็วน้อยกว่าเนื่องจากแรงเสียดทานจากผนัง เมื่อพลาสติกมีการไหล โมเลกุลจะเสียดสีต่อกันทำให้เกิดความร้อนจากการเสียดสี ค่า aspect ratio ของโมเลกุลพอลิเมอร์และการไหลที่ไม่สม่ำเสมอในพื้นที่หน้าตัดของส่วนนำการไหล (flow leaders) จะก่อให้เกิดแรงเฉือน ด้วยเหตุนี้ เทคโนโลยี Moldex3D’s simulation ทำให้ผู้ใช้สามารถเข้าใจพฤติกรรมการไหลและปรับปรุงการออกแบบชิ้นงานให้มีคุณภาพมากขึ้น

ผล

นักศึกษาสามารถเข้าใจและสามารถประยุกต์ใช้ความรู้ด้านกระบวนการฉีดขึ้นรูปพลาสติกในห้องเรียน มาเรียนรู้ร่วมกับการใช้ซอฟต์แวร์ Moldex3D ในการออกแบบชิ้นงานที่ใช้จริงในชีวิตประจำวัน ผลที่ได้คือ,นักศึกษาสามารถเข้าใจว่าชิ้นงานถูกเติมให้เต็มได้อย่างไร และตำแหน่งเกทส่งผลต่อคุณภาพชิ้นงานขณะที่มีการฉีดขึ้นรูปอย่างไร ซึ่งซอฟต์แวร์ไม่เพียงช่วยให้นักศึกษาเพิ่มพูนทักษะความรู้ในด้านกระบวนการฉีดขึ้นรูปพลาสติก แต่ยังช่วยให้สามารถในการแข่งขันในชีวิตจริงที่ใช้เทคโนโลยีเช่นเดียวกับภาคอุตสาหกรรม อีกทั้งเป็นการเตรียมความพร้อมให้นักศึกษาก้าวเข้าสู่ตลาดการทำงาน ในการใช้งานเชิงอุตสาหกรรม Moldex3D สามารถนำไปใช้ในการทำนายและป้องกันรอยตำหนิที่อาจเกิดขึ้นก่อนที่จะผลิตขึ้นรูปชิ้นงานจริง