หลายปีมานี้ได้มีการนำระบบ hot runner ไปใช้ในการฉีดขึ้นรูปพลาสติกเนื่องจากช่วยทำให้ผลิตชิ้นส่วนพลาสติกได้เร็วขึ้นและได้กำไรมากขึ้น การใช้ระบบ hot runner ร่วมกับการออกแบบแม่พิมพ์แบบหลายคาวิตี้ในเวลาเดียวกันช่วยลดการใช้พลังงานและวัสดุในการผลิตได้มากถึงแม้ว่าต้นทุนต่อหน่วย (Unit Cost) ของแม่พิมพ์ระบบ hot runner จะมีค่าใช้จ่ายมากกว่าแม่พิมพ์แบบ cold-runner ทั่วไปก็ตาม โดยระบบ hot runner มีประสิทธิภาพเชิงต้นทุนในแง่ของผลตอบแทนจากการลงทุน (return-on-investment, ROI) ตลอดการผลิตในระยะยาวที่ดีกว่า ระบบ hot runner ถูกนำมาใช้อย่างแพร่หลายในกระบวนการผลิตโดยเฉพาะในผลิตภัณฑ์ที่มีการผลิตจำนวนมาก เช่น ฝาขวดน้ำ ฝาเกลียว หรือบรรจุภัณฑ์สำหรับเครื่องสำอางค์ ยิ่งไปกว่านั้น ผู้ผลิตมักจะพยายามผลักดันและเพิ่มจำนวน nozzle drops ในการออกแบบให้มากขึ้น บางครั้งมีการใช้แม่พิมพ์ที่มีจำนวนคาวี้หลักร้อยเพื่อเพิ่มความสามารถในการผลิตเพื่อให้ตอบสนองต่อความต้องการต่อไป ดังนั้น 3D flow analysis จึงเป็นภาคปฏิบัติที่ใช้ทั่วไปในอุตสาหกรรมเพื่อตรวจสอบระบบ hot runner ในขั้นตอนการออกแบบสำหรับศึกษาความร้อนที่เกิดจากแรงเฉือนและทำนายความสมดุลในการไหล แต่อย่างไรก็ตาม การใช้วิธีการจำลองแบบธรรมดาไม่สามารถให้ผลการวิเคราะห์ที่มีประสิทธิภาพได้ตรงเวลาเพราะโมเดล mesh สำหรับการจำลองของการออกแบบแบบหลายคาวิตี้มีขนาดใหญ่กว่าการออกแบบแบบคาวิตี้เดียวอย่างมากซึ่งจะต้องใช้ความพยายามมากขึ้นในการได้ผลการวิเคราะห์ ดังนั้นจึงมีการใช้วิธีการอื่นๆ เช่น การตั้งค่าให้มีความสมมาตรหรือการสร้าง hybrid mesh ด้วยตัวเองเพื่อลดจำนวน mesh element ลงซึ่งจะใช้เวลา CPU และความจำน้อยลง อย่างไรก็ตาม การใช้วิธีเหล่านี้จะไม่สามารถเร่งเวลาในการวิเคราะห์ได้อย่างมีนัยยะสำคัญโดยเฉพาะหากใช้กับการออกแบบแม่พิมพ์ที่มีหลายคาวิตี้ เช่น มากกว่า 64 คาวิตี้

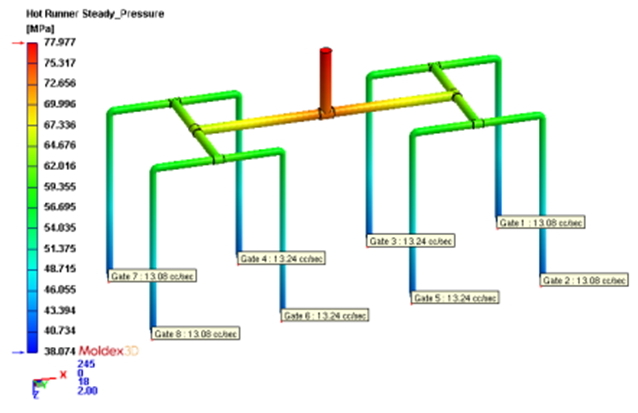

Moldex3D ได้ถูกนำไปใช้ในการตรวจสอบการออกแบบ hot runner รวมถึงเส้นผ่านศูนย์กลางของ runner ความยาวท่อ ความสมดุลในการไหล ความดันตกคร่อม (Pressure Drop) และ residence time สำหรับการใช้งานโมดูล Advanced Hot Runner (AHR) ของ Moldex3D สามารถช่วยซัพพลายเออร์และผู้ใช้ทำการวิเคราะห์เชิงลึกได้มากขึ้น ทางเลือก ดังเช่น Hot Runner Steady (HRS) Analysis (รูปที่ 1) มีอยู่ใน Moldex3D R14 ที่เป็นเวอร์ชั่นล่าสุดโดยจะสามารถลดเวลาการจำลองลงได้มาก HRS Analysis ทำให้ใช้เวลาในการจำลองได้เร็วกว่าการวิเคราะห์แบบธรรมดาถึง 20 เท่า

รูปที่ 1 Hot Runner Steady Analysis

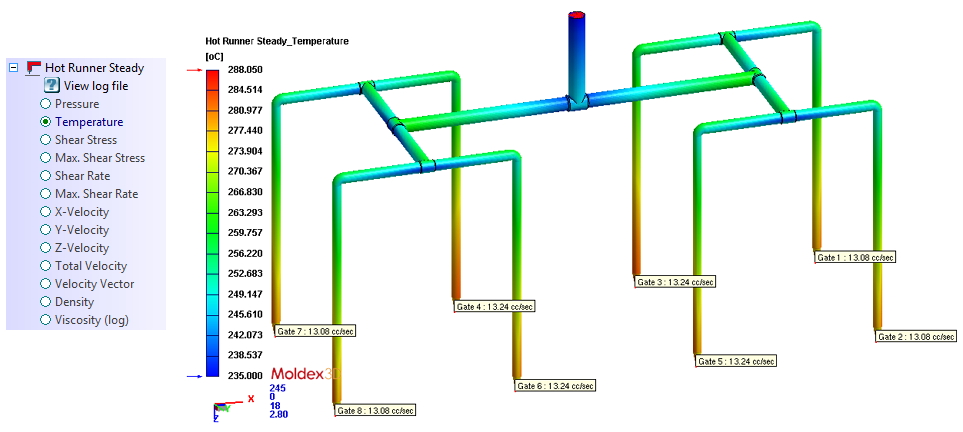

Solver ของ Moldex3D จะดำเนินการวิเคราะห์แบบ HRS Analysis โดยขึ้นอยู่กับผัง hot runner โดยจะได้ค่าอัตราการไหลของแต่ละ gate และข้อมูลที่เกี่ยวข้องอื่นๆ (รูปที่ 2) เป็นค่าอ้างอิงสำหรับผู้ใช้เพื่อเข้าใจถึงพฤติกรรมการไหล จาก HRS analysis ผู้ใช้สามารถตรวจสอบปัญหาการไหลไม่สมดุลได้ในช่วงแรกของขั้นตอนการออกแบบ ดังนั้นผู้ใช้จึงสามารถทำการปรับเปลี่ยนการออกแบบให้เหมาะสมเพื่อให้ได้การออกแบบ hot runner ที่เหมาะสมในทุกๆ ด้าน

รูปที่ 2 ผลของ Hot Runner Steady Analysis

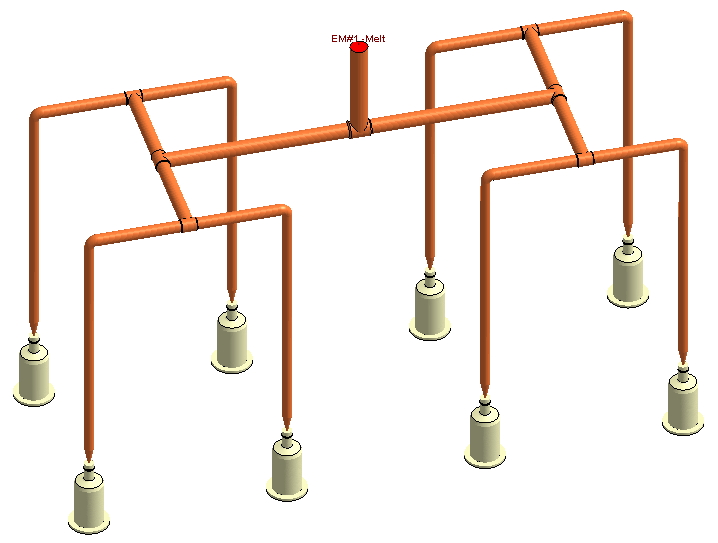

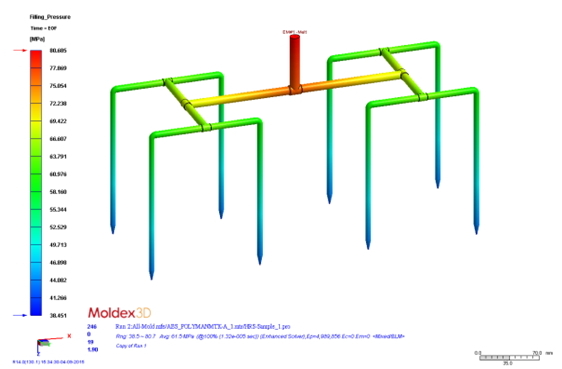

รูปที่ 3 แสดงตัวอย่างระบบ hot runner แบบ 8-nozzle เมื่อใช้ HRS Analysis จะใช้ CPU time เพียงแค่ 8 นาทีสำหรับได้ผลการวิเคราะห์ hot runner ซึ่งตรงกันข้ามกับ Filling Analysis ทั่วไปที่ใช้เวลาถึง 2.6 ชั่วโมง ในตารางที่ 1 เวลาในการวิเคราะห์สำหรับ HRS Analysis เร็วกว่า Filling Analysis 20 เท่า และ pressure drop (39.90 MPa) ใน HRS Analysis มีค่าใกล้เคียงกับ Filling Analysis (39.72 MPa) มาก โดยแตกต่างกันน้อยกว่า 1 MPa

รูปที่ 3 Hot runner แบบ 8-nozzle

ตารางที่ 1 การเปรียบเทียบจำนวน element และ CPU time ระหว่าง Filling Analysis และ HRS Analysis

สรุปได้ว่า ด้วยการวิเคราะห์แบบ HRS Analysis ทำให้ผู้ใช้ไม่เพียงแต่ได้ประโยชน์จากความแม่นยำของ true 3D simulation ของ Moldex3D เท่านั้นแต่ยังลดเวลาในการประมวลผล (computing process, CPU) ซึ่งเพิ่มความเป็นไปได้ในการเปลี่ยนแปลงการออกแบบให้มากขึ้นภายในระยะเวลาการจำลอง CAE ที่จำกัดเพื่อช่วยให้ผู้ใช้ใช้เวลาน้อยลงในการพัฒนาระบบ hot runner และนำไปสู่การลดต้นทุนที่สำคัญในการแก้งานแม่พิมพ์และการใช้วัสดุ