なぜ反応射出成形解析を使用するのでしょう?

反応射出成形 (RIM) 解析は従来の射出成形プロセスと似ていますが、熱硬化性プラスチックを用いるという点が異なります。成形プロセスにおいて、熱硬化性プラスチックは粘性が低いため大型製品に充填しやすく、化学硬化反応の後は優れた機械特性を持ちます。ですが充填プロセスの化学硬化反応による粘性の急激な変化、流体流動と金型間の熱伝導による相互作用などが要因となり、プロセスの制御と最適化が不確実になるという問題が発生します。また、熱硬化性プラスチックはリサイクルが困難であり、バリや焼けつき、成形サイクルタイムが長くなるなどのRIM製品の潜在的な問題がプロセス開発における大きな課題となっています。

Moldex3D RIMモジュールは、不飽和ポリエステル (unsaturated polyester)、ポリウレタン (PU)、液体シリコンゴム (liquid silicon rubber)、エポキシ樹脂 (epoxy) でマイクロチップを封止する射出成形など、各種熱硬化性材料のRIMプロセスを解析するリアル3Dソリューションを提供します。Moldex3Dでは、キャビティ充填、硬化反応、そり変形、繊維配向、マルチコンポーネント成形やその他のカスタマイズされたプロセスのシミュレーションが行えます。

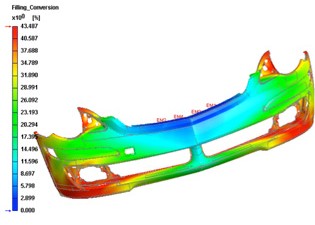

RIMで製造されたバンパーのメルトフロントの予測と実験結果の比較

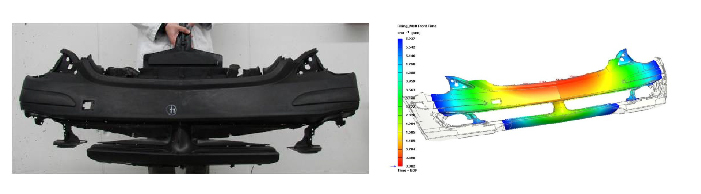

反応射出成形で製造されたバンパーの充填終了時の硬化の度合い

課題

- 生産コストと設計サイクルを短縮するための、プラスチック部品や金型設計の検証と最適化。

- プラスチック部品の品質と製品競争力を向上させるためのプロセスの最適化。

Moldex3Dのソリューション

- キャビティ充填、硬化、そり変形、繊維配向、マルチコンポーネント成形、その他ハイレベルな構造解析インターフェースを含むモジュールの完全なシミュレーション。

- メルトフロントの進行、ウェルドライン、エアトラップの位置、硬化速度、速度ベクトル、注入圧力の各結果に関する重要な情報の提供。

- 熱硬化性プラスチックが受ける圧力、温度、化学反応によって生じる体積変化(Pressure-Volume-Temperature-Curing、PVTC)と異なる材質間の熱膨張係数の差(CTE-mismatch)を考慮したそり変形の予測。

- 金型温度分布を可視化し、金型加熱システムを最適化。

- ゴム化合物の成形やRIM成形によるポリウレタン材料を対象としたScorch指数を計算し、潜在的な早期硬化の問題を検出。