- 顧客名: ウィスコンシン大学プラットビル

- 導入ソリューション:Moldex3D eDesign

- 国名:アメリカ合衆国

- 業種:教育

(出典:https://www.uwplatt.edu/plastics)

概要

ウィスコンシン大学プラットビルの学生たちはMoldex3D eDesign を用いてアイススクレーパーを解析し、その樹脂流動挙動の調査に取り掛かりました。まず、学生たちは、オリジナルデザインのアイススクレーパーを解析。 次に、ゲート位置を変更して工程を再解析し、そして、冷却管と部品の間の距離を調整したデザインの解析を行いました。 最終的に、学生たちは上記の3つのデザインの解析結果を比較検討し、射出成形処理中の樹脂の流動挙動を理解するとともに、Moldex3Dの CAE技術を実際の生産環境に適用することで、潜在的な不具合を製造前に知ることが出来ました。

課題

樹脂流動性の確認と最適ゲート位置の決定。

ソリューション

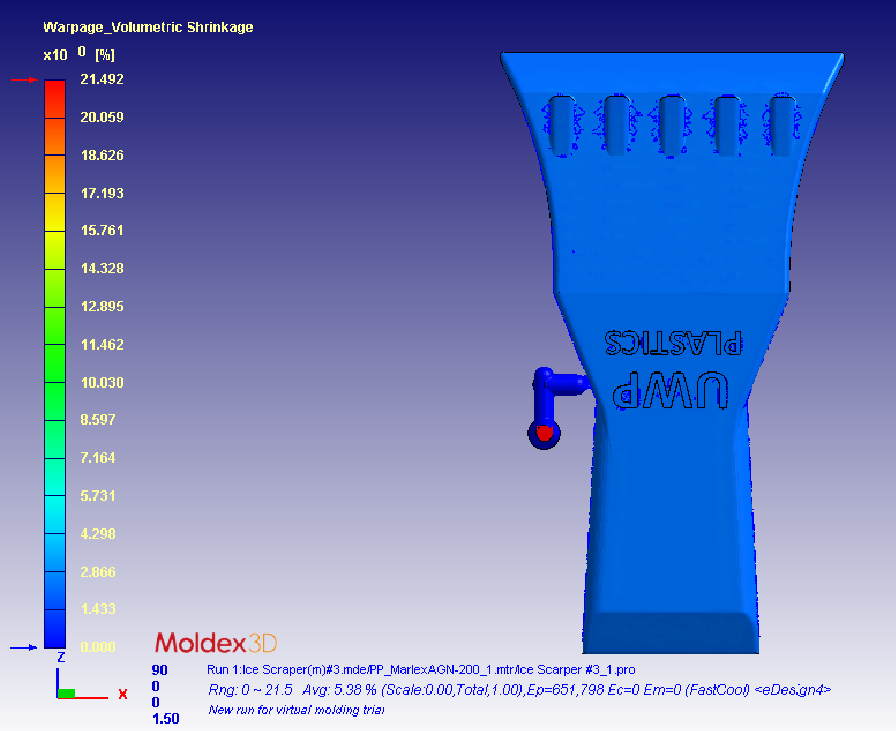

Moldex3D eDesignを用い3種類の部品デザインを解析し、樹脂挙動とひけ、反り発生状況を確認。

メリット

充填プロセスを可視化することで、ゲート位置と冷却管が異なるデザインの解析結果の比較が可能。 さらに、部品デザインの最適化を図ることも可能。

ケーススタディ

ウィスコンシン大学プラットビルの学生たちは、大学の授業を通してプラスチックの射出成形に関する知識は得ていましたが、プラスチックの流動挙動の可視化と、デザインやパラメーターの変更が製造結果に与える影響を理解することはできていませんでした。 今回、学生たちは、Moldex3Dを活用し解析することにより、プラスチックの流動挙動を確認し、最適な製品デザインを導き出すことに成功しました。

解析ソフトウェアを使ってアイススクレーパーモデルを解析したことで、学生たちは製品の金型デザインにおいて生じる問題をより深く理解することができました。ウィスコンシン大学プラットビルの学生たちがデザインしたアイススクレーパーは、車のウインドウに付着した氷を取り除くためのものです(Fig.1)。 学生たちが行った解析の主な目的は、ゲート位置と冷却管の距離の違いによって生じる流動状況の変化を比較することにありました。

Fig.1 製品デザイン アイススクレーパー

Fig.1 製品デザイン アイススクレーパー

本ケーススタディでは、以下の3つの異なるデザインの解析を実施しました。

1.オリジナルデザイン

2.ゲート位置を変更したデザイン(ゲートデザイン#2)

3.冷却管と部品間の距離を1/2インチから1/4インチに変更したデザイン

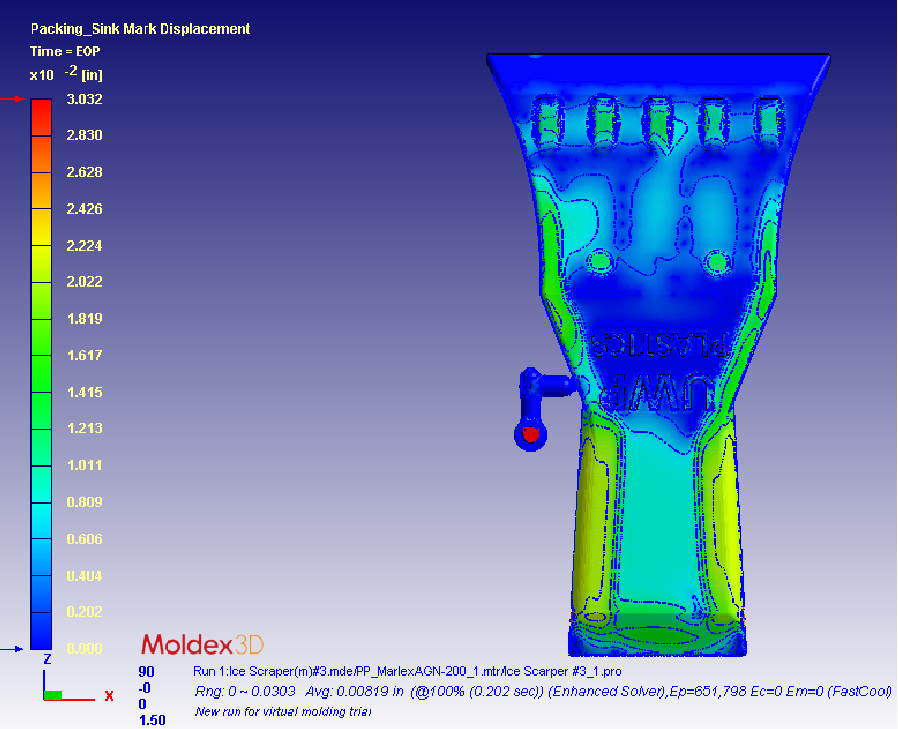

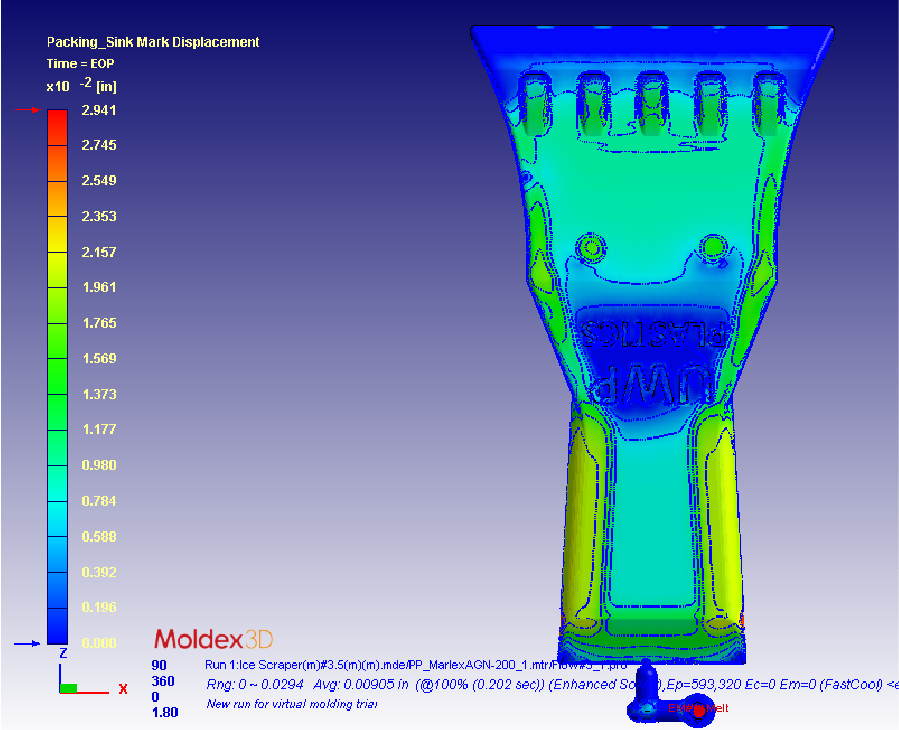

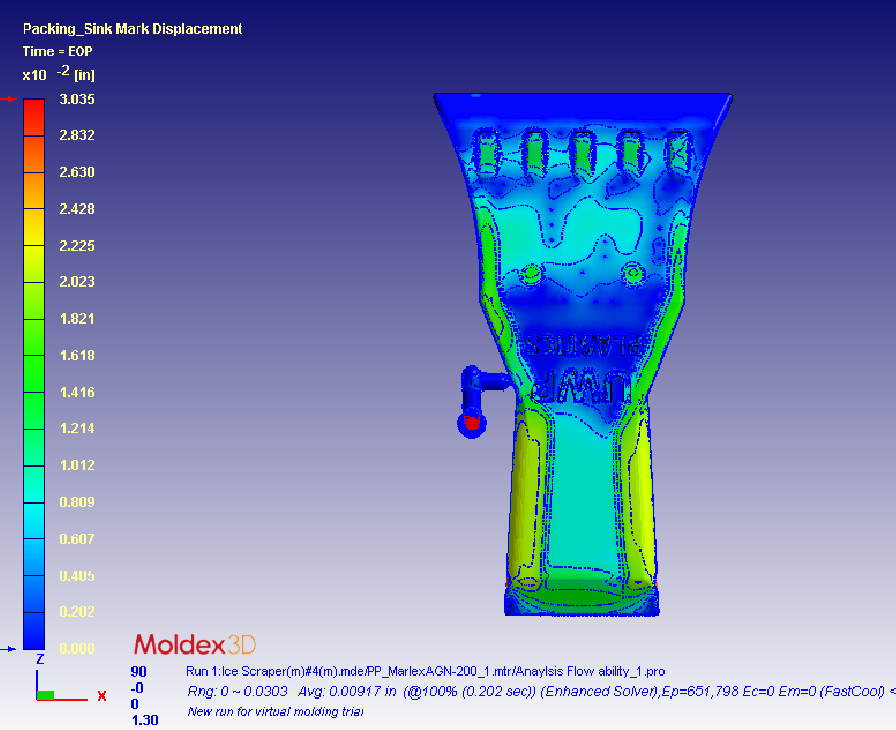

解析プロジェクトの実行後、学生たちは最初にひけの状態を比較しました。Fig.2に示すように、ひけにはデザイン変更の影響は大きく表れませんでした。表面の不具合にも、大きな違いは見られませんでした。

| オリジナルデザイン | ゲートデザイン#2 | 冷却管の距離:¼ インチ | ||

|

|

|

Fig.2 3つの設計におけるひけの位置の変化

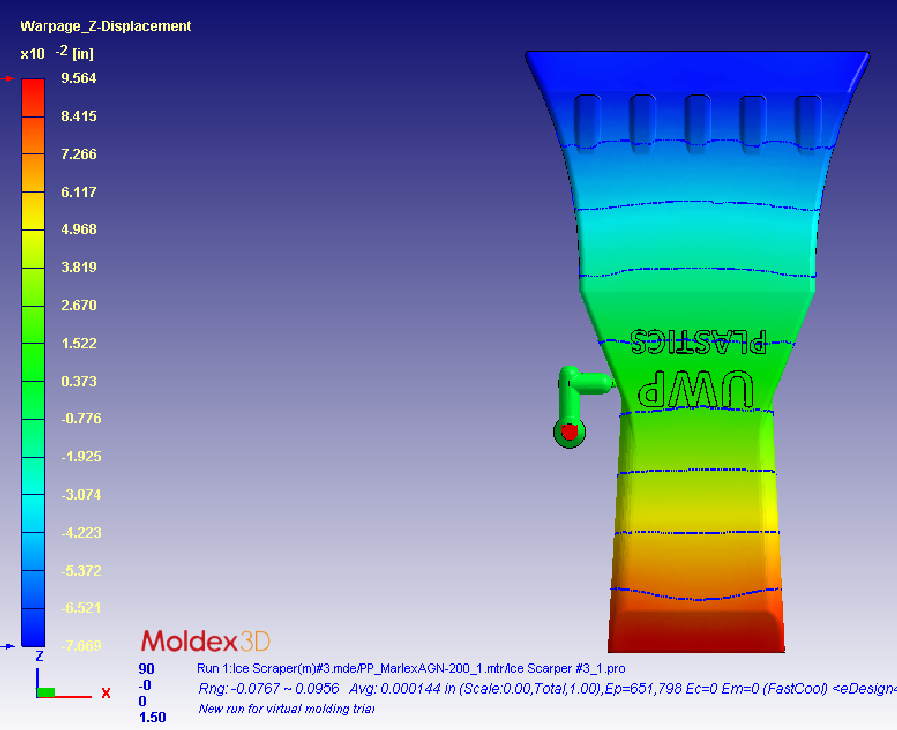

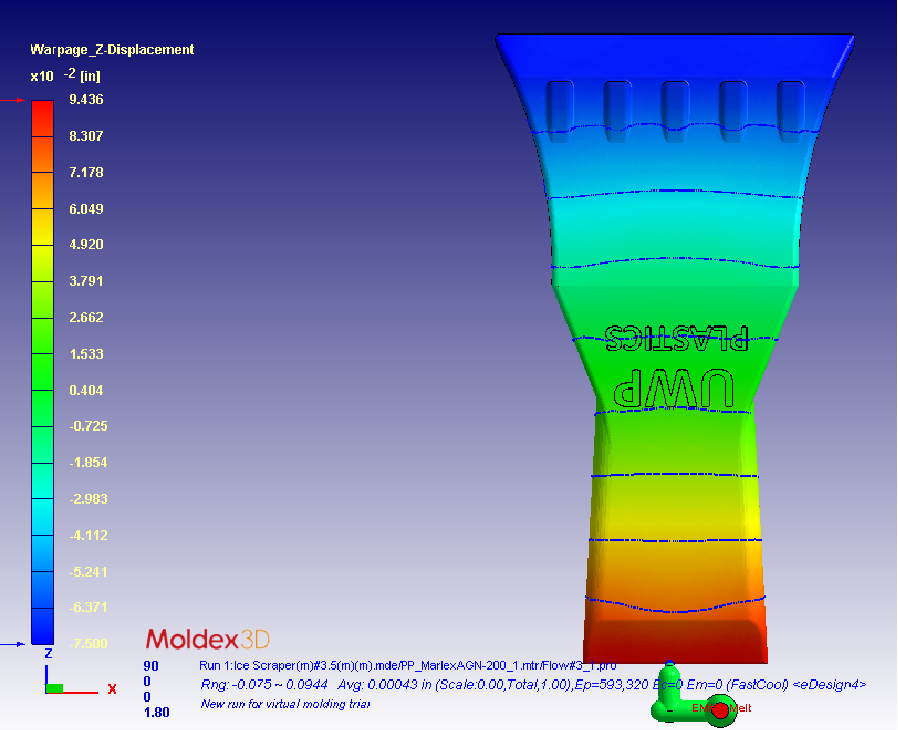

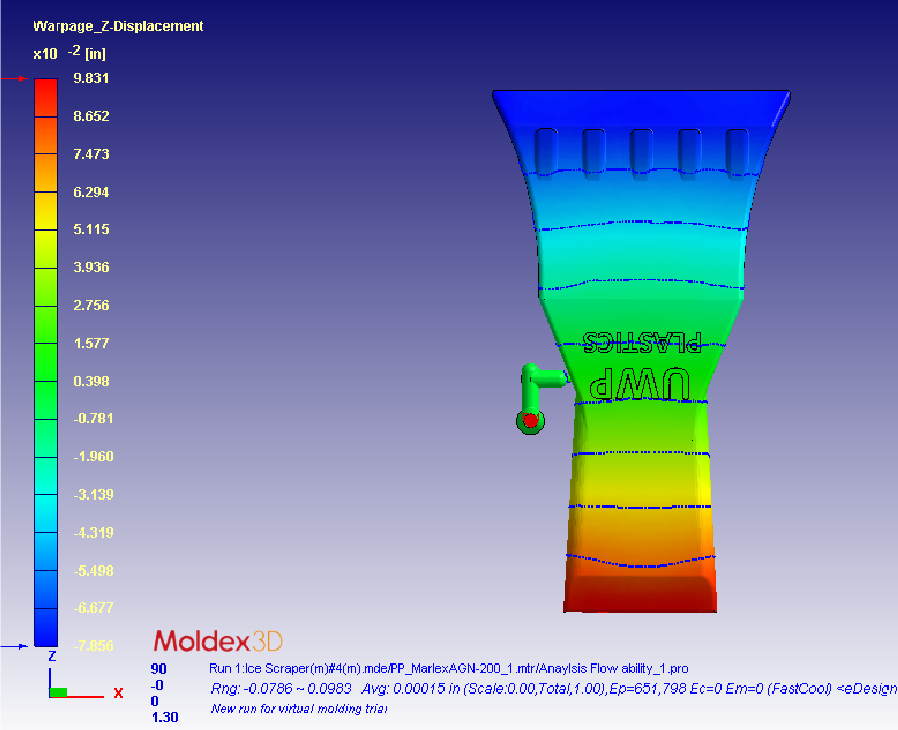

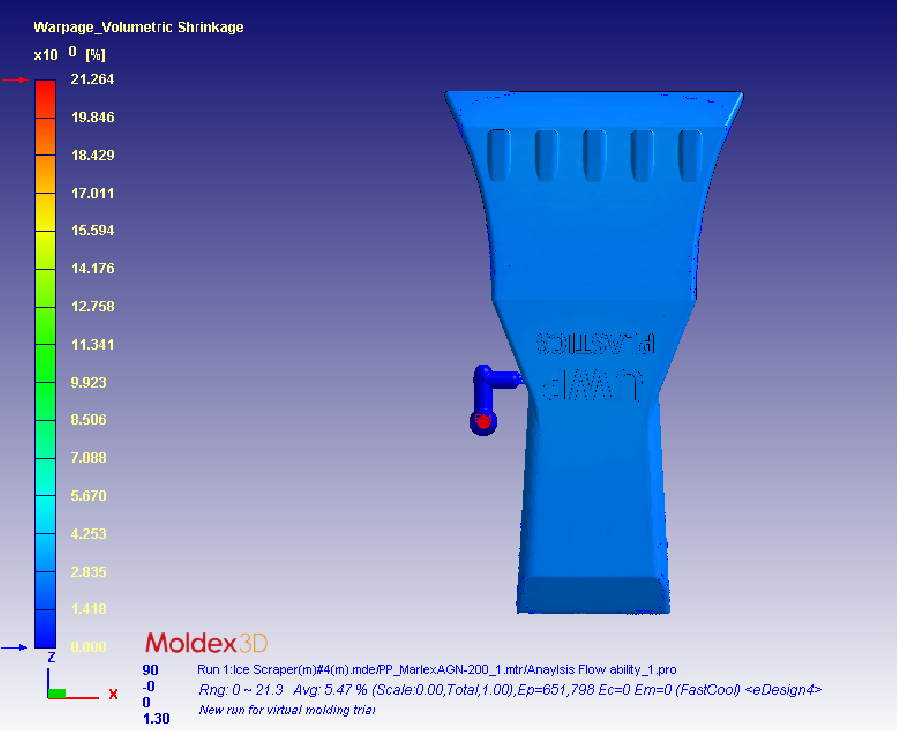

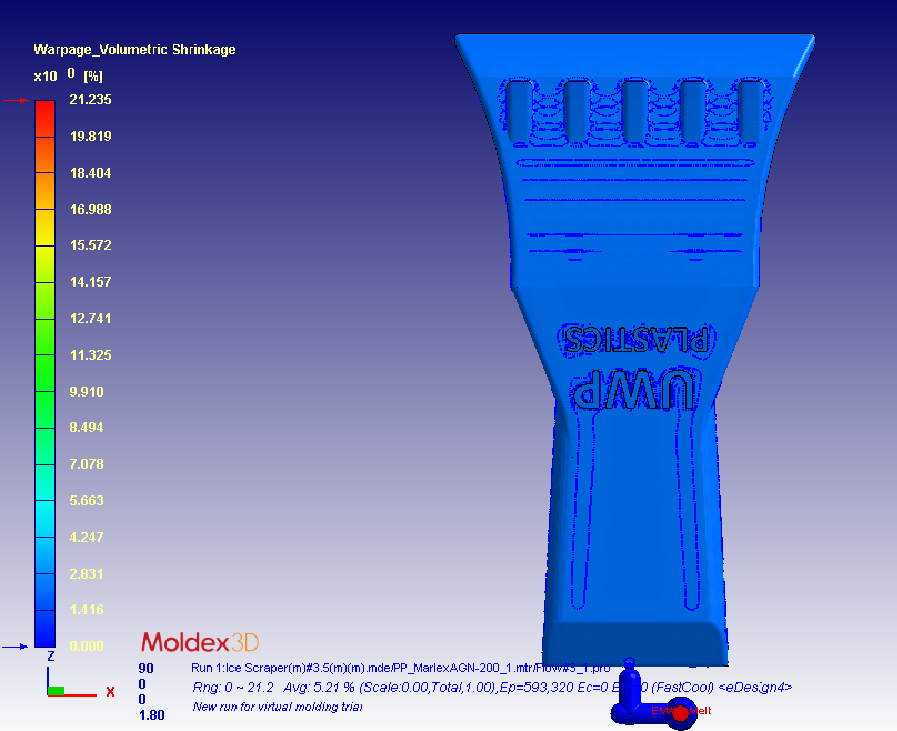

次に、学生たちは、Z方向の変位量(Fig. 3)と、収縮量(Fig. 4)の結果を比較しました。

Fig. 3に示すように、ゲートデザイン#2は -0.07500 ~ 0.09436 インチと変位が比較的小さい結果となりましたが、3つのデザイン変更における全体的な変位と収縮の結果には、明らかな相違は見られませんでした。

| オリジナルデザイン | ゲートデザイン#2 | 冷却管の距離:1/4インチ |

|

|

|

| 変位:-0.07669~0.09564 | 変位:-0.07500~0.09436 | 変位:0.07856~0.09831 |

Fig.3 3つのデザイン変更によるZ方向の変位量

| オリジナルデザイン | ゲートデザイン#2 | 冷却管の距離:1/4インチ | ||

|

|

|

Fig.4 3つのデザイン変更による収縮量

Moldex3Dの解析結果に基づく部品設計の変更以外に、学生たちはMoldex3Dソフトウェアを用いて樹脂の流動性を確認しました。樹脂の流動性は、射出工程における重要なパラメーターです。樹脂流動性は、ゲート位置、板厚、そして部品自体のデザインに影響を受けます。樹脂流動性への理解を深めることは、設計担当者が、ゲートの配置や使用するスプルーのタイプ、そして板厚などを決定する際に役立ちます。

分子の流動速度にも配向性があります。表層付近における流動速度に比べて、中心部では樹脂の流動速度が速くなります。 表層付近の樹脂は表層との摩擦に起因する速度低下が生じています。これは、樹脂が流動している間に互いに擦れあう分子が摩擦熱を生じさせる為です。また、巨大なポリマー分子の高アスペクト比と、流動先端断面の不均等な流動速度は、せん断の原因になります。 このようなせん断の影響をMoldex3Dの解析技術は高精度に捉える事が可能であり、ユーザーは流動性を理解し、部品のデザインと品質のさらなる向上を図ることができます。

結果

Moldex3D 樹脂射出成形シミュレーションソフトウェアを使用することより、学生たちは授業で得た射出成形に関する知識を実際の部品のデザインに活用することができました。その結果、学生たちは、樹脂がどのように充填されるか、射出成形においてゲートの位置がどう部品品質に影響するかを理解することができました。 このソフトウェアを使用することで、学生たちは射出成形に関するスキルと知識を深めただけでなく、業界で使用されているものと同じ技術を利用することで、就職に役立つ競争力を得ることもできました。 このように、Moldex3Dを使う事で実成形における潜在的欠陥や問題になりそうなエラーを製造の初期段階で事前に予測し対策する事が可能です。