- 顧客名: Lon-so Plastic Injection Molding Co., Ltd.

- 分野: 精密プラスチック成形産業

- 導入製品: Moldex3D eDesign

- 地域: 台湾

課題

カーオーディオコンソールのカバーは、高い外観品質が求められるコンポーネントです。ウェルドラインや体積収縮を回避するため、金型への充填には単ゲートを使用しています。

ソリューション

同社はMoldex3D eDesignシミュレーションソリューションパッケージを導入しました。実際の製造の前に製品の体積収縮が発生する領域を見つけ、製品の設計を検証、最適化することにより、試行錯誤を減らしました。これにより製品品質が向上しただけでなく、機械の選択と製造計画が円滑に行えるようになりました。

ケーススタディ

開発の初期段階において、潜在的な設計欠陥を検出することは簡単ではありません。今までは、ウェルドラインやシンクマークの発生により、開発段階で何度も試行錯誤を繰り返えせざるをえませんでした。 同社の願いは、実際の製造の前にMoldex3Dのシミュレーション機能で製品の表面の外観を検証し、その解析結果を元に顧客と一緒に製品設計について検証したいということでした。

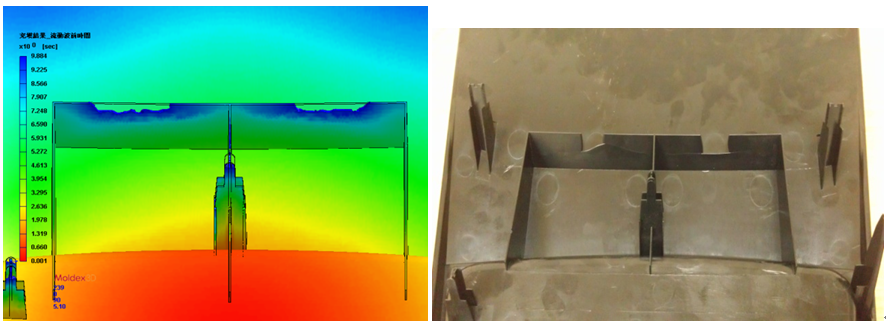

同社はMoldex3Dを導入することにより、製品の背面のリブ部分の厚みが薄すぎるため、フローヘジテーションが発生することが解りました。これにより射出圧力が過剰になり、部分的なショートショットを引き起こすことが予測されました。実際に製造してみると、Moldex3D が予測した部分に、ショートショットが発生していました。

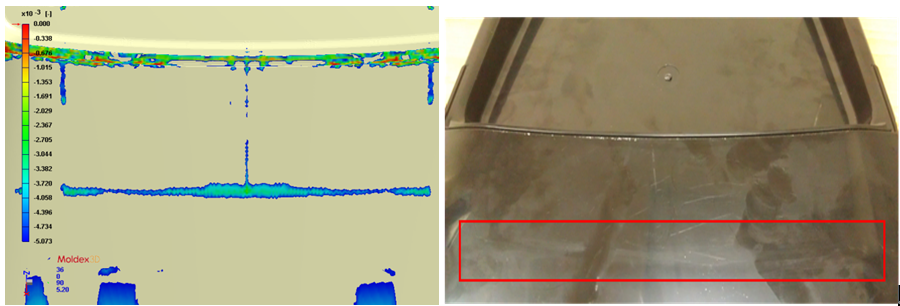

この製品は成形後に組み立てられるため、製品背面には複数の溝とリブがあります。

Moldex3D の高精度な予測機能により、リブの過剰な厚みが連続的な体積収縮を引き起こしやすく、それが外観に深刻なひけを発生させる原因になることが解りました。

Moldex3D シミュレーション解析結果を可視化することにより、同社は顧客とのコミュニケーションが改善されました。同社は潜在的な欠陥をいち早く見つけ、改良策を顧客に提供できます。顧客は製品設計における問題を知るだけではなく、試行錯誤の繰り返しも削減することができます。このように同社はMoldex3Dの導入により、納期短縮と企業競争力の強化を実現しました。