- 顧客名:CALIN Technolog

- 地域:台湾

- 業種:光学

- 導入ソリューション: Moldex3D Advanced / Optics Module

概要

CALIN Technolog社はMoldex3Dを利用して、プロジェクターレンズ製品のひけとウェルドラインの問題を予測し、その解析結果から成形パラメータを調整・最適化し、実際の製造前にウェルドラインと製品収縮問題を解決しました。

課題

- ウェルドラインの解消

- サイクルタイムの短縮

- 残留応力分布の均等化

ソリューション

Moldex3D Advancedを活用し、製品の潜在的欠陥を解決するプロセス設定の最適値を導きだす。

ベネフィット

- ウェルドラインの解消

- 歩留まりを98%まで向上

- 金型の試作回数とコストの削減

ケーススタディ

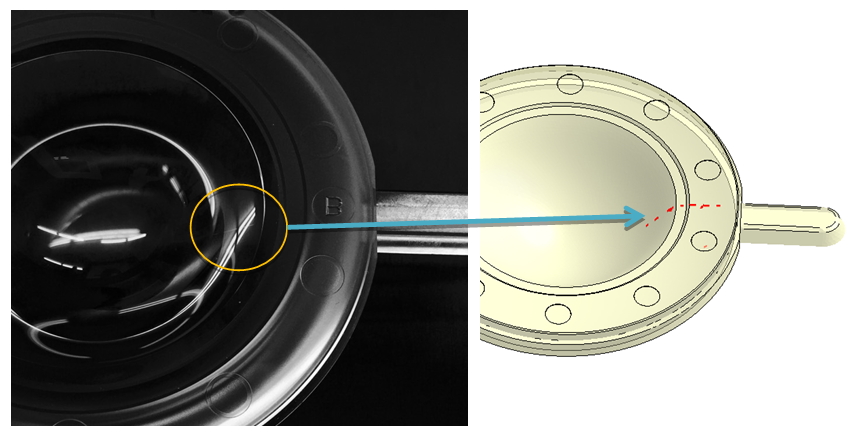

本事例の目的は、プロジェクターのレンズ(Fig. 1)のウェルドラインの問題を解決し、サイクルタイムを短縮することにあります。問題解決のため、CALIN Technology社は、オーバーフローウェルとコンフォーマル冷却チャネルの追加を検討しました。オーバーフローウェルとコンフォーマルチャネルの設計には様々な手法が存在しますが、いずれも金型製造のコストと時間の増加が懸念点でした。このため同社は、実際の試作の前段階でMoldex3Dを活用し、オリジナルデザインとオーバーフローウェルのデザイン、そしてコンポーネントフォーマル冷却チャネルの3つのデザインをから生産コストの増加を抑えられる最適な成形条件をシミュレーションしました。

Fig. 1 本事例のプロジェクターレンズ製品

Fig. 1 本事例のプロジェクターレンズ製品

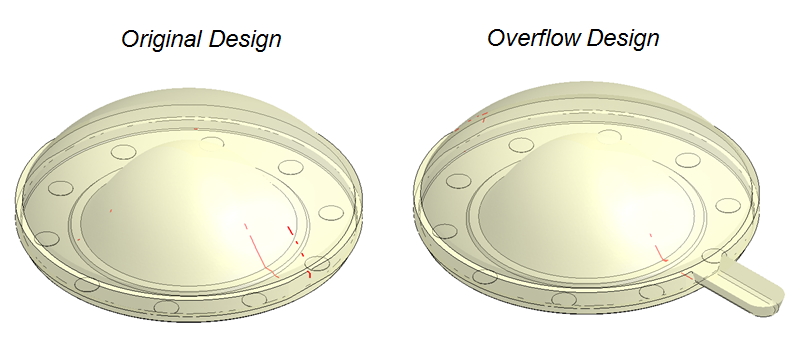

解析結果から、従来の射出成形手法では製品の主要エリアにウェルドラインが発生し、さらにそれは、変形の潜在的リスクとなることを確認しました。さらに、この成形不良は製品の機能と外観にも影響します。 最終的に、CALIN Technology社は、オーバーフローウェル領域の追加によってウェルドラインの問題の解決を図りました。そして、変更後の設計をMoldex3Dで解析した結果、主要エリアに発生していたウェルドラインの解消が確認されました。

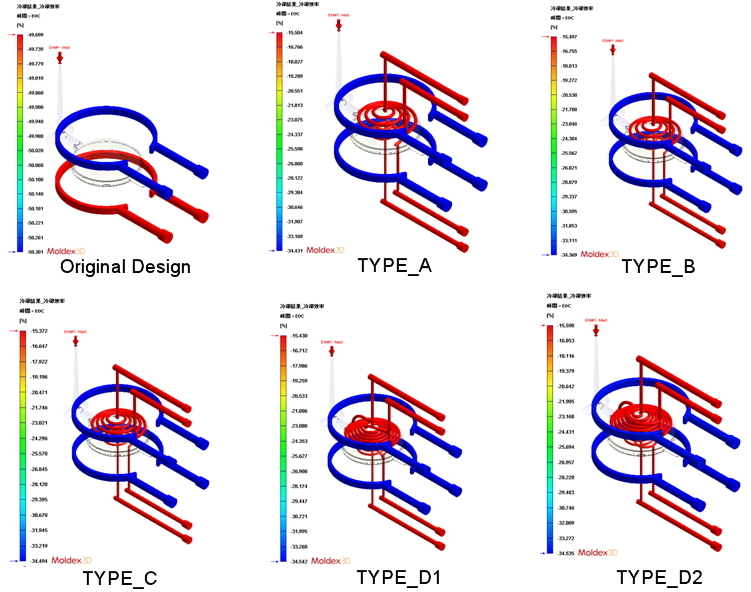

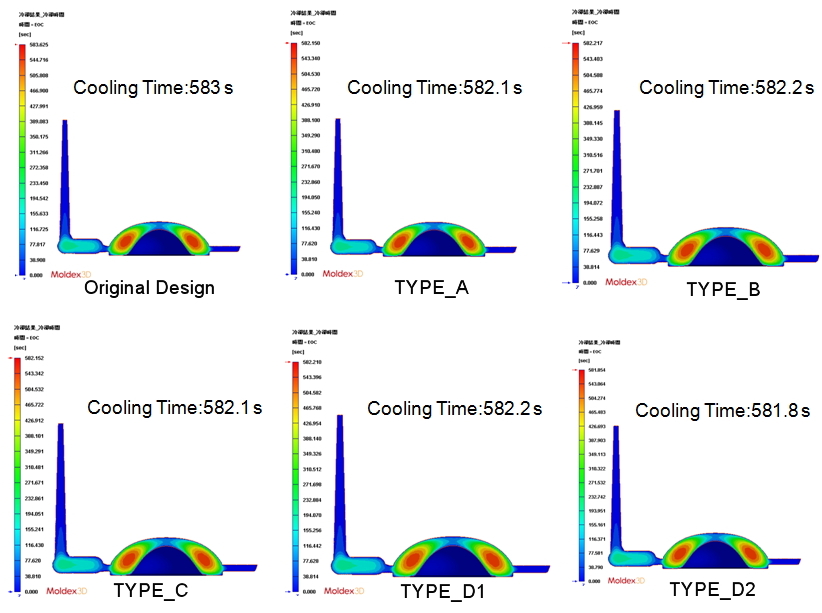

続いて、サイクルタイム短縮のため、同社はコンポーネントフォーマル冷却チャンネル設計に取り組みました(Fig. 3)。Moldex3Dによる解析結果から、設計変更後もオリジナルデザインと比較してサイクルタイムが大きく短縮されないことが判明したため(Fig. 4)、冷却チャンネルの設計変更は見送る決定を下しました。

Fig. 2 左図:オリジナルデザイン。ウェルドラインが確認できます。

Fig. 2 左図:オリジナルデザイン。ウェルドラインが確認できます。

右図:オーバーフローウェルを追加したデザイン。ウェルドラインに改善が見られます。

Fig. 3 コンポーネントフォーマル冷却チャンネルの採用によるサイクルタイム短縮への取り組み。

Fig. 3 コンポーネントフォーマル冷却チャンネルの採用によるサイクルタイム短縮への取り組み。

Fig. 4 コンフォーマル冷却チャンネルを追加したデザインでも、サイクルタイムの大幅な改善は望めないことが判明。

Fig. 4 コンフォーマル冷却チャンネルを追加したデザインでも、サイクルタイムの大幅な改善は望めないことが判明。

結論

Moldex3Dで解析することにより、実際に金型を製造することなく充填挙動を理解し、ウェルドライン発生個所の予測が精度よく行えました。 最終的に、CALIN Technology社は、製造上の問題を解決し、製品と金型の最適化に成功しました。

このMoldex3Dの精度の高さは、実際の試作金型により実証されています(Fig.5)。