Chi Lin Technology社はChi-Mei エンタープライズのメンバーとして1964年に設立されました。Chi Lin 社はここ数年、精密射出成形業にそのビジネスを拡大しています。 (記事: https://www.chilintech.com.tw)

Chi Lin社は精密射出成形の分野にビジネスを拡大してきました。それは Chi Meiにとって、 TFT-LCD(薄膜トランジスタ液晶ディスプレイ)市場の主要部本をはじめとする広範囲なプラスチック製品を製造するうえで大きな助けとなっています。TFT-LCD 製品のさまざまな用件を満たそうとすると、プラスチック製品の形状が複雑になります。さらに生産コストや効率も考慮すると、成形部品の開発や設計が一段と難しくなります。今日では、軽量、スリム、大型がTFT-LCD製品の基本条件です。これらの製品のメーカーにとってこうした条件を満たすことは常に大きな課題です。2002年、 , Chi Lin は製品設計工程の初期の段階にMoldex3D シミュレーション解析を採用しました。

Moldex3D が修正前の設計に問題を発見

ここで紹介する製品は TFT-LCD プラスチック基盤です。平坦度は 1.5 mm未満が要求されます。さらにバリや塵埃の問題が発生してはいけません。設計には2点の問題がありました。1つは、射出圧力が高くなるほど、大きな応力が生じ、反りが発生することです。もう1つは、型締め力不足によるバリの発生です。

(1) ヘジテーション問題

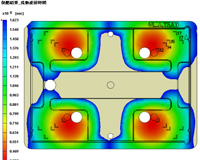

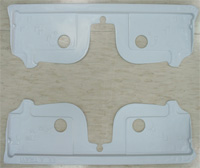

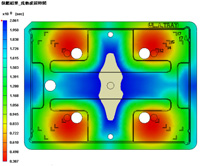

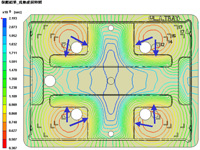

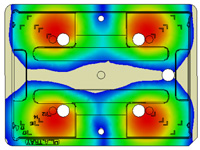

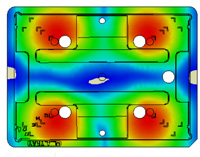

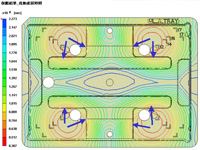

この製品開発について理解を深めるために、数値および実験で充填不足を調べることで充填挙動を確認します。図. 1, 3はシミュレーション結果、図. 2, 4は修正前の設計での実験結果です。明らかに数値予測と実験結果がほぼ一致しています。この結果から、製品の中央部分でヘジテーション現象が発生していることもわかります。またこれらの結果は、メルトフロントの分布やウェルドラインの位置も示しています。さらにメルトフロントの進行状況から、それぞれの時点での金型充填状況も確認でき、ウェルドラインやエアトラップの位置を予測することが可能になります。また、ショートショット現象を推測することが可能で。ベント位置をユーザーが確認する一助になります。

|

|

|

図.1 修正前の設計での

|

図.2 修正前の

|

図.3 修正前の

|

|

|

|

図.4 修正前の設計での

|

図.5 修正前の

|

(2) 過大な型締め力

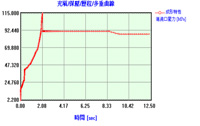

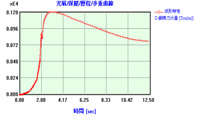

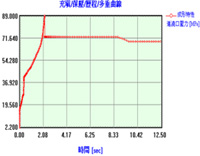

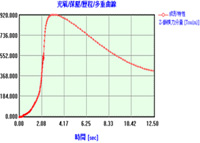

図6,7はスプルー圧力と型締め力の履歴曲線です。スプルー圧力が 114MPA (1 MPa=9.8kg/cm2) に、型締め力は 1200 トンに達しています。実際は、これらの履歴曲線は充填/保圧段階の圧力の変化や所要の型締め力を検討するのに使用されます。そしてランナーとゲートの圧力が決定されます。そこでユーザーはその推定圧力を参照し、ランナーや金型の設計を行うことができます。

|

|

図.6 スプルー圧力の履歴曲線 |

図.7 型締め力の履歴曲線 |

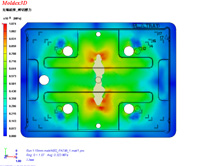

(3) 過大な応力

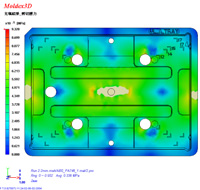

図8は、当初の設計のせん断応力の分布を示しています。明らかに大きな応力(>1Mpa) が製品の反りの主要な原因となっていることがわかります。応力は通常、 0.5 MPa (1 MPa=9.8kg/cm2).を超えてはいけません。

図.8 せん断応力分布

図.8 せん断応力分布

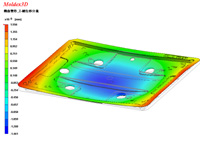

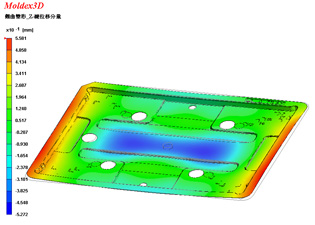

(4) 深刻な反りの問題

図9は反りの変位の分布がZ軸方向で1.46~1.56 mmの範囲であることを示しています。この結果から、反りが極めて深刻で基準を満たしていないことが解ります。

図.9 厚さ方向(Z-軸)の反りの予測

図.9 厚さ方向(Z-軸)の反りの予測

修正後の設計

当初の設計の大きな問題点は、製品に厚さの薄い領域が2箇所あったことです。従って、当初の設計の問題を解決すべく、これらの領域の厚みを増すことによって修正したこの設計案を提示しました。

(1) ヘジテーション現象の解決

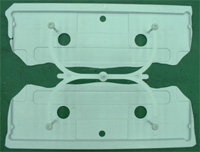

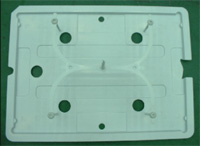

メルトフロントと実サンプルの図は、図 10~14に示すように明らかにヘジテーション現象が解消されていることを示します。

|

|

|

図.10 修正後の

|

図.11 修正後の

|

図.12 修正後の

|

|

|

|

図.13 修正後の

|

図.14修正後の

|

(2) スプルー圧力と型締め力の低減

図15と図16に示すように、応力は 89MPA (1 MPa=9.8kg/cm2) に、型締め力は920トンに低減されました。

|

|

図.15 修正後:スプルー圧力履歴曲線 |

図.16 修正後: history curve of 型締め力履歴曲線 |

(3) 応力の低減

図17は、修正後のせん断応力の分布を示しています。せん断応力が、全体の領域で0.5 MPa未満になっています。明らかに、当初の設計で大きなせん断応力がかかっていた部分がなくなっています。

図.17 修正後のせん断応力の分布

図.17 修正後のせん断応力の分布

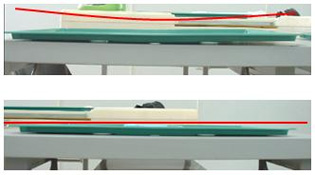

(4) 反り問題の改善

最後に、図18に厚さ方向の反りの分布を示しています。反りの大きさが0.52 ~ 0.56 mmに抑えられています。明らかに反りの問題が改善されています。

|

|

図.18 厚さ方向 (Z-軸)の反り分布 |

修正前設計 (上) 、修正後 (下) |

時間とコストの削減を実現

Moldex3D を導入し、 Chi Lin社は、射出成形製品の設計、開発の数値シミュレーションを行い、決定的な問題を把握することができました。その結果、生産コストの低減と製造能力の向上が実現されました。

*About CHIMEI Group: Since its founding in 1959, Chi-Mei Corporation has been a major player in the Petro-Chemical industry for more than 40 years. Chi Mei was the first acrylic sheet manufacturer in Taiwan. Its ACRYPOLYR was called the Acrylic Sheet of Taiwan, and the chairman Hsu became known as the “Father of Taiwan Acrylic”. Chi-Mei Corporation affiliates has combined net sales over 10.5 billion US Dollars in 2006, and has employees more than 36,000.