コアテックシステム技術サポートチーム

- 顧客名:Lite-On Technology Corporation

- 産業:オプトエレクトロニクスコンポーネントと主要エレクトロニクスモジュールは、クラウドコンピューティング、カーエレクトロニクス、オプトエレクトロニクス、LED照明、スマートヘルスケア、情報通信、産業・家庭用エレクトロニクスなどの幅広い分野の製品で使用されています。

- 解決方法:Flow

Lite-Onは1975年に設立され、「オプトエレクトロニクス、省エネ、スマートテクノロジーのベストパートナー」をビジョンとし、中核となるオプトエレクトロニクスコンポーネントと主要エレクトロニクス製品の開発に力を注ぎ、リソースの統合と管理の最適化を通じて量産の優位性を築くことに尽力しています。Lite-Onの製品は、コンピュータ、通信、家電製品、カーエレクトロニクス、LED照明、クラウドコンピューティング、医療の分野で幅広く使用されており、なかでもオプトエレクトロニクス製品、情報テクノロジー、ストレージデバイスはいずれも世界をリードする地位を占めています。

Lite-Onは40年以上にわたって競争優位な量産体制の確立に取り組み、多様な製品ポートフォリオの管理とリソースの最適な統合を通じて、優れた収益成長と収益性を実現しています。近年、Lite-Onは情報通信産業からクラウドコンピューティング、LED照明、カーエレクトロニクス、スマート製造、5G+AIoTなどの分野への積極的な転換を図り、Lite-Onの事業成長の勢いに新たな波をもたらしました。Lite-Onは大きな変化と挑戦の時代において、世界一流企業としての優位性を維持し、オプトエレクトロニクス、省エネ、スマートテクノロジーにおける革新と応用を求める世界中のお客様のベストパートナーとなることを期待しています。

概要

Lite-OnのチームはMoldex3Dを使用して異なる材料や大きさのキャビティを統合し、コールド/ホットランナーのレイアウト設計とウェルドラインの最適化を試みました。Lite-Onのチームは製品と金型の実現可能性を確認するために、まず、問題の解析と検証を行いました。従来のトライ&エラーの方法を回避するだけでなく、自動化チームの支援と統合により、射出後の製品自動組み立てを実現し、後工程の組み立てに必要な作業員を削減することができました。

課題

現在の課題として、異なるサイズの製品で同じ金型を共用する場合、以下の問題を克服する必要があります。アンバランス流動、ゲート外観のストレスマーク、大型キー外観のウェルドライン、製品サイズのばらつきや変形の問題。

導入ソリューション

- Moldex3D Designer BLMは、ソリッドメッシュレイヤーのせん断発熱評価を効果的に行うことができます。

- Moldex3Dを使用することでランナーの直径やレイアウト、生産に必要な樹脂温度、金型温度を正確に制御することができます。

成果

- 製品、金型設計の実現可能性を評価

- アンバランス流動の問題を解決

- 外観上のウェルドラインの問題を解決

ケーススタディ

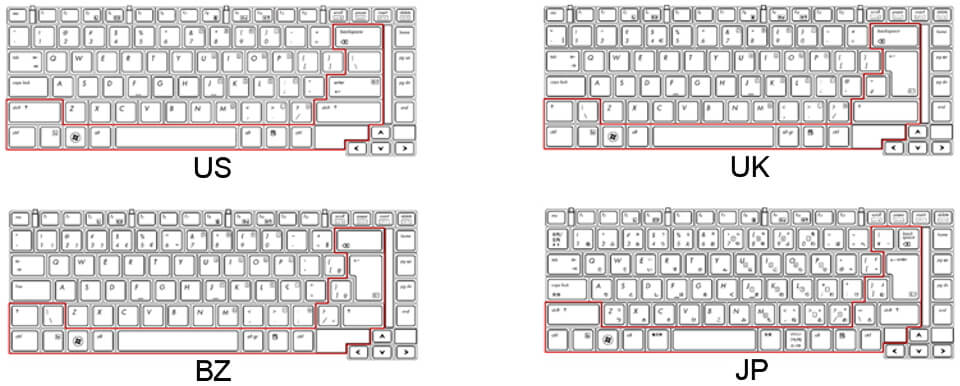

現在、ノートパソコンのキーボードのキー配列は主要4言語のUS、UK、BZ、JPの4種類に分類することができます。HPを例に挙げると、赤枠で囲んだ部分は各言語体系におけるキー配列の違いを表しています。モデルの開発においては、大きさの異なるキーに対応するため、キャビティ数の異なるさまざまな金型セットの開発が必要となります。このようなタスクでは金型の管理が難しくなり、複数の作業員グループによる頻繁な上型、型枠、下型、金型交換が必要となります。

また、その後の手作業による組み立てでは、キーを1つずつプレスして組み立てるのに多くの作業員が必要となり、費用対効果に見合わないものとなります。したがって、セット取り金型(ファミリーモールド)と射出成形を組み合わせ、組み立てを自動化して人件費と成形コストを削減する必要があります。

図1 言語体系ごとのキーサイズの違い(赤枠部分)

セット取り金型(ファミリーモールド)では、せん断発熱によって生じるアンバランス流動を正確に考慮する必要があると同時に、異なる材料での生産が求められるため、これらの問題の解決には流動解析が不可欠となります。流動解析は実際のテストにかかるコストを削減できるだけでなく、問題改善のための設計変更の検証も行えるため、金型開発コストや試作コストを大幅に削減することができます。

本事例ではMoldex3Dを使用して異なる材料の流動挙動を予測し、設計者と生産者が同じセット取り金型で異なる材料を使用した場合の実現可能性を評価します。Moldex3D Designer BLMは、ソリッドメッシュレイヤーの効果的なせん断発熱評価、ランナーの直径やレイアウトの正確な制御、生産に必要な樹脂温度、金型温度の正確な予測が可能で、成形時に発生する可能性のあるアンバランス流動や、ウェルドラインといった問題を回避することができます。

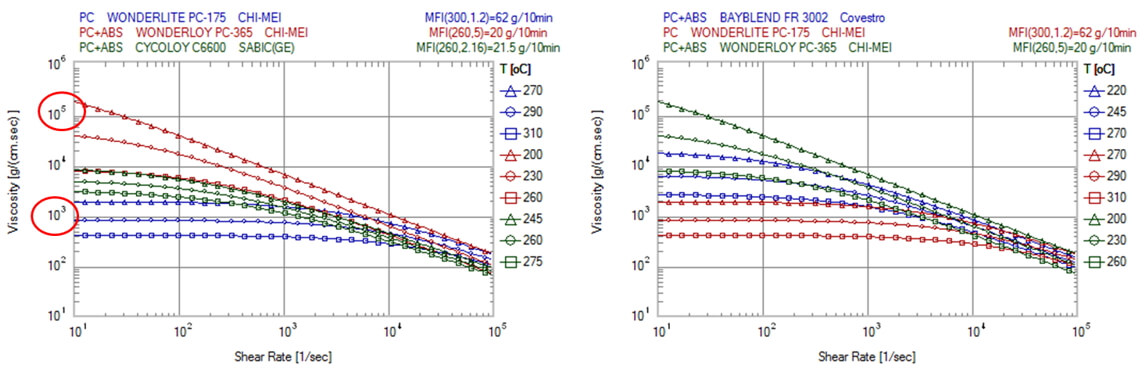

最初に、異なる材料で同じセット取り金型の共用が可能かを検証します(図2は異なる材料間のせん断速度に対する粘度のグラフ)。4つの材料の粘度には非常に大きな差があることが確認できますが、材料ごとに解析を実行したところ、流動挙動、射出圧力、型締め力はいずれもほぼ同様の結果となり、これら4つの材料は同じ成形機、同じ金型を使用しての生産が可能であることを示しています。

図2 異なる材料の粘度比較図

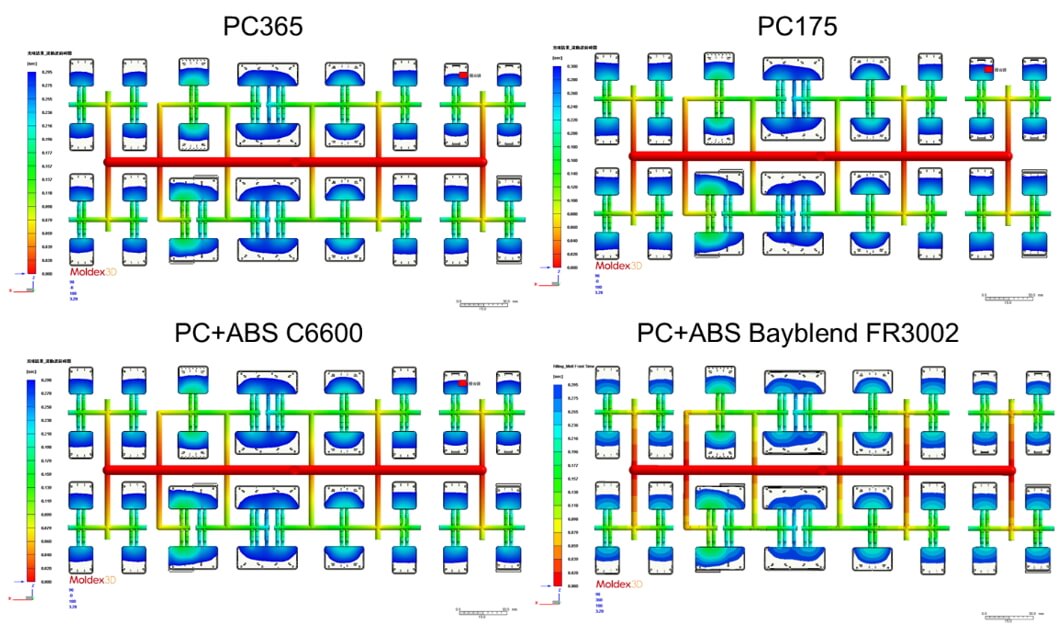

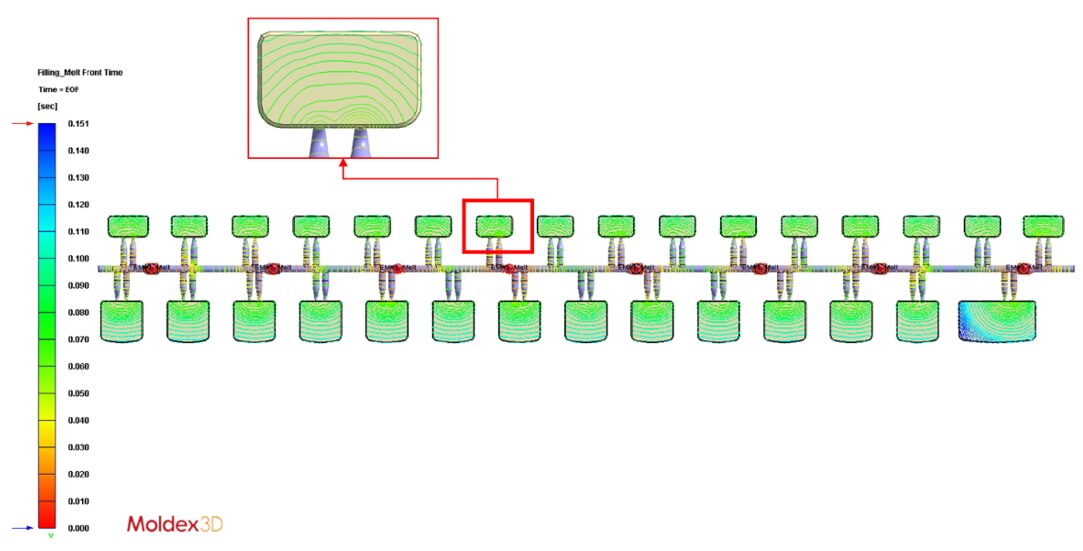

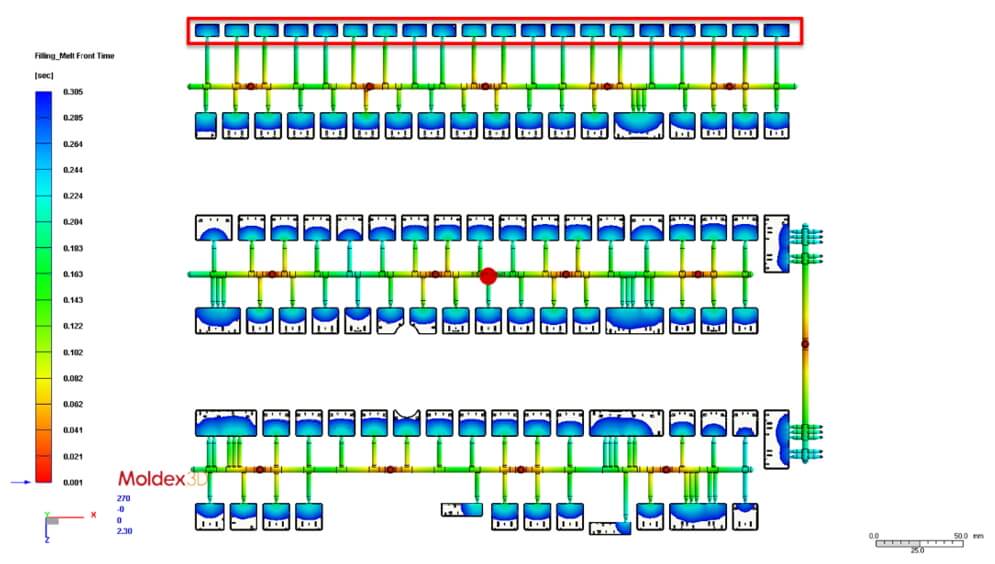

図3 異なる材料のメルトフロント図(80%)

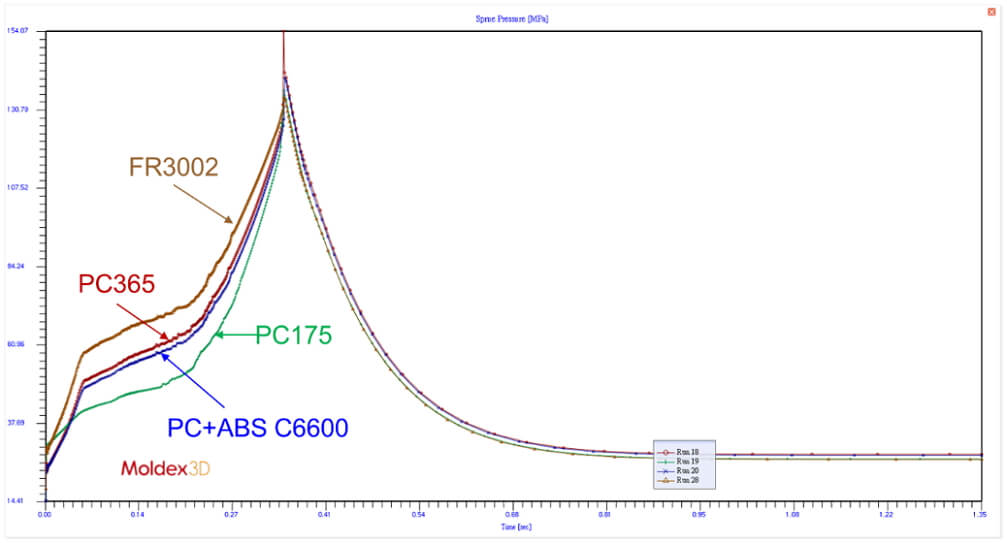

図4 異なる材料のゲート圧力曲線図

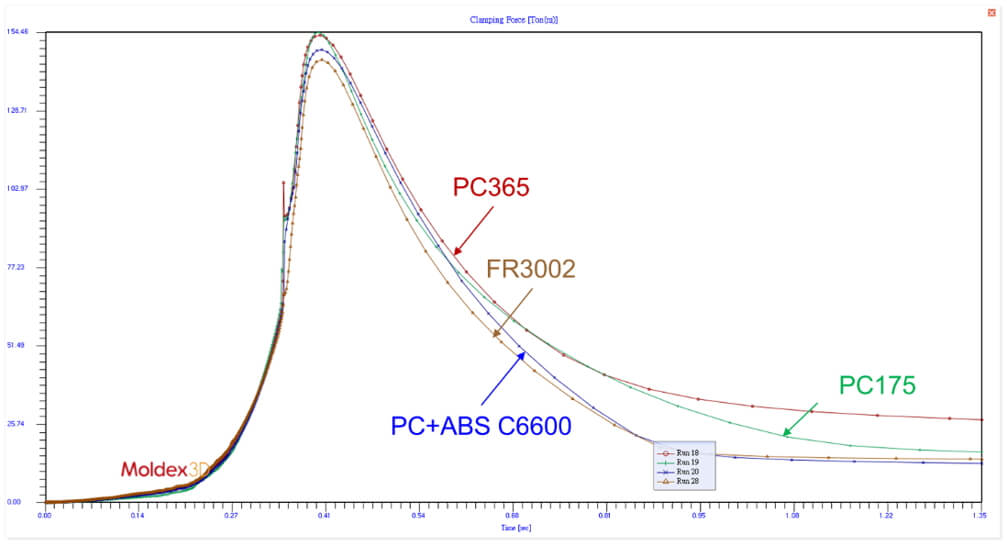

図5 異なる材料の型締め力曲線図

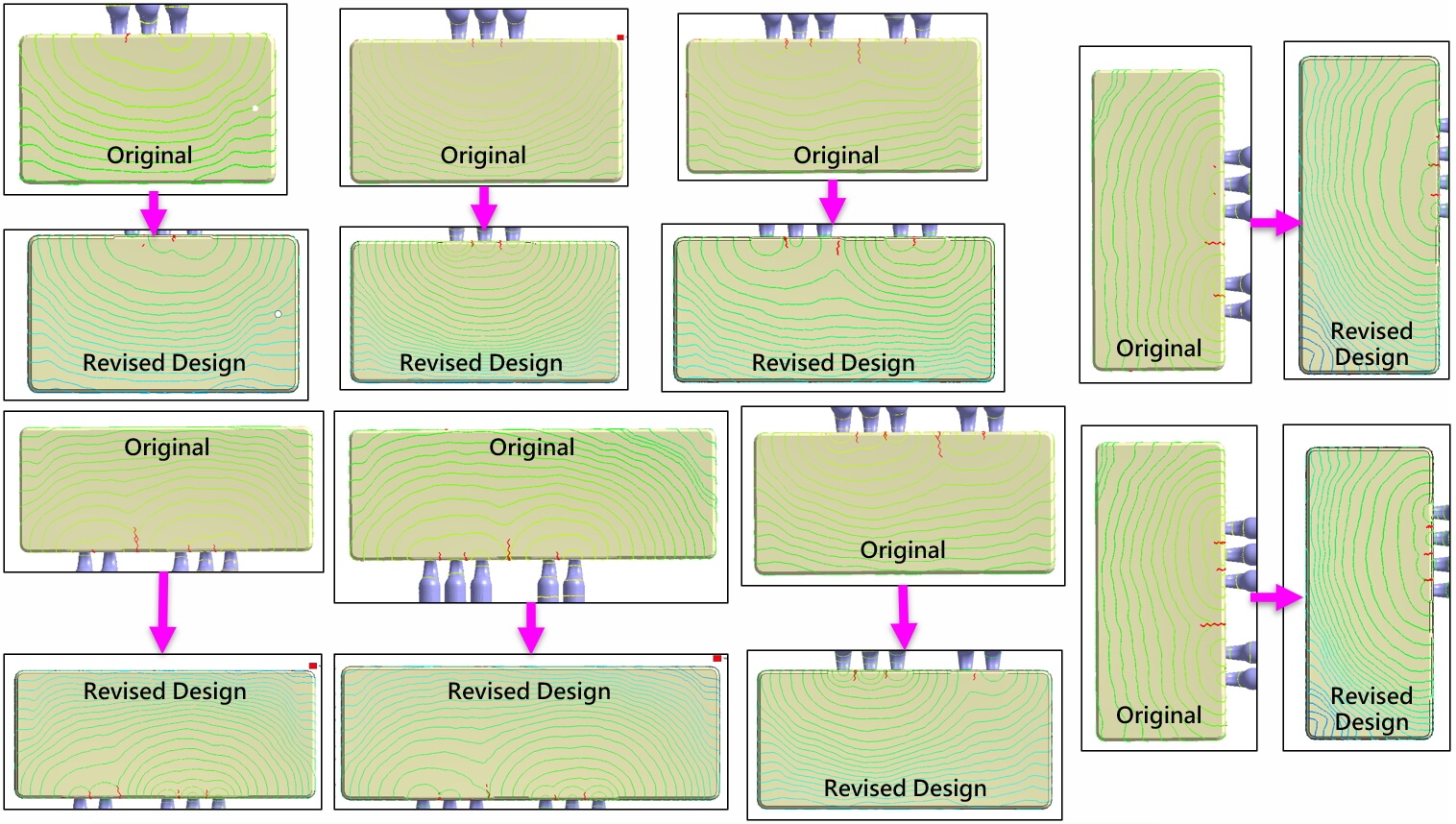

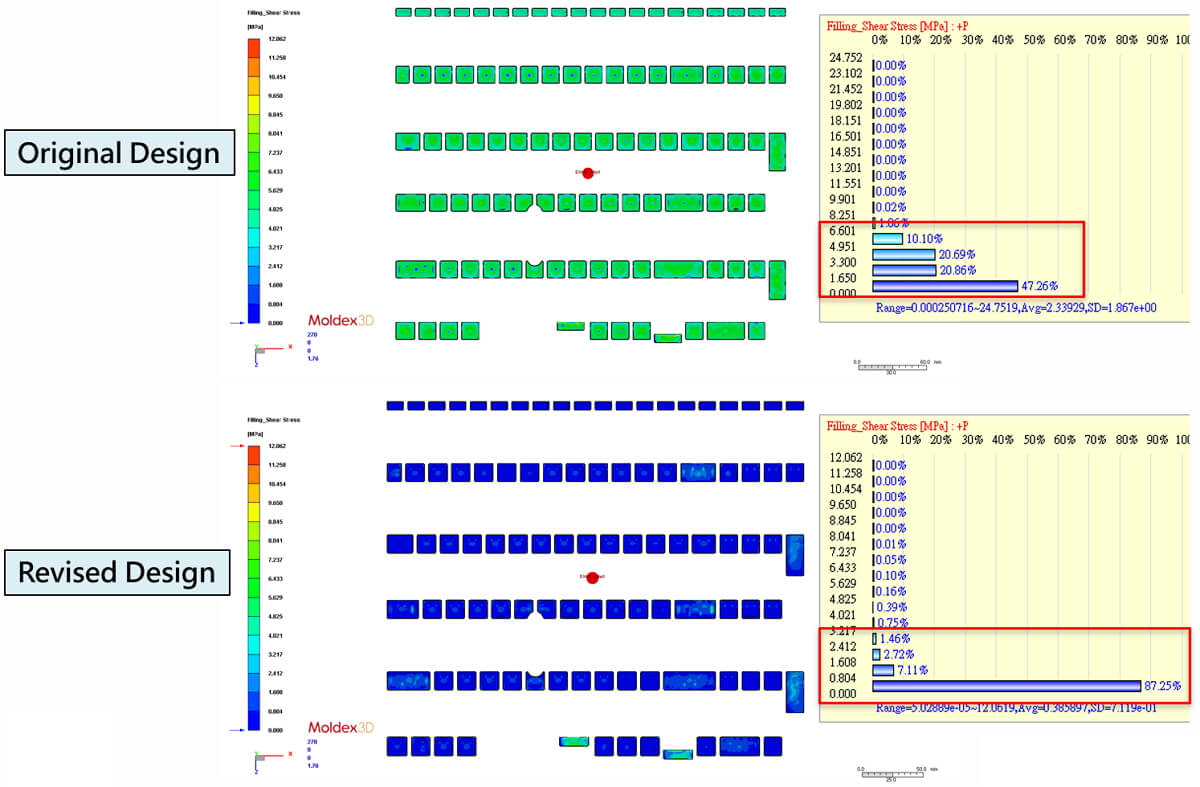

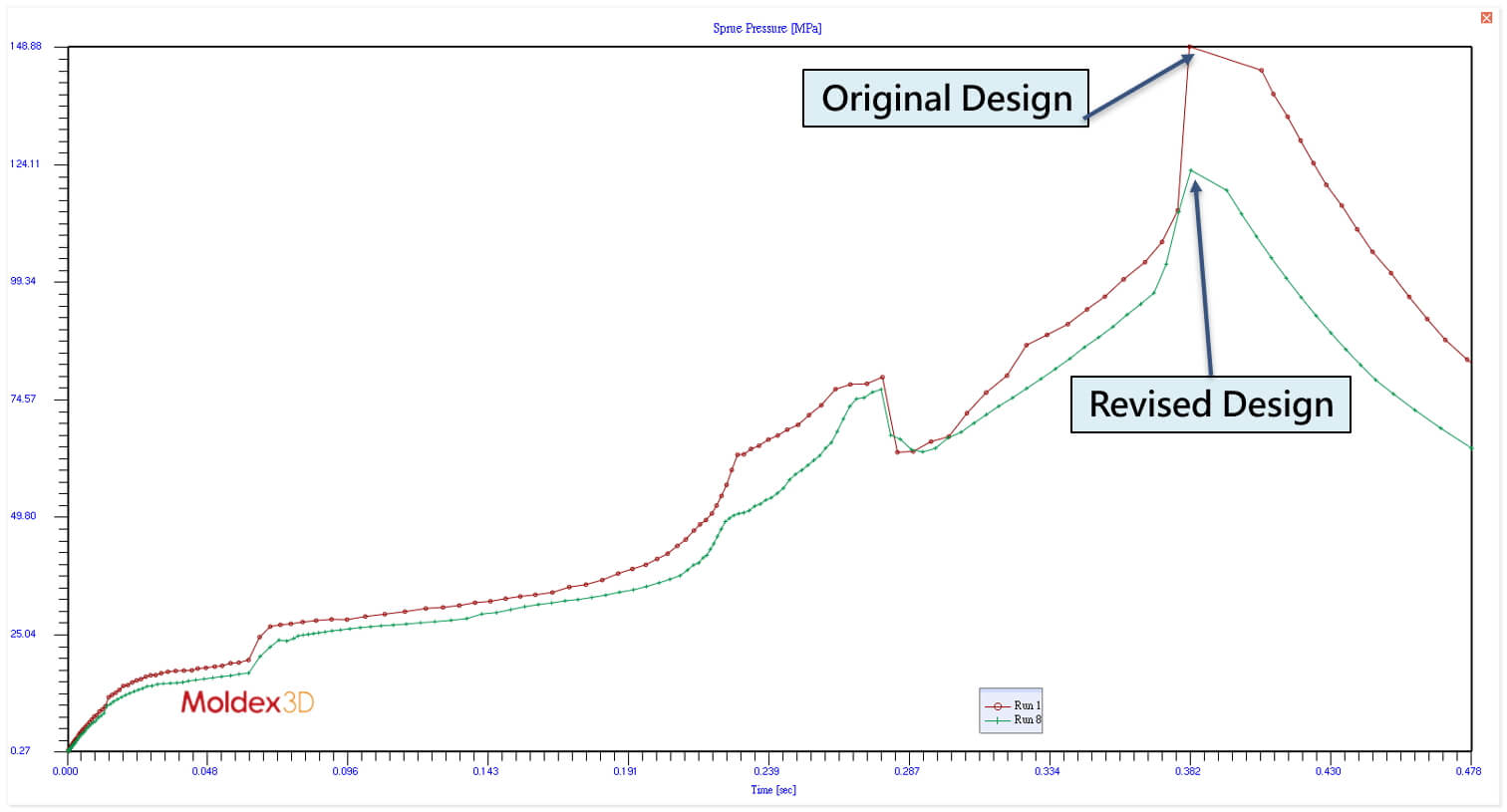

次にセット取り金型(ファミリーモールド)の流動バランス解析を実行します。セット取り金型のランナーを設計する場合、業界では一般的にフィッシュボーン型ランナーとダブルゲート設計を採用します(図6)が、これら2つの設計にはアンバランス流動とヘジテーションという問題が伴います。そこでMoldex3Dの解析を通じて、ランナーサイズ、ゲート位置、ゲート数をすばやく変更し、バランスの取れた流動設計を実現しました(図7は元の設計、図8は最適化後の設計ですが機密のため非公開)。元の設計で充填率42%の場合、1列目の体積の小さいキャビティは充填が完了し、他のキャビティは未充填のため、一部のキャビティに過度の保圧によるバリが発生しやすくなります。最適化後の設計で充填率70%の場合、すべてのキャビティに元の設計と比較して均等に充填が行われ、この最適化設計ではアンバランス流動問題が解決されていることを示しています。さらに最適化設計は、ウェルドライン数(図9)やせん断応力分布(図10)の改善、ゲート圧力の低減(図11)だけでなく、生産の複雑性も軽減されています。

図6 フィッシュボーン型ランナーとダブルゲート設計

図7 元の設計(充填率42%)

図8 最適化後の設計(充填率70%)

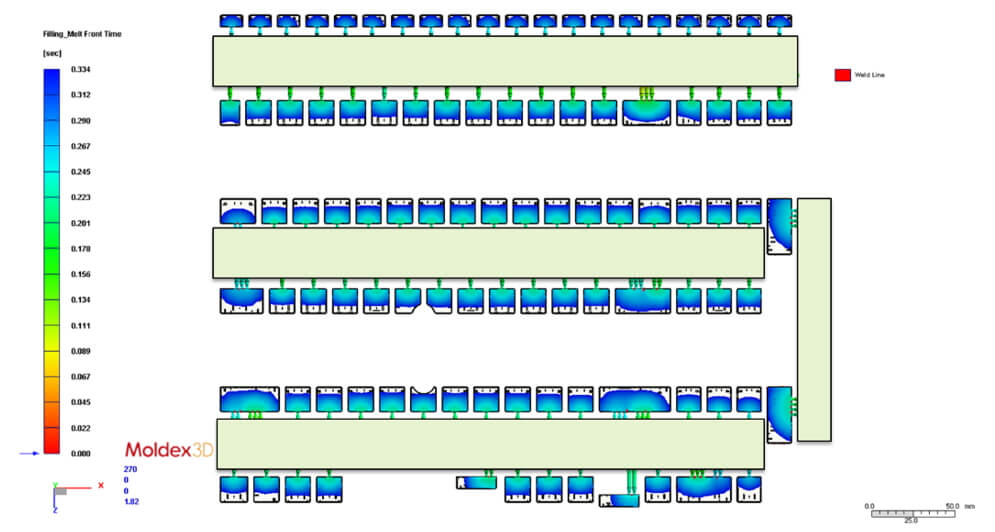

図9 設計変更前後のウェルドライン比較図

図10 設計変更前後のせん断応力比較図

図11 設計変更前後のゲート圧力曲線比較図

結論

研究結果は、Moldex3Dを使用してコールド/ホットランナー設計を簡単に変更することで、製品の流動バランス、さらには全体的なヘジテーション問題が効果的に改善されることを示しています。また、均一な保圧は効果的にバリ問題を低減させます。流動バランスの改善により、射出圧力は148MPaから120MPa程度にまで低下し、型締め力も効果的に減少しました。これにより、成形機トン数を本来必要であった350トンから250トンに低減することが可能となりました。

このほか、設計の初期段階でMoldex3Dを使用することにより、明確な外観不良と引っ張り強度の低下の原因であるウェルドラインの問題についても解決することができ、外観や接合強度を改善することができました。