- 顧客名: TomTom Asia 通騰科技

- 地域: 台湾

- 業種: 電子機器

- ソリューション: Moldex3D eDesign / Moldex3D MCM Module

概要

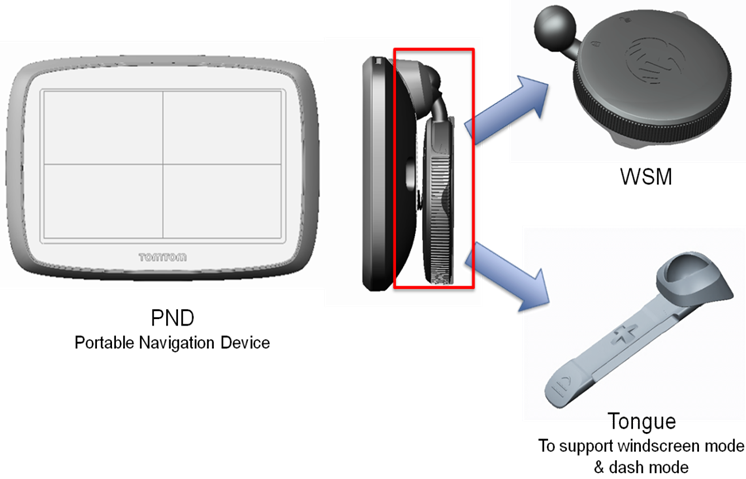

本事例は、車載PND (ポータブルナビゲーション機器)の主要コンポーネントについてです。車載製品の開発において重要視されるのは、精度と強度です。なぜなら精度と強度は、最終製品の機能と信頼性に大きな影響を及ぼすからです。よっていかに精度とウェルドライン位置をうまく制御できるかが、このプロジェクトの成功の鍵になります。従来のトライアンドエラーの手法では、このような問題(ウェルドライン、ヒケ、そり変形など)をうまく解決することは簡単ではありません。従ってTomTom はMoldex3D eDesign とMCMモジュールを活用し、製品と金型設計を検証し、成形工程の最適化を図りました。Moldex3D シミュレーション解析によって、同社は流動挙動を理解でき、元の設計ではどこにどのように変形やウェルドラインが発生するのかを明確に予測しました。この解析結果を元に、同社は適切な製造方法を見つけ、金型設計を見直し、ゲート位置を変更しました。こうして同社は見事に成形欠陥を回避し、製品品質の向上を実現しました。

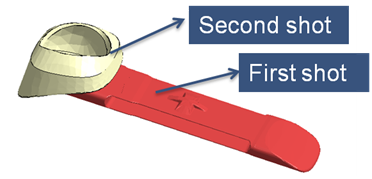

Figure 1:車載 PND 製品の主要コンポーネント

Figure 1:車載 PND 製品の主要コンポーネント

課題

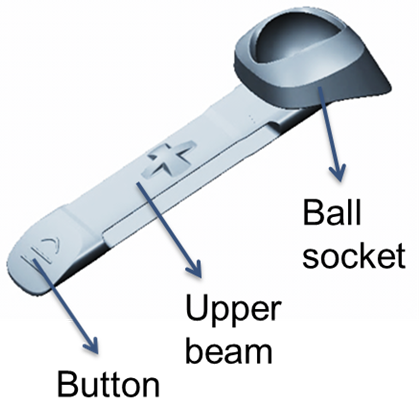

- ID 設計問題

ソケット部分のコアアウトは許容されない - 構造強度問題

ウェルドラインがアッパービームおよびソケット部分にできてはいけない - 製品外観問題

厚み変化により、ソケット部分にヒケが発生しやすい。これにより亀裂が発生しやすくなる - 寸法精度問題

不均一な収縮により、そり変形が発生しやすい

Figure 2: 製品設計

Figure 2: 製品設計

ソリューション

製品品質を保証しつつ開発コストの削減を実現するために、TomTom はMoldex3D eDesign およびMCMモジュールを導入し、初期の開発段階で製品と金型設計の検証を行いました。Moldex3D 解析結果を元に同社は流動挙動を理解し、実際の成形の前の段階で潜在的な問題を予測することができました。Moldex3D解析の精度は、その後の実際の成形試作品との比較で検証されました。このようにして同社は問題を解決し、製品および金型設計を最適化に成功しました。

ケーススタディ

マルチコンポーネント成形 (MCM)は、多様なプラスチック成形方法の1つです。この成形法は設計自由度に優れ、コストおよび時間の削減ができるため、世界中で広く普及しています。製品に求められる強度と外観標準に適合するため、製品設計で肉厚を薄くすることが不可能なケースがあります。しかし肉厚を厚くすると、成形時に様々な欠陥が生じることもあります。このような課題を解決する解決策こそ、このMCM テクノロジーです。

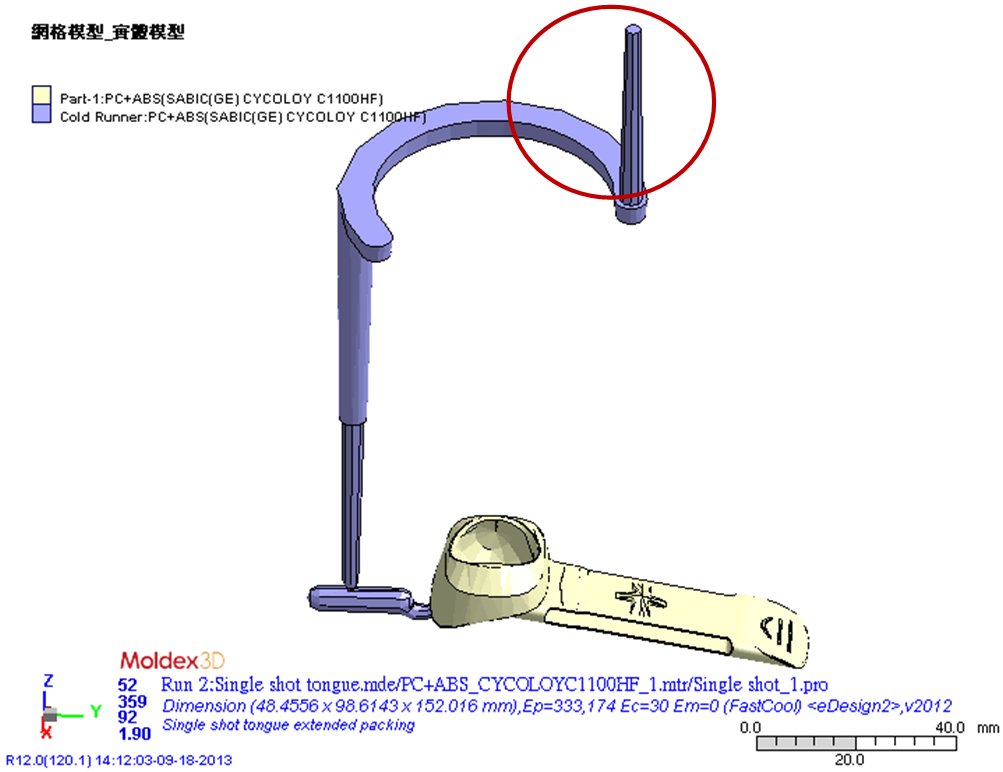

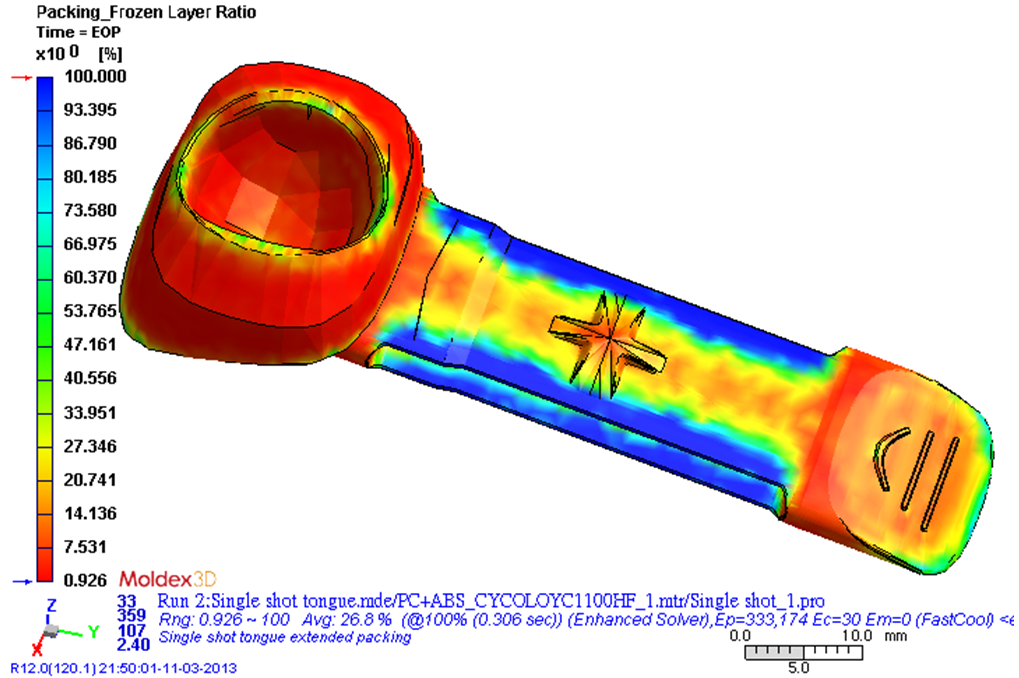

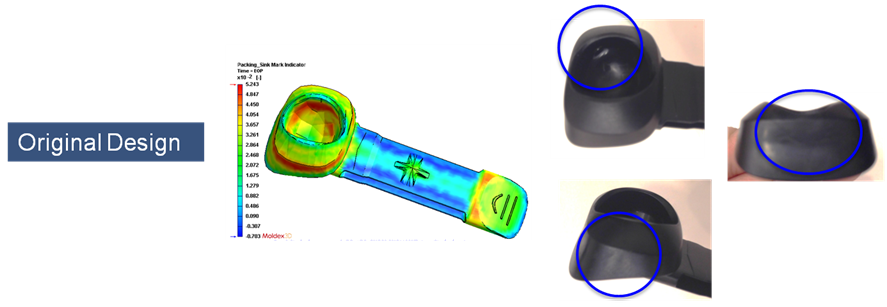

最初に TomTom は、 Moldex3D eDesign ソリューションを用いて、従来の成形方法での元の設計をシミュレーションしました。その結果から、従来の成形方法では製品の主要部分にヒケと体積収縮が発生することがわかりました。この成形欠陥は、製品性能と製品外観に致命的な悪影響を及ぼします。同社はこの問題を解決するために、 マルチコンポーネント成形(MCM)を採用することを決定しました。

|

|

Figure 3: 元の設計従来の射出成形方法 |

Figure 4: 元の設計¬_保圧解析- 圧力

|

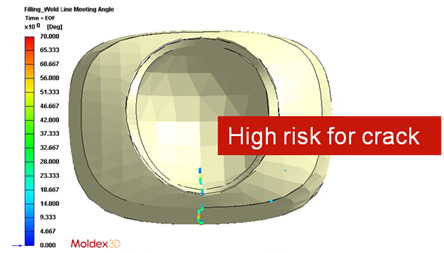

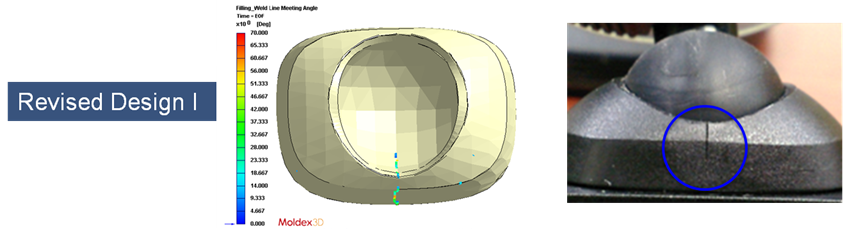

次に TomTom はMoldex3D MCM モジュールを使って、同じ材料でダブルショット成形をシミュレーションし、製品および金型の設計を検証しました。修正後の設計でMoldex3D MCM 解析を行ったところ、流動挙動でヘジテーションフローを検出しました。これはウェルドライン発生の原因になります。さらにこのウェルドラインの発生場所は、製品の重要なソケット部であり、使用時に亀裂が入る恐れがあります。

|

|

Figure 5: 修正後の設計I |

Figure 6: 修正後の設計I. _流動解析- ウェルドライン

|

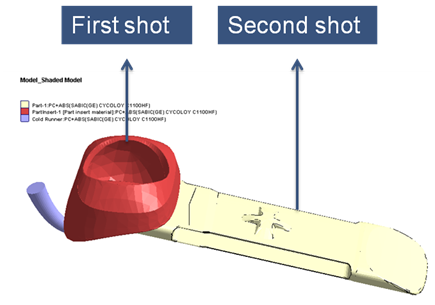

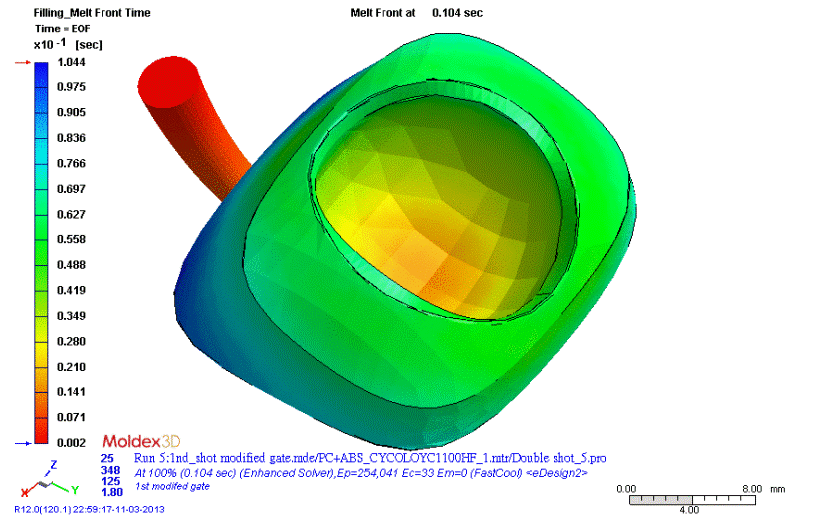

次にソケット部分のウェルドラインと使用時の亀裂を回避するため、同社はファーストショットとセカンドショットを改良し、同時にゲート位置を変更しました。ここでMoldex3D MCM シミュレーションを行うと、修正後の設計II はウェルドライン問題を解決し、そり変形問題を改良できることがわかりました。

|

|

Figure 7: 修正後の設計II. |

Figure 8: 修正後の設計II. _メルトフロント挙動

|

最後に TomTom は、実際に試作品を成形し、検証しました。試作品と Moldex3D シミュレーション解析結果を比較すると、シミュレーション結果は試作品と一致しました。このようにして、TomTom はMoldex3D eDesign およびMCM シミュレーションソリューションを活用して、効果的に製品変形問題を解決し、製品品質の向上を実現しました。

Figure 9: Moldex3D シミュレーション解析は、ソケット部分に発生する正確に成形欠陥を予測し(左)

Figure 9: Moldex3D シミュレーション解析は、ソケット部分に発生する正確に成形欠陥を予測し(左)

、実際の試作品(右)と一致しました

Figure 10: Moldex3D シミュレーション解析は、ソケット部分に発生するウェルドラインを正確に予測し(左)、

Figure 10: Moldex3D シミュレーション解析は、ソケット部分に発生するウェルドラインを正確に予測し(左)、

実際の試作品(右)と一致しました

メリット

製品品質の向上:

- ヒケの発生を回避

- ウェルドラインをうまく制御し、使用時の亀裂を回避

- 寸法制御(仕様範囲内)

- 体積収縮率が45~60%向上

- 平坦度が 40~50%向上

製造工程の最適化:

- 歩留率が 40 %向上

- 材料削減と製造コストの削減