メリット

- 反り変形の改善

- サイクルタイムの短縮(年間約400,000秒)と生産性の向上

- 未解決課題の完全なる解決

- 冷却備品の再利用廃止による生産性の向上

昨今、市場競争の激化と顧客の要望の高まりを受けて、高品質かつ採算性の高い製品の短期開発を可能にする技術が強く求められています。 それは射出成形業界においても同じです。冷却工程は反り変形の問題に欠かせませんが、射出サイクルの7割を占める場合もあり、業界ではよりよい方法の模索が続けられていました。工程の最適化と品質向上を優先するならば、光明を見出すべきは冷却工程にほかなりません。

今回ご紹介するのは、インドのコーヤンブットゥール市にあるGplast社の成功事例です。 30年以上の経験に裏打ちされたツールや金型の製造、射出成形、ダイキャストなどの知識をもつGplastは電子機器、精密機械工具の製造と輸送に長けた企業として広く知られています。

最初に取り組むべき課題として選ばれたのは、製品品質に深くかかわる反り変形の問題でした。しかし、形状の制限から、プロセス条件の変更などによって同社の要望を満たすことはかないませんでした。 そこで、コンフォーマル冷却を得意とするGplast社は、カスタマイズされた冷却系レイアウト設計の効果の評価にTrue 3DとFull 3D CAEツールを用いました。

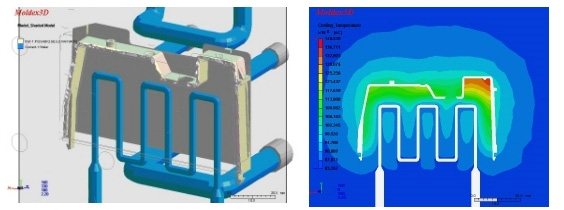

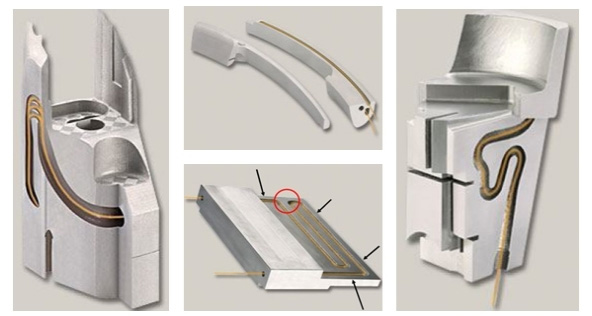

Fig. 1.冷却チャネルとベース金型 – 正確な解析を可能にするTrue 3Dメッシュモデル金型

Fig. 1.冷却チャネルとベース金型 – 正確な解析を可能にするTrue 3Dメッシュモデル金型

このとき懸念されたのが、理論的・機能的制限から既存の1次元(1D) ランナーや冷却管レイアウトでは正確な解析結果を得られない点です。

オリジナルの冷却管レイアウト設計の完全な解析をMoldex3D/Solidで行ったところ、内部温度が非常に高く、ある領域では蓄熱が発生しているという結果が得られました。 成形温度の差によって非一様な収縮が生じたため、熱効果に関連する反り変形の問題が起きていたのです。

Fig. 2 左:元の冷却系レイアウト、右:成形温度の差

Fig. 2 左:元の冷却系レイアウト、右:成形温度の差

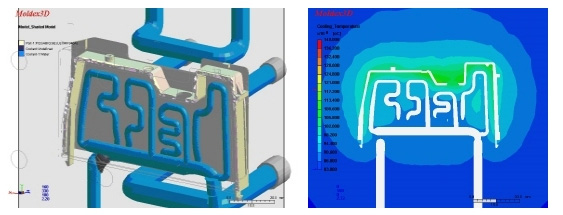

この反り変形の問題を解決する策として採用されたのがコンフォーマル冷却です。ここで再びMoldex3Dを使い、完全かつ高性能な3次元(3D)解析を行って信頼性を確認しました。 冷却システムを改良した結果、成形温度の差が40度から6度に縮小し、改善率約85%と劇的な改善が見られました。さらに、(元の設計では過熱状態にあった)コーナー領域の温度の一定性に飛躍的な向上が見られました。

Fig. 3左:変更後の冷却系レイアウト、右:成形温度の差

Fig. 3左:変更後の冷却系レイアウト、右:成形温度の差

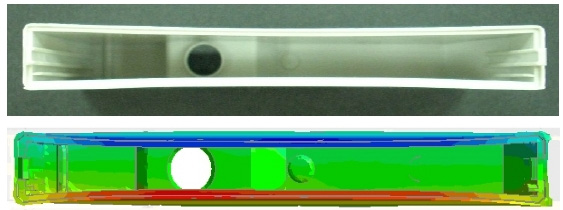

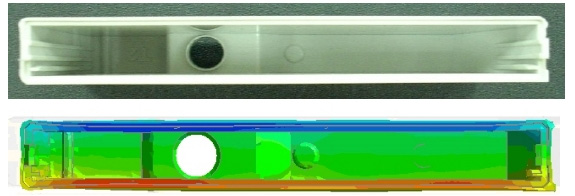

元の設計と比べて、変更後の冷却系はZ方向の変位が25.6%低減されています。冷却系最適化達成の背景には、反り変形の大幅な改善がありました。 この事例では、Moldex3Dの解析結果が実物の射出部品を精度よく表していることが証明されました。

Fig. 4 オリジナル設計における反り変形 – 射出された実物と解析結果

Fig. 4 オリジナル設計における反り変形 – 射出された実物と解析結果

Fig. 5 コンフォーマル冷却を使った変更後の設計における反り変形 – 射出された実物と解析結果

Fig. 5 コンフォーマル冷却を使った変更後の設計における反り変形 – 射出された実物と解析結果

成功の舞台裏

ここでご紹介したのは、Gplastの成功のほんの一部です。 True 3D(完全な3次元)とコンフォーマル冷却設計の可用性の相乗効果によって、反り変形などの品質上の問題を効果的に解決しただけでなく、製品開発のサイクルタイムも短縮されました。冷却系設計の変更とその結果の因果関係の特定にも貢献したTrue 3D解析がこの成功に果たした役割は大きいといえます。この解析結果がなければ、コンフォーマル冷却のレイアウト変更による結果への寄与の評価は難しいものになったでしょう。Moldex3Dの活用は、製品開発とコンフォーマル冷却設計のパフォーマンスの双方に確信をもたらしました。

この事例における成果は:

- 反り変形の改善

- サイクルタイムの短縮(年間約400,000秒)と生産性の向上

- 未解決課題の完全なる解決

- 冷却備品の再利用廃止による生産性の向上

|

|

すでにほかのCAEツールを利用していながら、Moldex3Dを採用した大きな理由は、専門的なTrue 3DとFull 3Dのソリューションをもち、互いに協力してベストなソリューションを導いてくれる頼れるパートナーを求めていたためです。ご紹介したような成功例から、Moldex3Dがコンフォーマル冷却に完全に対応しており、その効果は満足のいくものであると感じています。さらに、EUC TechとCoreTechの技術サポートチームの仕事ぶりは想像以上で、非常に感銘を受けました。正しい決断をしたことをうれしく思います。

|

コンフォーマル冷却について

コンフォーマル冷却は、ツールの内側に冷却や加熱の構成を作成する技術として定義されます。原則的にツールの内側に収まるもので、薄肉または厚肉の部分がある部品の熱管理を最適化する場合などにはツール表面からはみ出す場合もあります。一般的に、部品の一様な冷却 / 加熱に利用されます。 コンフォーマル冷却の採用はサイクルタイムの大幅な短縮をもたらし、金型の加工に大きなアドバンテージを生みました。 コスト削減という目に見える成果だけでなく、ツールや装置、利用スペースの削減といったメリットもあります。(出典:Gplast)

サービスプロバイダー:EUC TECH

|

ユーザー:G-Plast (P) Ltd

|