Hoffer Plastics Corporation:1953年に、注文受注型の射出成形企業としてRobert A Hoffer氏、Helen C. Hoffer氏によって創立されたファミリー企業。この59年間で、Hoffer Plastics社は、サウスエルジン(イリノイ州、米国)にある 365,000 スクエアフィートの施設の中に 103以上の射出成形機(85トンから600トン)を並べる企業に成長しています。その他、Intec Groupのオーナーの一員として、アメリカ北部、アジアなど世界に6つの製造施設を操業しています。数あるHoffer Plastic社の技術ので、特に専門としている技術は、MuCell®、ガス・アシスト成形、インモールドラベル製造技術、インサート成形、 そして ツーショット成形(2つの材料を使用) の様な、2段階の操作を伴うものです。(www.hofferplastics.com)

同社の製品開発エンジニアCharles Webster氏は、“当社では、2007年からすべての新製品開発計画にてMoldex3Dのシミュレーションを樹脂充填(FLOW)と、特に重要な反り(WARP)について適用している。この5年間で、我々は、600以上のシミュレーションを行っており、結果についても信用しており、今後もこのソフトを使い続けていく予定だ”と述べています。

事例

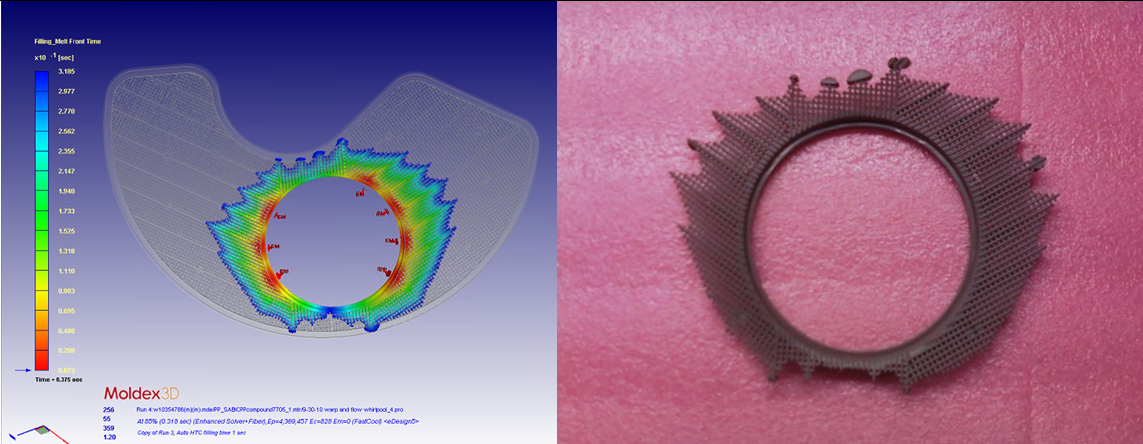

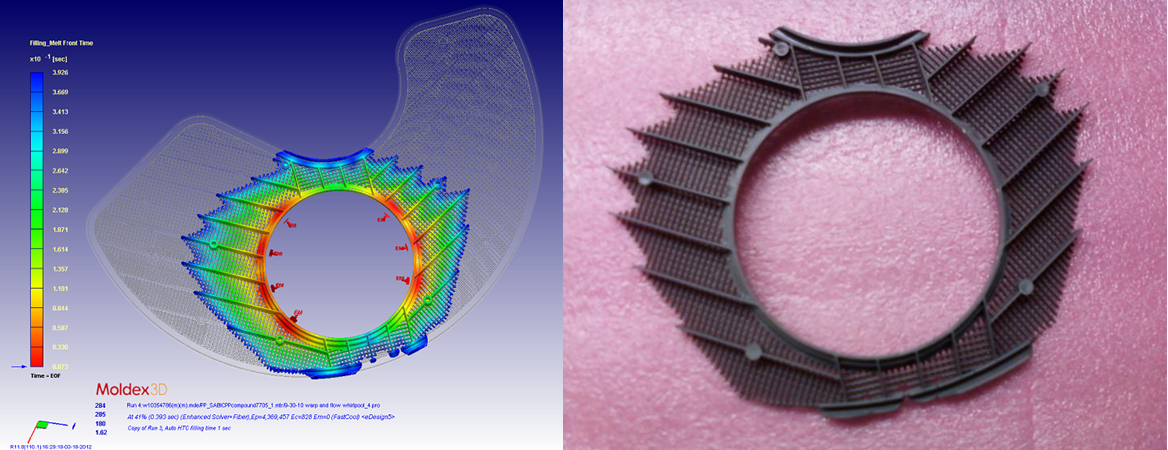

自動食器洗い機のフィルターは、珍しくありませんが、今回2種類の材料を使用した製品にて、充填と反りを評価しました。 以前の製品では、穴が丸くて一方からくり抜いてありました。 今回、Hoffer社が特許を持つスピーカー用の四角い穴を持つ網の技術が利用されました。

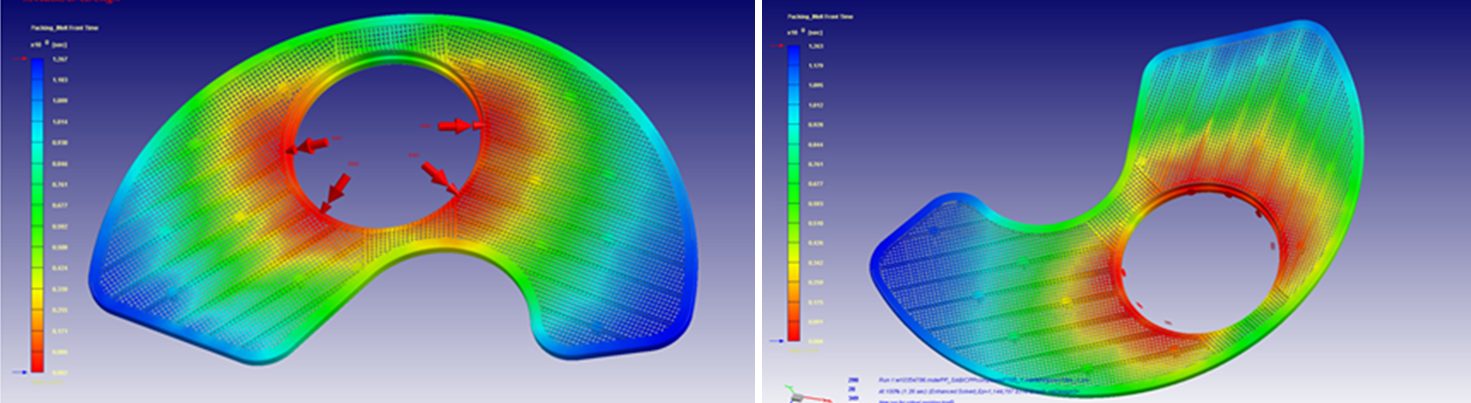

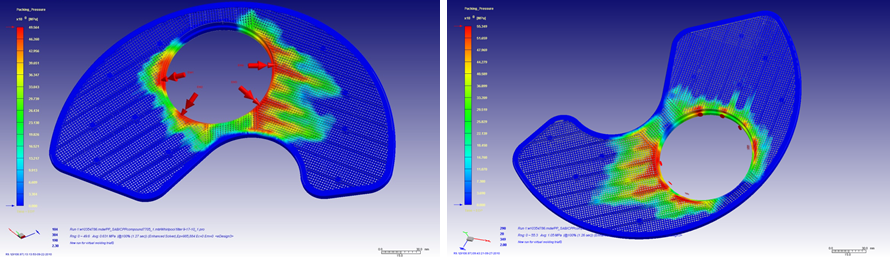

フィルターは、製造過程でも製品としても平面に保たねばなりません。最高水温が180℃になるインーモールド成形工程にて、残留応力を無視することは出来ませんし、それに伴い、充填と反り解析は、金型設計と連動して考慮する必要がありました。 また、冷却管も正しい精度で結果が出るようにモデル化されMoldex3Dに適用されました。

今回の様な、網形状の構造を持つ形状は、射出成形シュミレーションにとって大変挑戦的であると言えるでしょう。伝統的な線要素を用いてモデリングした網形状モデルでは、冗長過ぎて正確な結果を引き出せません。 今回のシミュレーションでは、Moldex3D eDesignを使用し、CADデータを直接に読み込んだ後最高レベルのメッシュを自動生成し解析を完了しました。(この時のモデルは、極端に大容量で、STL形式で47.5MBにもなっていました)

解析環境:

- Mesh Level = 5

- 使用PC:64ビット 2CPUx4コア(Total 8コア)

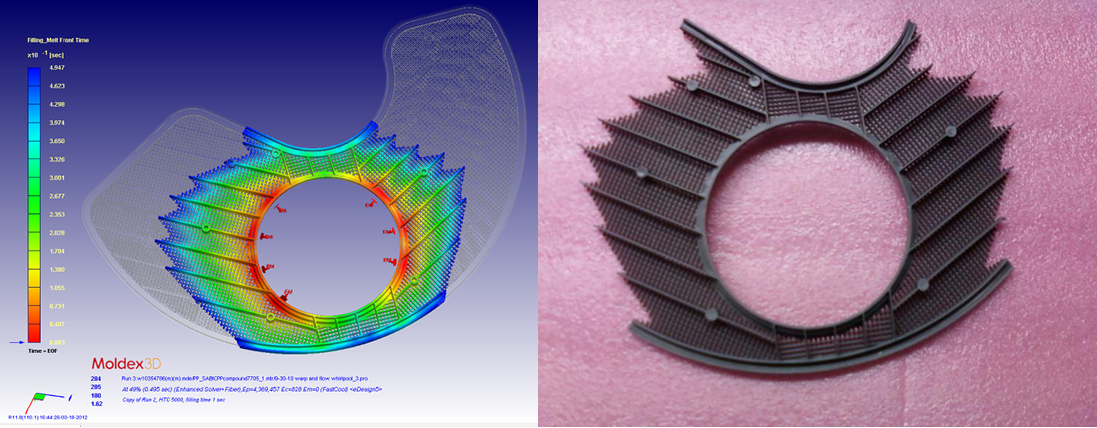

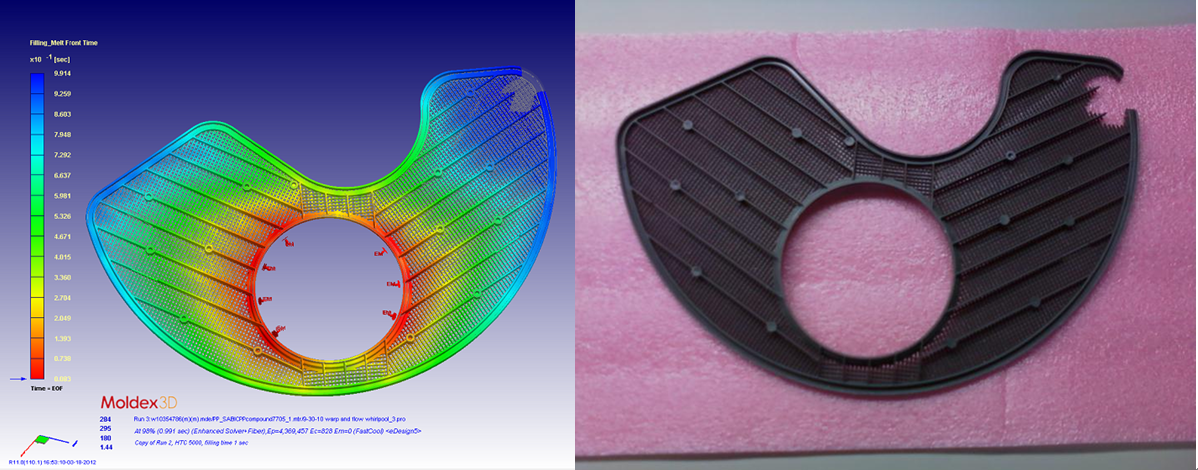

今回充填解析としては、4ゲートと7ゲートの2通りで行われ、複数の解析結果から最良のゲート数と設置個所そして反り対策を考慮した最適な充填条件などが決定されました。

実験結果

最初のプロトタイプ部品としては、4ゲートを用意して比較が行われ、次に7ゲート用に変更を行い、結果7ゲートにて最良の充填と反り対策が活かされていることを確認しました。

また、部品の許容量内に収まる1.5mmの反り予測結果が実験でも確認されました。

解析結果と実験結果の比較は、下記を参照願います。

Filling time at 39%

Filling time at 39%

Filling time at 50%

Filling time at 50%

Filling time at 99%

Filling time at 99%

Shown below are the 4 gate vs. 7 gate Melt front time, Pressure and Shear stress analysis comparisons: