編集:Moldex3D テクニカルサポートチーム インターン Jessie Chen

- 客先: MGS Mfg. Group Inc.

- 国名: アメリカ

- 業種: 工具メーカー

- ソリューション: Moldex3D Professional Package, 3D Coolant CFD, Designer BLM

MGSは、1982年にMark G. Sellersによって設立されました。MGS は、幅広い産業分野において、製造に関する専門知識と説明責任を持つ実績ある唯一の企業として、業績と成長を促進するカスタムメイドの統合ソリューションを提供しています。MGS の精鋭エンジニアリングチームと先進技術は、「やり遂げる」姿勢と革新的な起業家精神によって支えられています。 (出典)

概要

本研究の目的は、Moldex3Dに3D冷却CFD機能を搭載した場合としない場合の違いを検討し、「仮想」と「現実」を一致させることができる環境を見つけることです。MGSでは、3種類の冷却冶具を作成し、実験とシミュレーションで比較しました。実験は、冷却効率の異なる3つの材料設計、銅ピン、アイソバー、バブラーで行っています。彼らはMoldex3Dを使い、これら3つの冷却設計を仮想環境で実験値と比較しました。

課題

どのような部品設計においても、成形に関連する問題の可能性を正確に予測することは困難です。多くの場合、必要な冷却時間を予測することは、プロジェクト全体の成功に最も重要なことです。標準的な冷却設計とは対照的に、検討された3D冷却設計は、金型費用は増加しますが、高い利益をもたらすことができます。冷却時間を正確に予測することは、収益性、品質、および冷却設計が適切と判断された場合に工具コストを正当化するために重要です。

課題解決

- BLMを使用して、すべてのコンポーネントのソリッドメッシュを構築し、”実機 “に近い形でのモデル作成を行う。

- 実現象の状況に合わせたCFDモジュールの使用

利点

- 乱流を考慮したバブラー設計では、実データと比較して2.9%の誤差

- 乱流を利用したアイソバー設計では、実データと比較して4.0%の誤差

- 銅の乱流設計では、実データと比較して8.4%の誤差

- 層流を利用した鋼材の設計では、実データと比較して2.2%の誤差

ケーススタディ

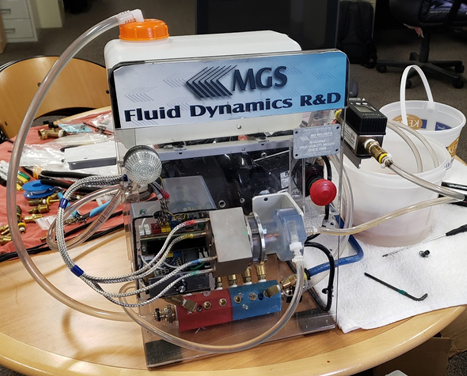

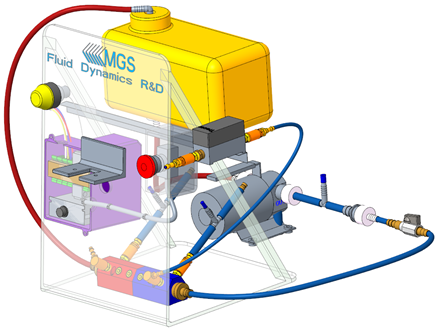

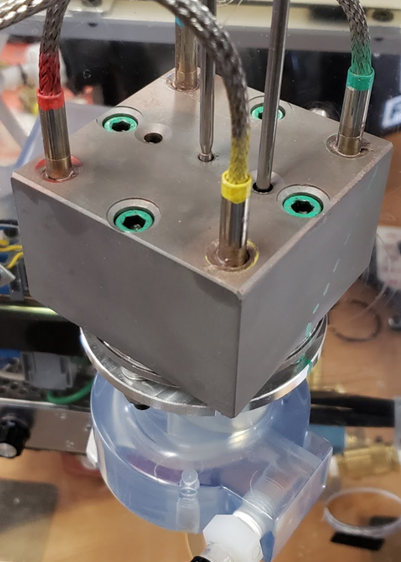

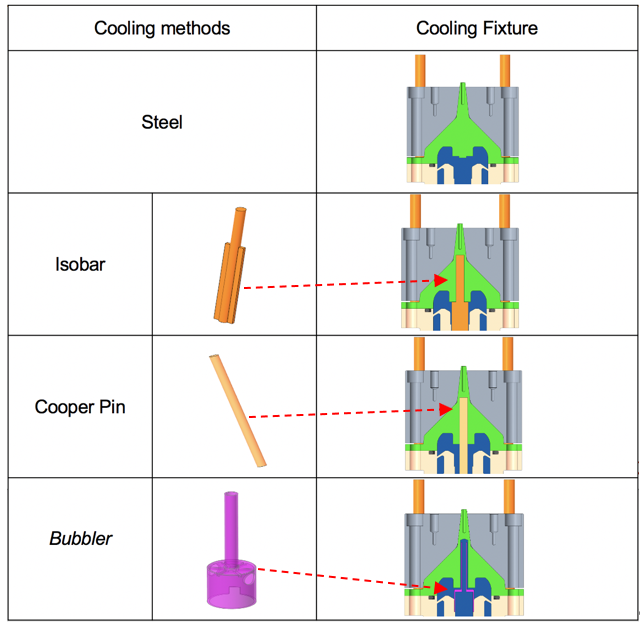

MGSでは、3種類の冷却冶具の設計を行いました。銅ピン、アイソバー、バブラーの冷却について実験を行い、シミュレーションの結果を実験値と比較しました。まず、実際の実験ではCFDボードを使用して、冷却速度、温度、圧力を測定しました。図1に示すように、CFDボードによる模擬冷却設計の構成図を見ることができます。図2は、3つの工学的冷却方法を収納した治具です。冷却冶具の造形は、3Dプリントされた金属、工具鋼、SLAで構成されています。冷却冶具への熱供給にはカートリッジヒーターを使用し、熱ブロックの温度変化の測定には熱電対を使用しました。

|

|

図1 CFDボード実験とシミュレーションの概略図

|

|

図2 冷却設計とシミュレーションの概略図

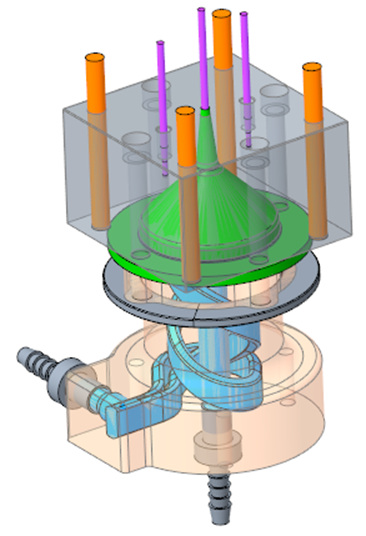

図3 に示すように、3 種類の冷却設計と金型加工冷却水回路試験回路図があり、それぞれアイソバー、銅ピン、バブラーで冷却していることがわかります。設定は、実験条件によりシミュレーションと解析が行われています。

図3 3種類の冷却設計と金型冷却概略図

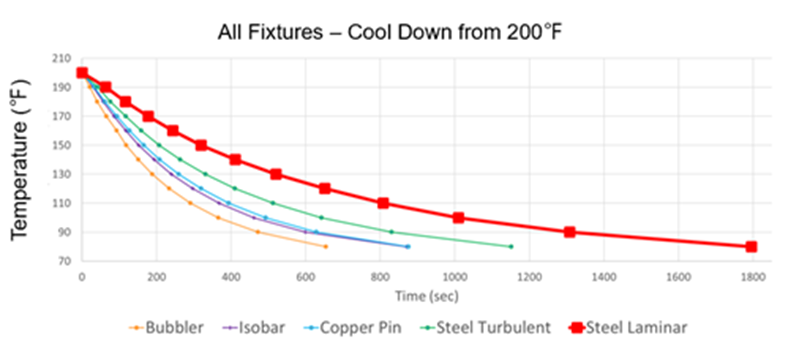

実験結果によると、5種類の冷却設計(スチールの層流、スチールの乱流、アイソバー、銅ピン、バブラー)の冷却効率を198ºFから80ºFまで比較したところ、銅ピンの方が冷却効率が高い結果となりました。図4に示すように、オレンジ色のラインのバブラー設計の冷却効率が他より優れていることがわかります。80ºFまで冷却するのに654秒しかかかりませんでした。従来の冷却を用いたラミナーフロー方式は冷却効率が最も悪い結果となりました。80ºFまで冷却するのに1796秒かかっています。

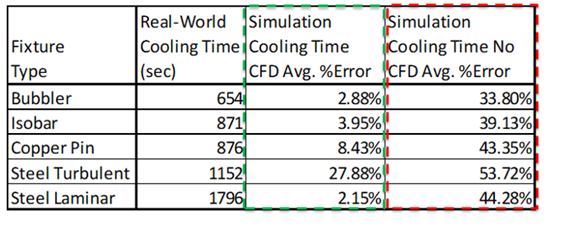

上記の実験とシミュレーションテストでは、5種類の冷却設計を比較し、3D冷却材CFD機能を有効にした場合としない場合の実験値の差も比較しています。表1より、CFDシミュレーションによる冷却解析が有効な場合(緑の範囲)は、CFDを使用しない場合(赤の範囲)よりも精度が高く、3D CFDの計算結果は実験とよく一致し、シミュレーション結果と実験対象との誤差は約10%以内であることがわかります。

図4 冷却設計の違いによる結果

表1 シミュレーションと実験データ

結果

このプロジェクトでは、3つの異なる冷却設計を分析し、シミュレーションと実験を比較しました。結果的にバブラー冷却設計が最も効果的な設計であり、実際に適用されました。このプロジェクトの結果は、3次元冷却材CFD解析が有用であるかどうかを比較することです。実験では5つの設計を比較しましたが、そのうち4つの設計のデータ誤差は10%以下でした。3D冷却CFDを用いた冷却解析のシミュレーションは、3D冷却CFDを使わない場合に比べて、はるかに精度が高いことがわかります。しかし、3D冷却CFDシミュレーション解析を使用しない場合、5つの冷却設計のシミュレーションと実験の誤差は30%から55%になります。このように、Moldex3Dと3D冷却CFD解析の活用により、最も正確な冷却解析結果を得ることが可能です。