- 顧客名:Fortify

- 地域:アメリカ

- 産業:製造業

- 導入ソリューション:Moldex3D Professional

Fortifyは2016年に設立され、本社はボストンにあります。同社のアプリケーションは、射出成形金型製造から独自の機械、電磁特性を備えた高性能完成品・部品まで多岐にわたっています。Fortifyは特許取得のDCM (Digital Composite Manufacturing)プラットフォームで3Dプリント産業を変革しています。DCMでは機能性添加材をフォトポリマーに加えることで、積層造形部品の性能を新たなレベルにまで引き上げることが可能となります。

概要

流動解析では一般的に生産プロセスの開始パラメータの取得や、ゲート位置/設計において起こりうる問題の評価を行います。ですが、プロトタイプの量産で使用する場合、プロセス精度よりも製品欠陥の有無が重要視され、プロセス開始パラメータのみが必要とされることがあります。

課題

一般的な材料の場合、金型プロセスの開発だけで10~20回のテストショットが必要となる場合があり、3Dプリント金型の使用寿命には限りがあることから、生産量を向上させるにはより少ないショット数で欠陥のない製品を得るということが重要となります。

導入ソリューション

デジタル金型(DT)と樹脂成形の特性を利用することにより、Moldex3Dではナイロン66向けの欠陥のないプロセスをシミュレーションすることができます。

成果

- 金型機械のプロセス開発時間を短縮

- 3Dプリント金型による機能部品の生産量を最大化

- プロセスエンジニアの貴重な時間を節約

ケーススタディ

ソフトモールドの使用寿命には限りがあるため、ソフトモールドのショット回数を最大化し、製品生産プロセスをこれまでの方法よりも高速化することは、常に克服したい課題となっていました。

3Dプリントソフトモールドには、納期の短縮、設計の柔軟性向上、コストの削減など、さまざまなメリットがありますが、金属金型ほどの高耐久性でないことが大きな欠点となっていました。ソフトモールドは数百個から数千個の部品の生産が可能ですが、一般的にその使用寿命で生産される部品は50個から300個となっています。ソフトモールドで一定数の部品を生産する場合の課題として、ベース材料の金型プロセス開発だけでも10~20回のテストショットが必要となることが挙げられます。単一の金型から生産される機能部品の数を最大化するにはどうすればいいのでしょう。Fortifyでは顧客の金型の寿命予測判定に役立つショットカウンタを提供していますが、これは部品数ではなく、ショット回数のみを考慮するものです。金型の使用寿命が50ショットと予測され、欠陥のない部品を得るにはプロセス開発で20ショットが必要とされる場合、代表的な部品を得る前に金型の寿命の50%近くを使用してしまっていることになります。これは成形可能な部品数に影響するだけでなく、プロセスエンジニアのプロセス開発のための貴重な時間を奪うことにもなります。

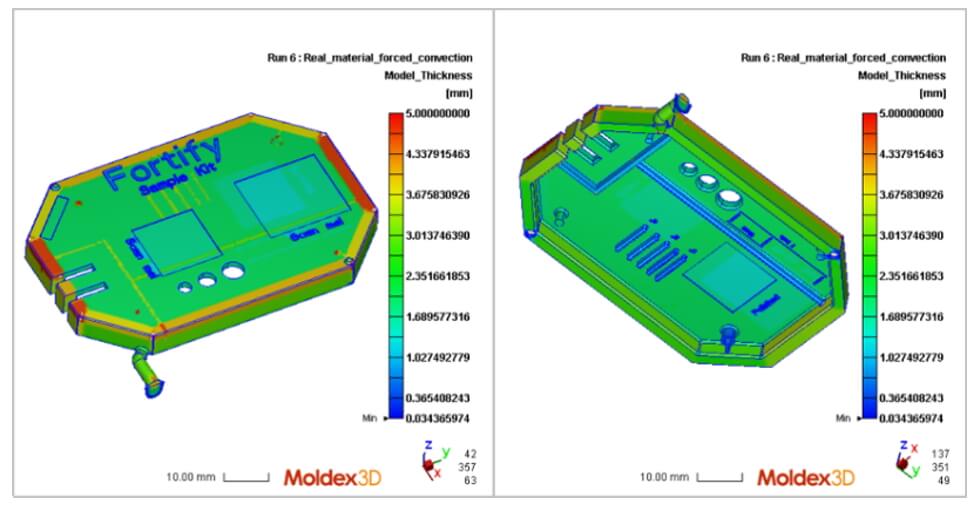

図1 Moldex3Dを使用した部品の壁厚分布

デジタル金型(Digital Tooling ,DT)と樹脂の特性を利用することにより、Moldex3Dではナイロン66向けの欠陥のないプロセスをシミュレーションすることができます。これにより、プロセス開発時間を10~20回のテストショットから1回のテストショットに短縮することができ、3Dプリント金型の限られた使用寿命でより多くの製品を得ることが可能となりました。

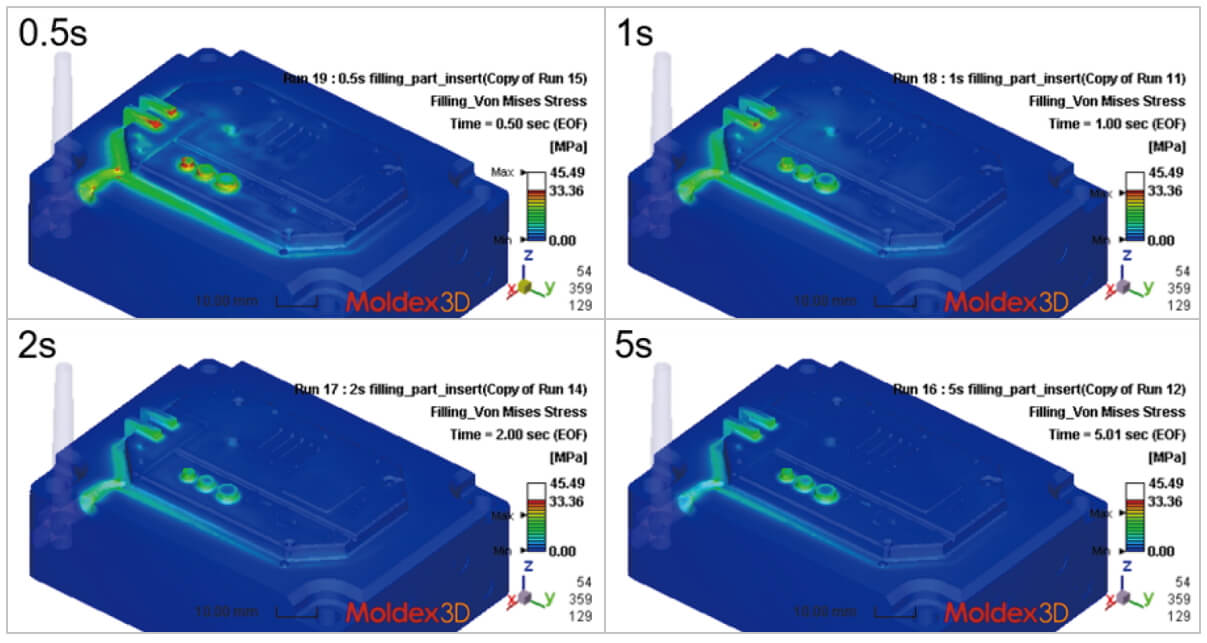

図2 異なる条件下でのキャビティ内応力の比較

Moldex3Dは部品の射出成形プロセスを正確にシミュレーションし、成形条件、ゲート位置、金型材料などの関連データをユーザーに提供できる高品質な流動解析ソフトウェアです。

流動解析ソフトウェアは一般的に金型設計を決定し、潜在的な欠陥、ベント、ゲート位置、成形条件を特定するのに使用されますが、プロトタイプ製造の初期段階で使用されることはあまりありません。そこでFortifyはソフトモールドの使用寿命を最大限に延ばすために、流動解析ソフトウェアを活用することにしました。Moldex3Dは成形材料、金型材料、射出成形機データを入力して完全な部品の成形条件を生成することができます。Moldex3Dを活用することにより、Fortifyの金型チームはオペレータに工程表を直接提供できるようになり、ファーストショットから欠陥のない部品を生産することが可能となりました。

結論

Fortify成形チームはMoldex3Dのシミュレーション結果から、射出圧力、冷却時間、充填時間、保圧圧力、保圧時間を含む詳細な成形条件を得ることができました。これらのデータは工程表にまとめられ、Fortify本社のプロセスエンジニアに提供されます。これにより、金型の使用寿命におけるショット約25回と開発時間2時間が短縮され、金型技術者による良い部品の生産が可能になるとともに、エンジニアは他のプロジェクトに取り組むことができ、人的、物的、時間的コストの削減に大いに役立ちます。