- 顧客名:Linear AMS

- 国名:アメリカ

- 業種:金型製造

- 導入ソリューション:Moldex3D eDesign

概要

プラスチック射出成形の製造工程において最も多くの時間を占める冷却工程は、サイクルタイムに大きく影響します。拡大する需要に応えるため、メーカーには短期間で効率よく製品を製造することが求められています。従来の穿孔式の冷却回路では、成形のサイクルタイム短縮には様々な難題がありました。Linear AMS社は従来の冷却回路からコンフォーマル冷却にシフトするため、Moldex3Dを利用して新しい冷却回路デザインを検証しました。解析の結果から冷却時間の短縮に成功したLinear AMS社は、顧客が抱える冷却関連の問題に対して、これまで以上に確信をもって解決策を提示することが可能となりました。

課題

- 従来の冷却回路デザインにおいて冷却サイクルの長時間化につながっていた制限の解消

- 効率的なコンフォーマル冷却システムによる冷却時間の短縮

導入ソリューション

Moldex3D eDesignを用いたコンフォーマル冷却のデザインを最適化による、冷却サイクルタイムの短縮。

メリット

- 冷却時間を約7割短縮

- 市場競争力の強化

ケーススタディ

本事例の製品はライフル銃の肩当て部分に取り付けるアクセサリーツールです。Linear AMS社の最終的な目標は、コンフォーマル冷却システムのデザイン変更によるサイクルタイム短縮でした。プロジェクトの初期段階では、冷却工程がサイクルタイムに占める割合を下げることを当面の目標に設定しました。

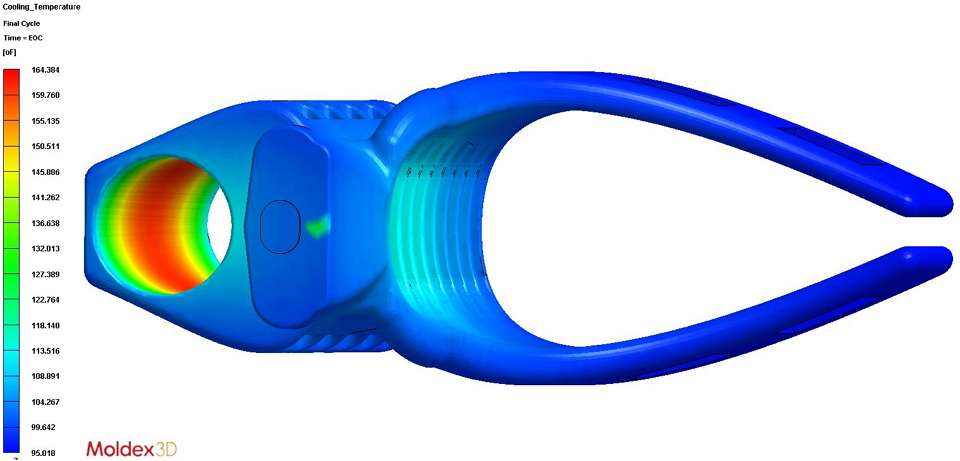

Linear AMS社は生産能力の向上を希望しているものの、製造工程に新たな金型やプレス機の使用を追加することは望んでいませんでした。Moldex3Dの導入以前に充填およびパッキング工程に問題がないことは確認されていたため、反り変形の問題はありませんでした。従来の冷却回路(Fig. 1)をMoldex3Dで解析したところ、部品の中心部とシャフト大幅な蓄熱が生じていました(Fig. 2)。

Fig. 1 従来の冷却回路デザイン

Fig. 1 従来の冷却回路デザイン

Fig. 2 従来の冷却回路デザインの解析結果。軸エリアに蓄熱を確認。

Fig. 2 従来の冷却回路デザインの解析結果。軸エリアに蓄熱を確認。

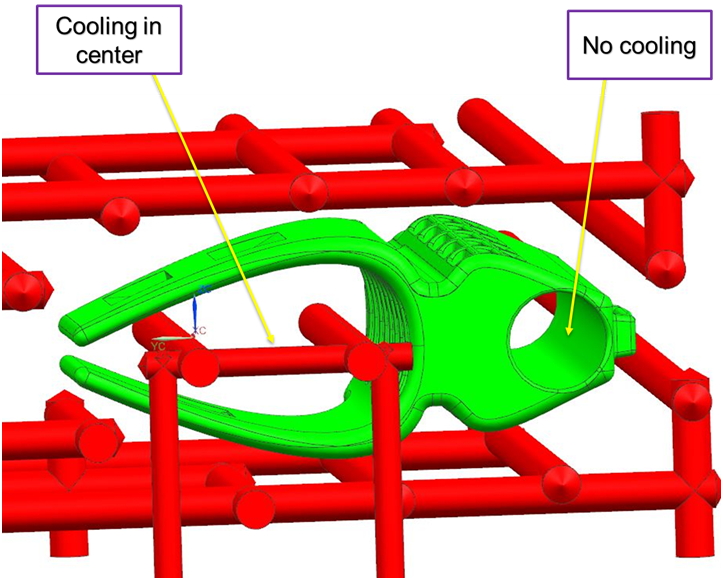

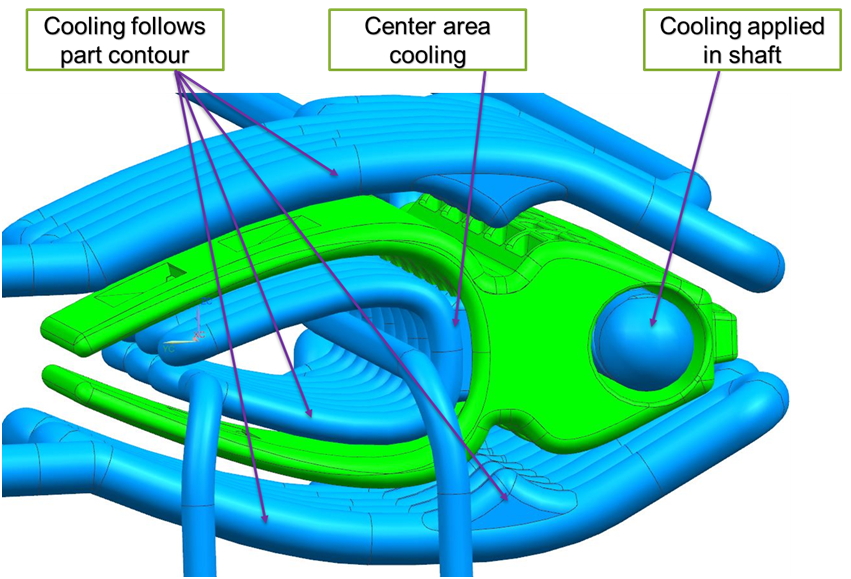

冷却時間を短縮するため、Linear AMS社は冷却回路のデザインを変更し、冷却回路システムを製品の形状に近づけました(Fig. 3)。中心部と軸部分の冷却デザイン変更完了後に、さらにほかの部分のデザインも変更しました。デザイン変更後に、ふたたびMoldex3D eDesignを用いて行った解析の結果から、デザイン変更後の冷却チャネルでは従来のデザインに比べて一様な温度分布が確認できました(Fig. 4)。

Fig. 3 デザイン変更後の冷却回路

Fig. 3 デザイン変更後の冷却回路

Fig. 4 デザイン変更後の冷却回路の解析結果。一様な温度分布を確認。

Fig. 4 デザイン変更後の冷却回路の解析結果。一様な温度分布を確認。

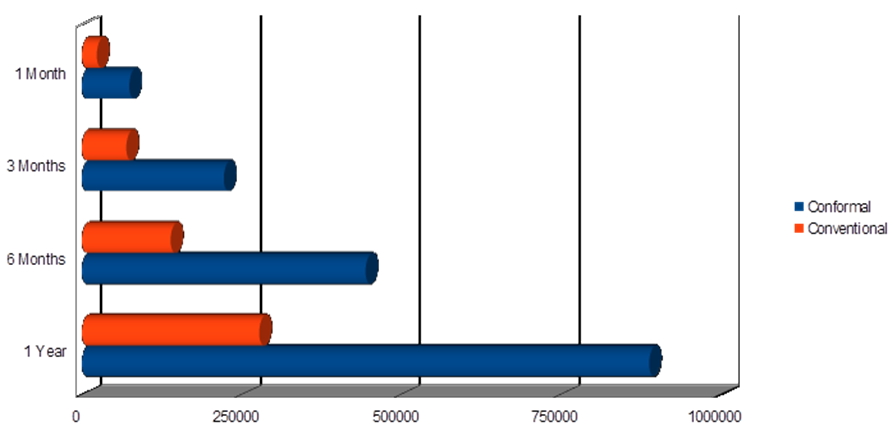

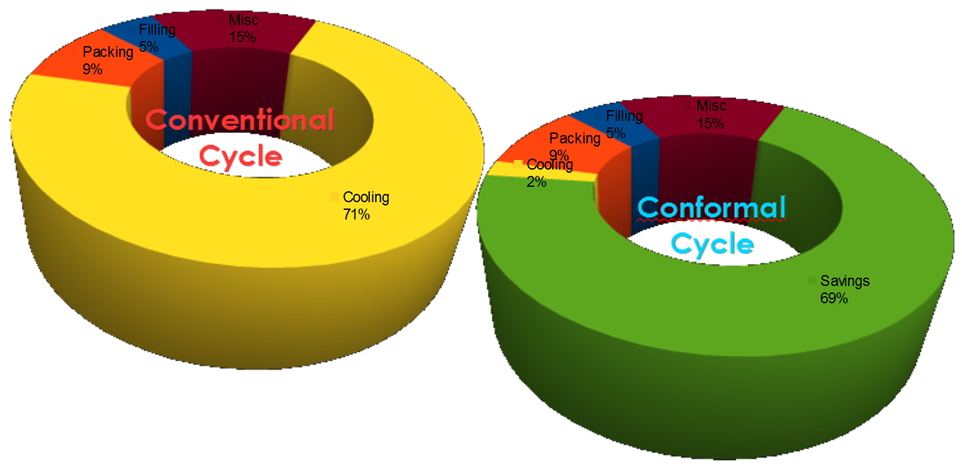

Moldex3Dの解析技術により、Linear AMS社は成形のサイクルタイムを112秒から35秒に短縮することに成功しました。これにより、金型やプレス機を追加せずに生産能力の向上が可能になりました。

Fig. 5 本事例における各項目の削減割合:冷却サイクルは69%削減

Fig. 5 本事例における各項目の削減割合:冷却サイクルは69%削減

結論

Moldex3Dは、その高精度な解析技術により、サイクルタイム短縮による効果を正確に予測します。Linear AMS社は、冷却サイクル短縮に関するMoldex3Dの予測が非常に正確であるとの経験から、顧客に対してサイクルタイム削減につながる提案を、確信をもって行えるようになりました(Fig. 6)。