松井製作所様からの成功事例

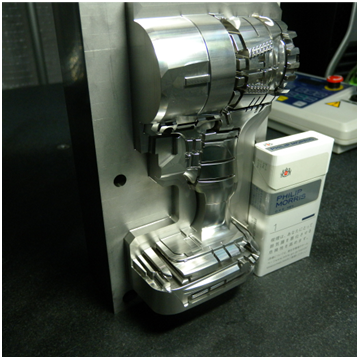

この事例では、コンフォーマル冷却技術の冷却効率を、通常の冷却技術と比較します。下図に示すように評価対象は非常に複雑な形状を有しており、場所による厚さの変化も大きいです。コンフォーマル冷却技術を適用することで、冷却時間を10秒(33%)短縮することができました。

従来の技術では冷却回路は製品形状に沿った形では作成することができず、特に今回のような複雑な形状に対する冷却効率には限界がありました。近年の技術発展はコンフォーマル冷却技術を可能にしましたが、冷却回路の設計する際の検証や最適化は、形状が複雑であることからも非常に難しいと言えます。

Moldex3Dの冷却解析機能は冷却時間の予測のみならず、金型内の温度分布の予測にも役立ちます。さらには冷却水の挙動、具体的には速度や圧力損失、渦/死水領域などの予測も可能です。これにより、コンフォーマル冷却管の設計や冷却効率の予測も可能になってきました。

コンフォーマル冷却技術に対して、Moldex3Dは以下の点でお役にたちます。

- 冷却効率の向上。コンフォーマル冷却技術によって、製品全体での冷却速度が均枯覚ます。

- サイクル時間、コストの低減

- 製品の品質向上

製品のサイズ:

- 長さ:162.23 mm

- 幅:105.15 mm

- 高さ:44.51 mm

- 主な厚さは約3 mm

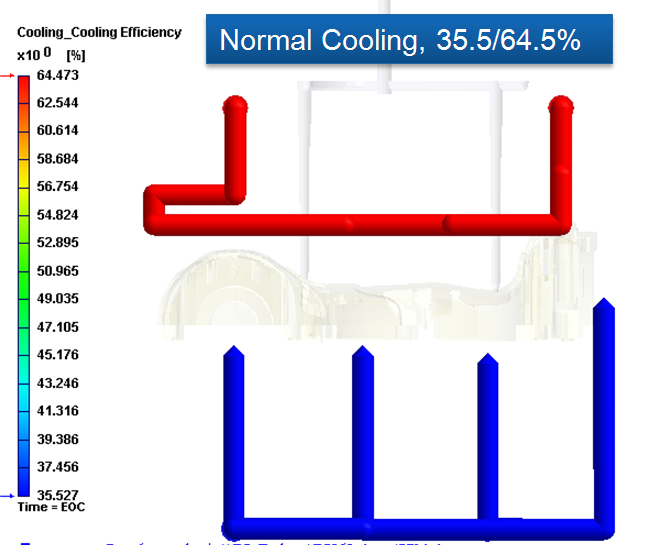

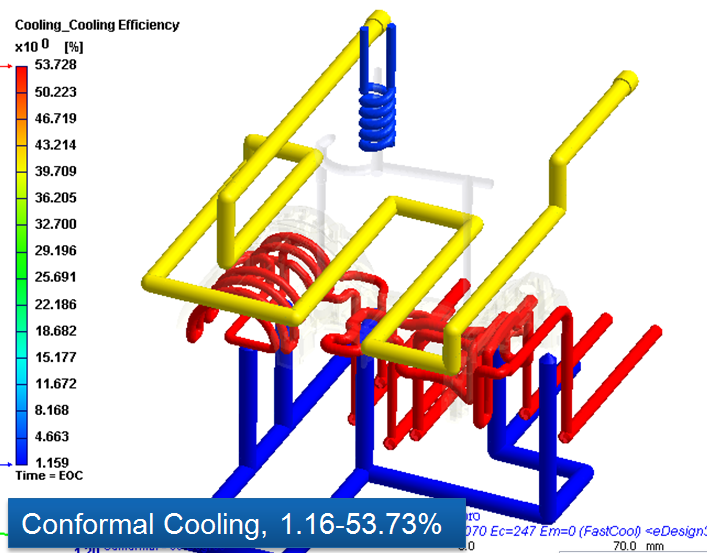

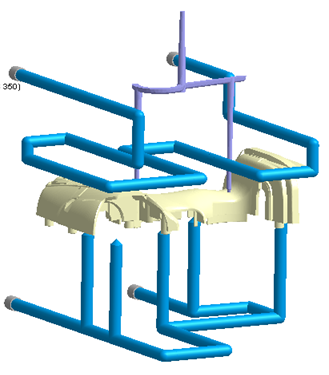

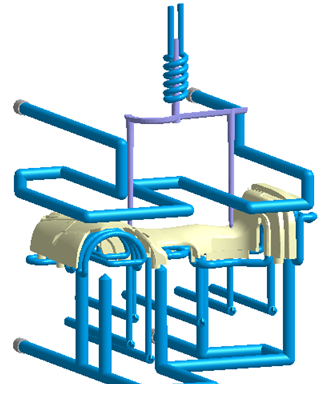

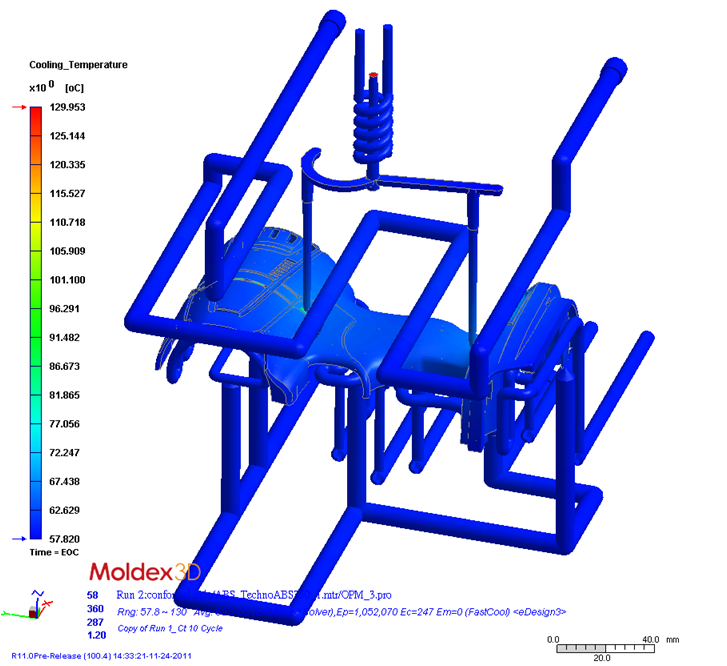

従来の冷却技術とコンフォーマル冷却技術の冷却効率を比較します。従来の冷却技術では、コア側にバッフルを用いていますが、コンフォーマル冷却では製品形状密着する冷却管形状を有しています。

a. 従来の冷却技術 (バッフル) b. コンフォーマル冷却技術

コンフォーマル冷却技術においては、キャビティ表面からその法線方向対して同じ距離に冷却管が配置されます。しかしながら、形状の制約から冷却管を配置できない場所も存在します。冷却管の平均直径は4mmで、キャビティ表面から冷却管の中心までは8.3mm、冷却管どうしの距離は9mmです。

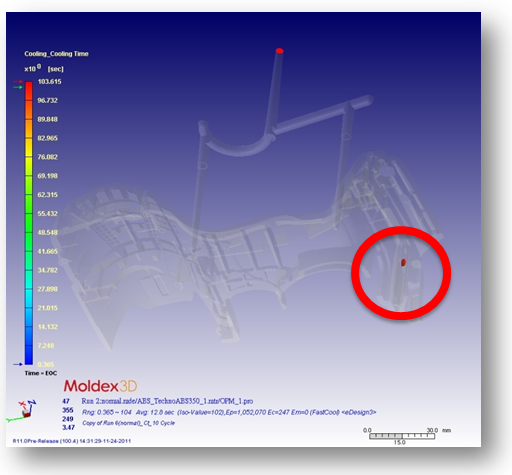

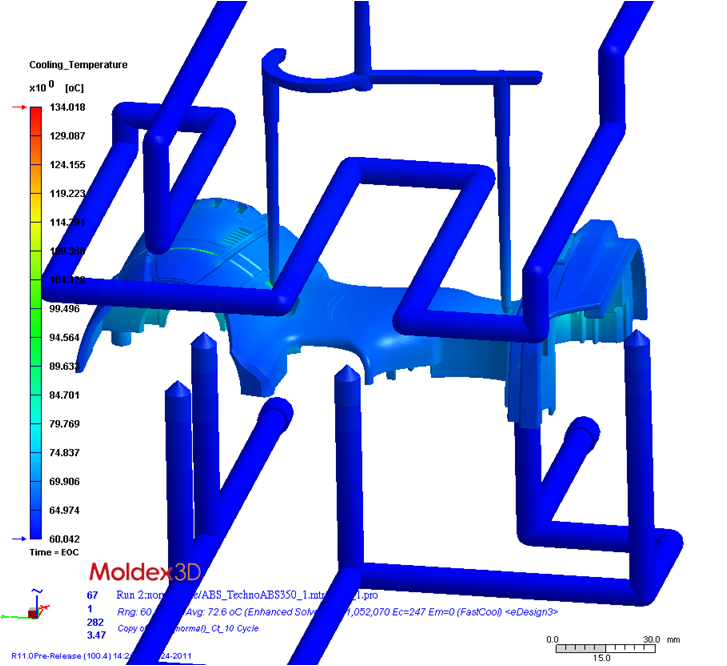

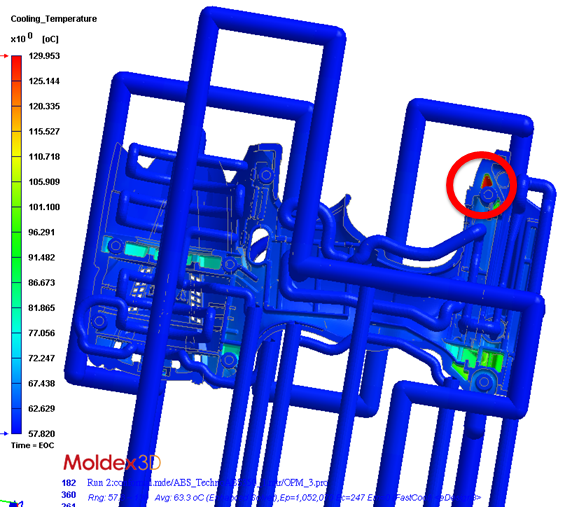

まず、従来技術を用いた結果を示します。冷却工程終了時点での製品表面の温度分布は、図に示す通り約60~134℃となっています。キャビティ側には均一で低い温度分布がみられますが、コア側では温度変化は大きくなっています。 もっとも温度が高くなっている領域を図中に囲って表示しています。付近に冷却管が存在していないことが原因です。

|

|

a. surface temperature is around 57.82 – 129.95 ℃ |

b. Highest temperature is shown in red circle |

次に、必要冷却時間の分布を示します。必要冷却時間は、保圧工程終了時から取り出し温度になるまで、各領域がどの程度時間を要するかを表します。もっとも長い時間は約101秒となり、デフォルトの冷却時間(20秒)では不十分であると言えます。

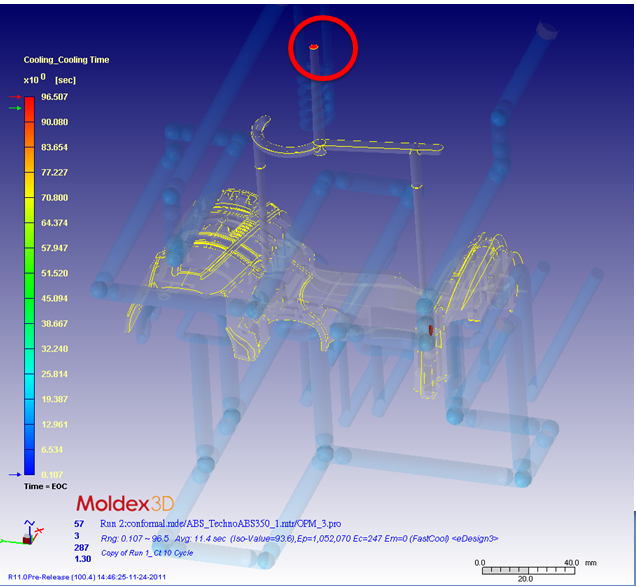

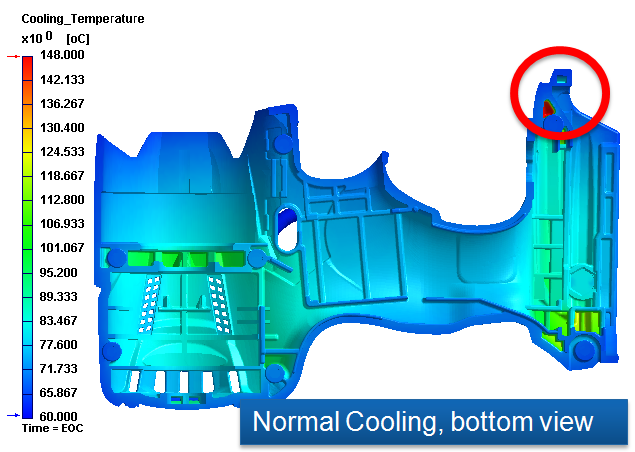

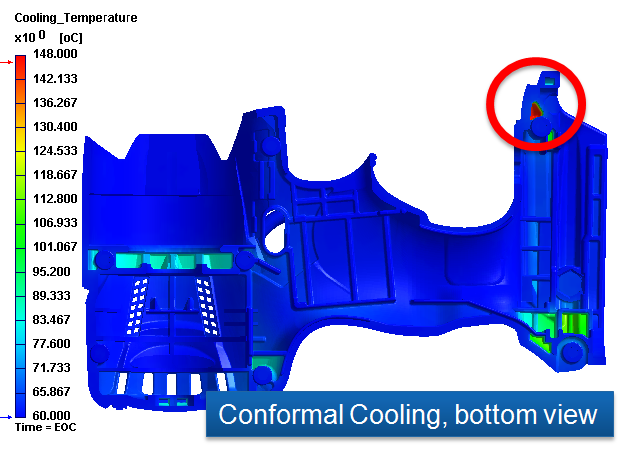

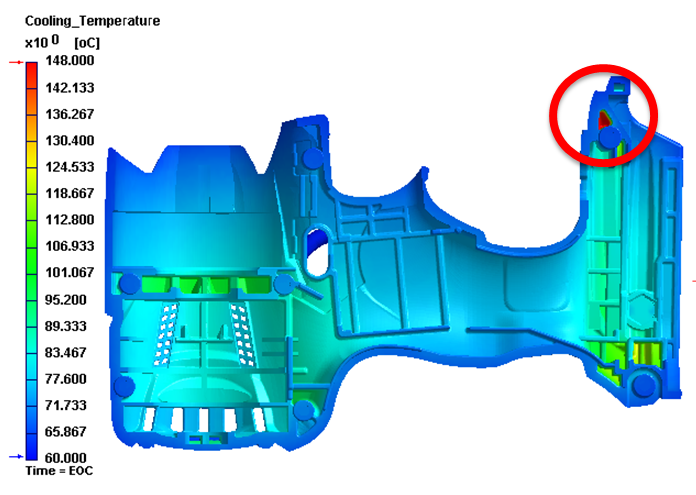

次に、コンフォーマル冷却技術の結果を示します。冷却工程終了時の製品表面の温度分布をみると、約57~130℃の分布を示しており、これは従来技術と比べると低くなっています。さらに、コア側の温度分布も従来のものよりなだらかになっていることがわかります。

必要冷却時間の最大値も約97℃となっており、低減しています。

コンフォーマル冷却技術を用いることによって、コア側の温度を効果的に下げていることがわかりますが、図中に囲った温度が高い領域は未だ残っています。

次に、冷却効率の比較を示します。従来技術においては、バッフルが製品のコア側に到達できていないため、コア側では全ての熱の1/3しか吸収できていません。一方で、コンフォーマル冷却技術を用いることで、冷却効率は約54%まで上昇します。バッフルを用いた冷却管は1.16%の低い効率しか実現できません。

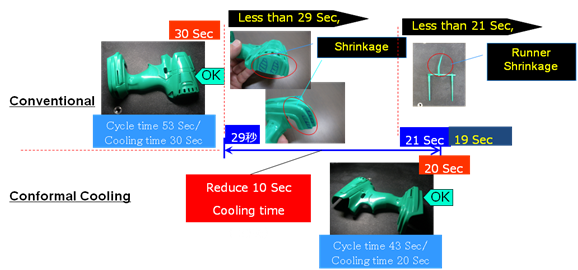

冷却管の設計において、サイクルタイムも重要な因子となります。従来技術と比較して、コンフォーマル冷却技術は10秒(33%)短縮することができます。もちろん製品の品質は維持しています。

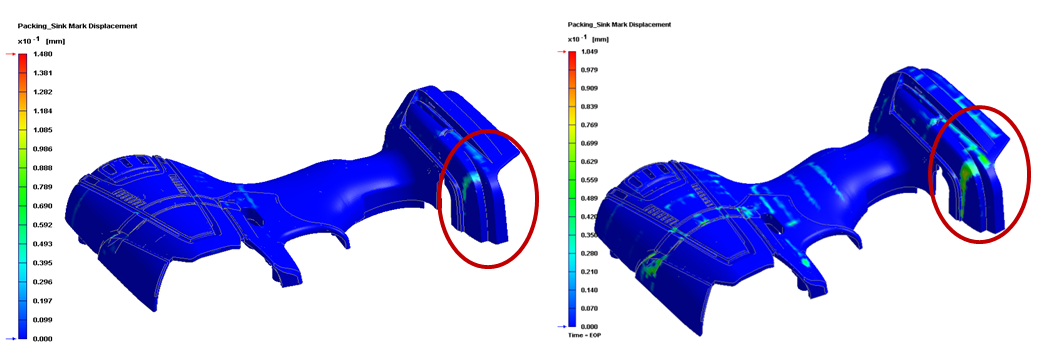

例えば、製品品質の指標として「ひけ」を用いることができます。下図は従来技術で30秒の冷却時間を適用した場合と、コンフォーマル冷却で20秒の冷却時間を適用した場合のひけの比較です。2つの結果において、ひけの量に差異がみられないことがわかります。(従来の冷却:0.07mm、コンフォーマル冷却:0.08mm)

Displacement 0-0.148mm Displacement 0-0.105mm

Displacement 0-0.148mm Displacement 0-0.105mm

従来の冷却技術の冷却効率には限界があり、冷却管が製品表面まで到達できないため改良も難しい面があります。コンフォーマル冷却技術を用いることで、製品の品質を維持したままで冷却時間の短縮と冷却効率の向上を実現できることを示しました。

また、コンフォーマル冷却技術はサイクル時間の低減と、同じ時間での製品品質の向上に効果的であると言えます。また、設計時にMoldex3Dを用いることでコンフォーマル冷却技術の効果を予測することが可能となります。