- 顧客名:台湾日芯科技

- 地域:台湾

- 業種:光学

- 導入ソリューション:Moldex3D eDesign ソリューション;流動解析モジュール Flow、保圧解析モジュール Pack、冷却解析モジュール Cool、そり変形解析モジュール Warp

台湾日芯科技は1976年に日本の日新との技術協力により設立されました。主な製品は、平面、非球面、球面プラスチックレンズ、光学ヘッド、携帯電話用レンズ、精密プラスチック金型、精密プラスチック成形ギア、機械コンポーネント、多層薄膜真空光学コーティングなどの光学製品です。(出典)

概要

ヘッドアップディスプレイは自動車市場において非常に人気のある製品です。ディスプレイコンバイナーは他の光学レンズよりも大型で重量があり、成形の難易度が高いことから、最終プロセスの蒸着で使用する治具が非常に重要となります。本事例の目標は、製品を保護するために治具のパフォーマンスを最大限に発揮し、蒸着時の不良品率を低減することにあります。台湾日芯科技チームは、金型設計の初期段階でMoldex3Dを使用し、問題の検証と改善に役立てることにより、治具の平坦度を確保し、変形量を最小限に抑えて成形効率を向上させ、金型コストと将来の量産時における潜在的なリスクの低減を実現しました。

課題

- 製品の平坦度

- 開発コストの削減

導入ソリューション

Moldex3Dのシミュレーションを利用することで、金型設計の製品の平坦度への影響をすばやく理解し、評価することが可能となります。台湾日芯科技チームは、Moldex3Dを利用してメイン、サブランナー設計、ゲート位置、冷却回路設計のさまざまな組み合わせを解析し、最適な設計の組み合わせを導き出すとともに、台湾日芯科技のエンジニアは、Moldex3Dの測定ノードウィザードを利用して、製品の変形量を評価し、製品の平坦度を確保することができました。また、Moldex3Dのシミュレーションでは、材料が変形量に与える影響を含め、製品成形の最適化を考慮に入れることもできます。

成果

- 製品の平坦度を約85%改善

- 金型修正、設計変更コストの削減

- 製品開発、設計時間の短縮

ケーススタディ

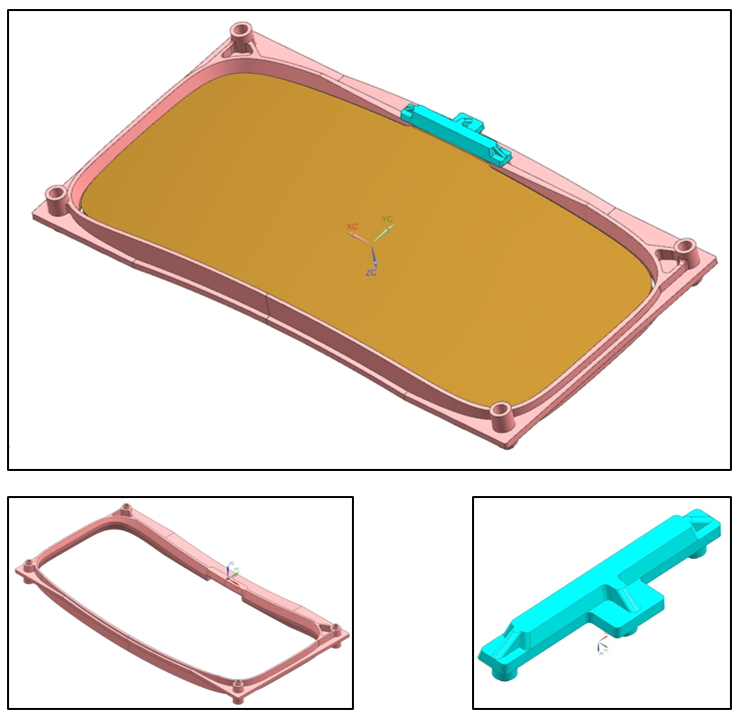

本事例の治具製品は本体と上部カバーの2つに分かれており(図1)、両者の体積には大きな差がありますが、ファミリーモールドであることが求められます。

図1 本事例の治具製品に含まれる本体(左)と上部カバー(右)

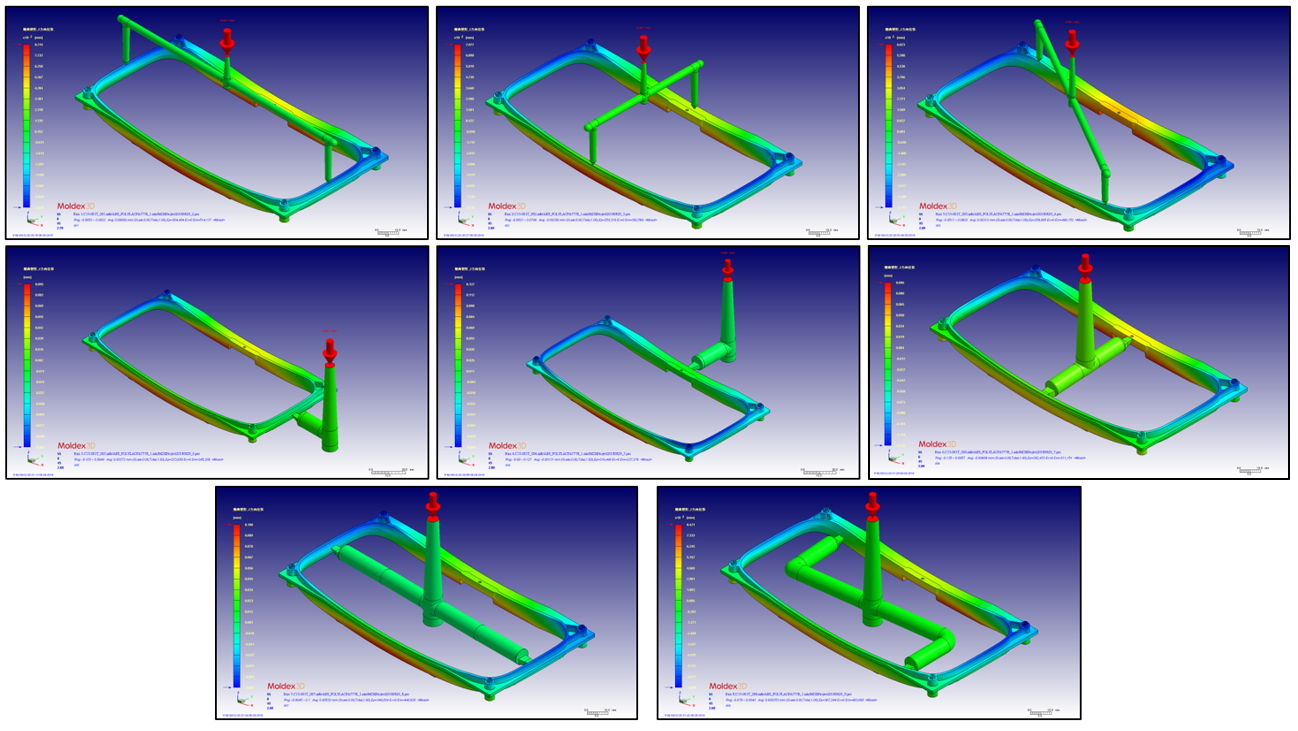

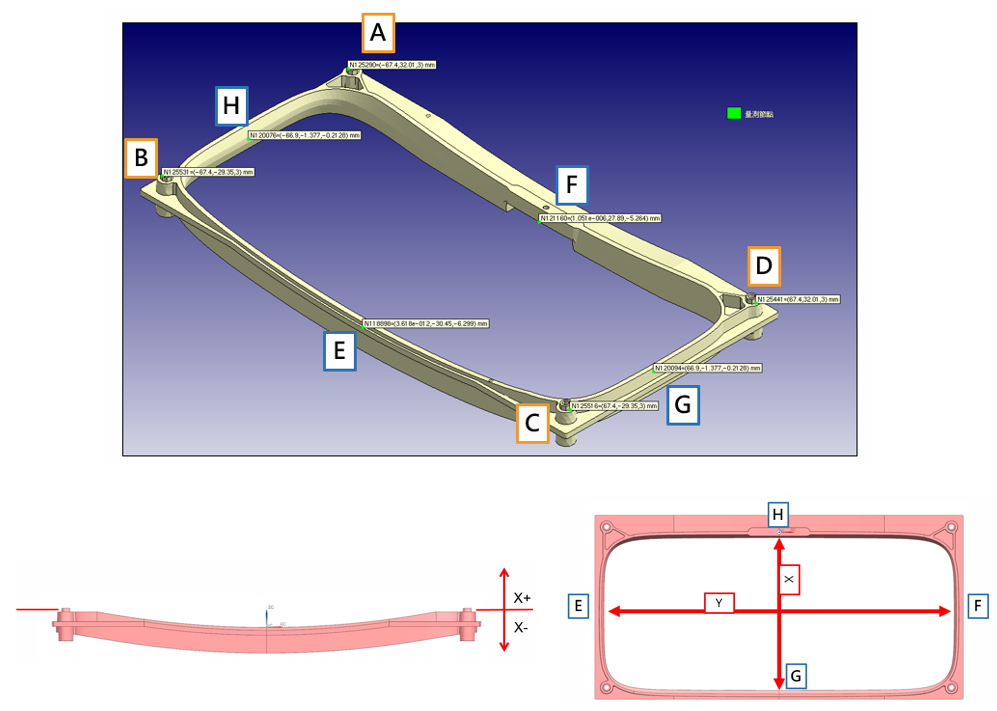

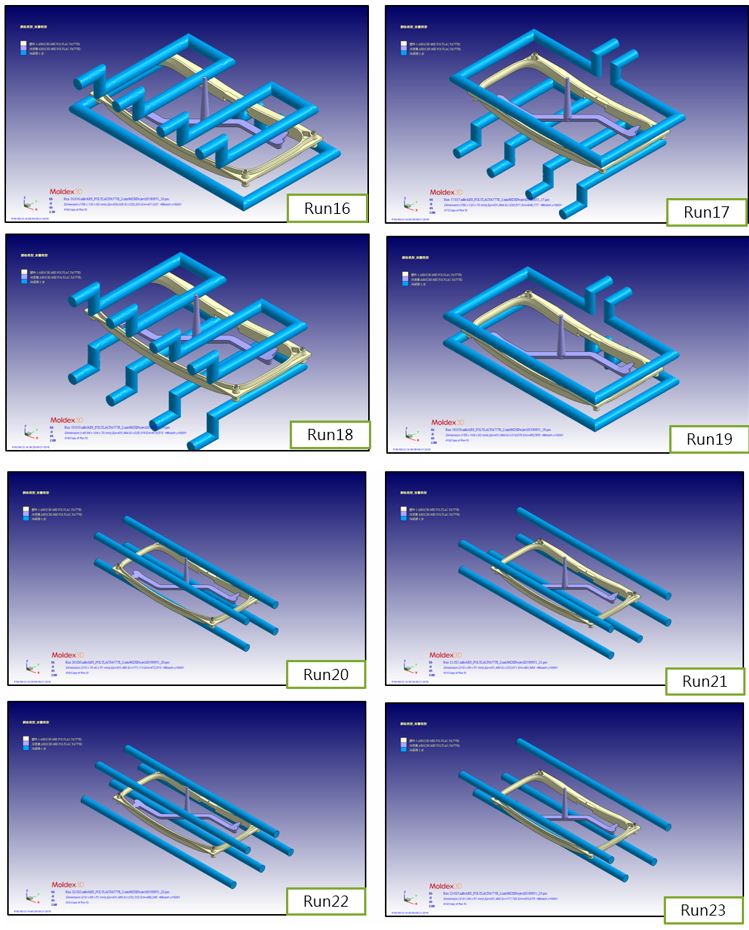

治具の設計決定後、台湾日芯科技チームは、2プレート、3プレート金型モデルを含む実現可能な金型構造の予測を行いました。解析にはさまざまなランナーとゲート設計が含まれ(図2)、測定ノードを使用して平坦度や収縮距離を測定します(図3)。この解析の目的は、充填効率が高く、サイクルの短縮が可能で、製品変形を低減できるランナールートを特定することにあります。

図2 さまざまなランナーとゲート設計

図3 測定ノードによって測定される平坦度(左)と収縮距離(右)

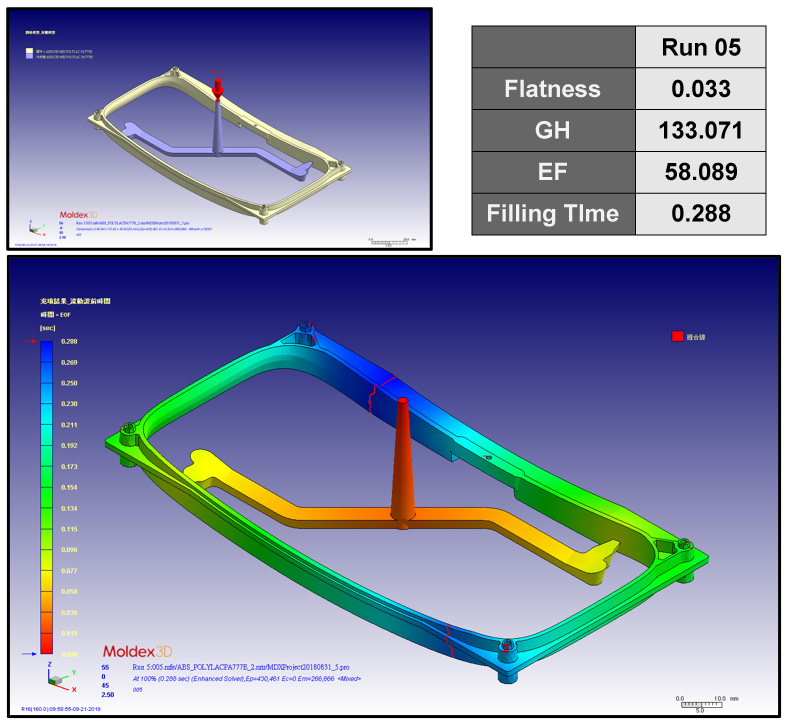

平坦度と収縮距離結果に基づき、上部カバーと下部カバーのファミリーモールドという条件を考慮すると、ゲート設計では上部カバーに十分なスペースを確保する必要があり、最終的に図4に示すランナー設計が採用されました。

図4 最終的なランナー設計

台湾日芯科技チームの次なる目的は、最適な冷却回路設計を決定することでした。さまざまな組み合わせの冷却回路設計をシミュレーションしたところ(図5)、冷却回路は製品の平坦度や収縮距離にそれほど影響しないことが確認されました。そこで、金型構造を考慮し、最終的な冷却回路設計としてRun 16を採用することにしました。

図5 さまざまな冷卻回路設計

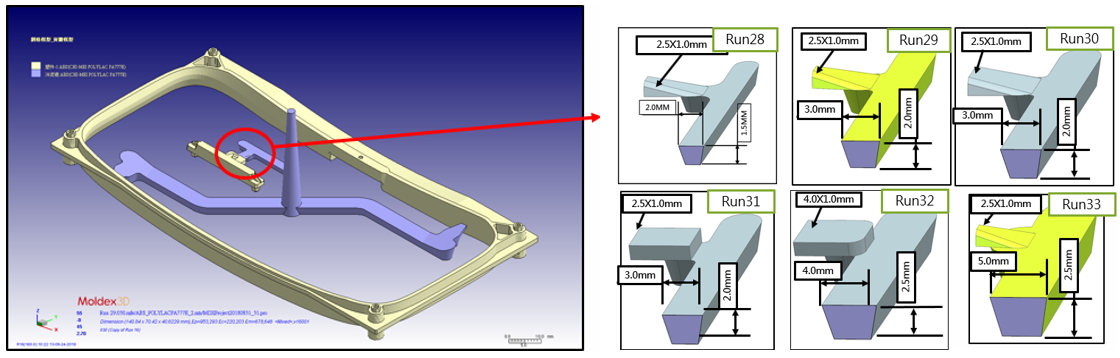

最終ステップは、製品の上下部カバーのファミリーモールドを可能にする、最適なサブランナーの特定でした。上下部カバーの体積には大きな差があり、また、両者を組み合わせる必要があるため、適切なゲートサイズの特定が求められます。

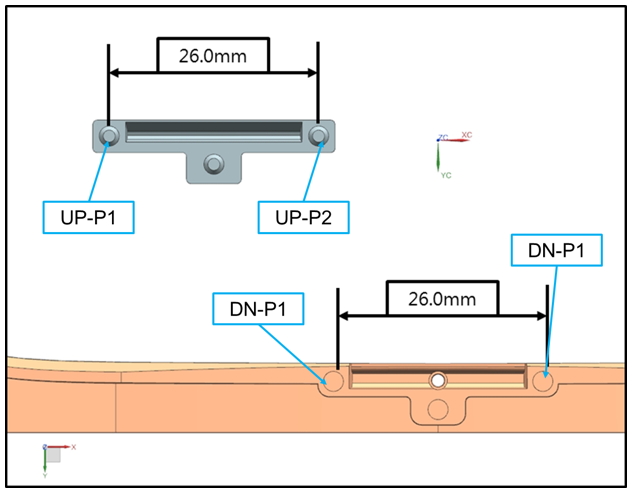

治具の組み立てには上下部カバーの3つの軸と穴を使用しますが、組み立て性能の実現において、対応する穴の距離にずれがあってはならないため、2つのコンポーネント上にそれぞれ測定ノードを配置することにしました(図6)。

図6 測定ノード位置

台湾日芯科技チームは上部カバーのランナーとしてRun 29を採用することにしました(図7)。このランナーは他に比べて薄く、インサート用に広いスペースが確保され、金型試作後に実際の状況に応じてランナーを調整することができます。

図7 上部カバーのランナー設計

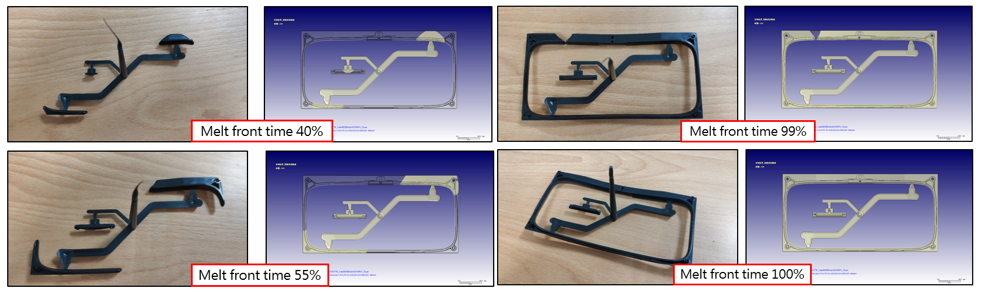

最後に実際の金型で試作を行い、金型の試作結果とMoldex3Dの解析結果を比較したところ、両者はほぼ一致し、シミュレーションの精度の高さが証明されました(図8)。

図8 実際のショートショット結果とMoldex3Dのシミュレーション結果の比較

結論

Moldex3Dの解析機能により、台湾日芯科技チームは必要な情報やデータをスピーディかつ集中的に得ることができ、それらを相互比較することにより、製品の機能要件に合ったソリューションを特定することができました。また、金型設計のミスや生産ラインの負担を低減し、コストの削減、生産能力の向上を実現しました。最も重要なのは、金型設計の経験則から実現可能性を検証できたという点にあります。