- 顧客名:SKF Technologies India Pvt Ltd.

- 国:インド

- 業種:電子

- ソリューション:Moldex3D Advanced

(出典: https://www.skf.com/in/our-company/index.html)

概要

どの業界にもそれぞれ特有の課題がありますが、装置の最大生産時間の向上、メンテナンスコストの削減、安全性の向上、省エネルギー、保有コストの削減などが共通の目標となっています。SKFは各分野における数十年にわたる豊富な専門知識を備えた各主要産業における設備メーカーおよびエンドユーザーの技術パートナーとして、製品の提供だけでなく、統一性のあるソリューションでクライアントの目標達成をサポートしています。

本事例でとりあげるSKFのセンサーの電子部品は、液体の浸入防止と機器の保護のために、適切なシーリングが必要であり、そのシール方法にはポッティングやオーバーモールド成形などがあります。SKFはMoldex3Dを用いて電子部品、コネクタ、ケーブル、プリント基板(Printed Circuit Board, PCB)を埋め込んだオーバーモールド成形のプロセス分析を行いました。

課題

- 設計修正と試作回数の削減

- シミュレーションと実際のサンプルの結果を比較し、欠陥の特定と製品の最適化を行う

- 製品の研究開発サイクルの短縮

ソリューション

SKFはMoldex3D Designerを用いて製品のBLMメッシュモデルを構築するとともに、シミュレーション分析を行いました。この他Moldex3Dの技術サポートチームも精力的にサポートを行い、効果的なソリューションを最短時間で提供しました。SKFの製品には電子部品、ケーブル、コネクタなどの様々なパーツが含まれており、そのために優れた製品品質を得ることは実に大きな課題でした。Moldex3Dチームの提案するBLMテクノロジーの使用により、SKFを目標達成に導くことができました。

利点

- プロセスパラメータの最適化に成功

- 欠陥の特定、設計修正、プロセス設定の改善提案

- シミュレーション結果に基づき、製品の品質に影響を与える原因を特定

ケーススタディ

第1段階の目標は、シングルキャビティの低圧オーバーモールド成形のシミュレーションを行い、本来のプロセス設定によって製品設計とプロセス上の欠陥がどのように発生するかを特定することでした。また、シミュレーション結果と実際に製造された製品とを一致させる必要がありました。第2段階の目標は、同一製品の2つのプラスチック部品のインサート成形の実現可能性を理解し、それと同時に最適な注入位置、ランナーとゲートの設計、冷却水路のサイズを見つけ出すためにオーバーモールド成形のレオロジー研究を行うことでした。また、第1段階で見つかった製品の欠陥も、この段階で完全に修正する必要がありました。

SKF技術センターはMoldex3D Advancedソリューションを利用して、オリジナルデザインの成形条件をシミュレートしました。最初に小型電子部品とキャビティのBLMメッシュモデルを構築し、次にMoldex3Dのシミュレーション結果から、ゲート位置によりある部分に充填の問題が発生していることが分かりました。また、壁の薄い部分に流れのヘジテーション現象が発生していました。それと同時に、成形プロセスにおいて、電子部品内部に残留応力があることも分かりました。SKFは以上の結果をふまえて、プロセスパラメータを最適化し、最低の成形圧力で最高のサイクルタイムを得ることに成功しました。

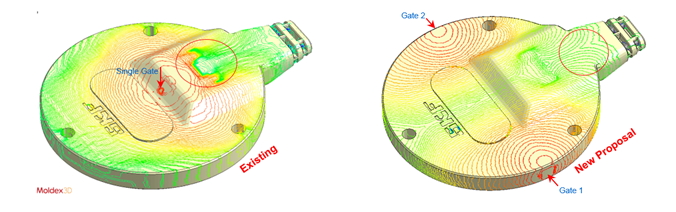

第2段階では、2つのキャビティの設計上、ゲート形状と位置の変更を行いました。また、第1段階で確認された欠陥に基づき、ランナーシステムのサイズと設計を修正しました。様々な変更によるシミュレーション結果を比較した後、最適な設計を見つけ出し、オリジナル設計と比較したところ、変更後の設計では流れが更にスムーズになり、ヘジテーション現象が解消されたことが分かりました(図1)。また、温度、圧力、熱残留応力も問題なく制御できるようになりました。プロセスの最適化後は、最高のサイクルタイム、コスト削減、低圧力成形を達成しました。

図1 オリジナル設計(左)の流れ分布にはばらつきがあり、一部で流れのヘジテーション現象が見られます(例:コネクタ部分)。ゲートを2か所にした変更後の設計(右)では、流れが均一であることが分かり、ヘジテーション現象もほぼ解消されています。

図1 オリジナル設計(左)の流れ分布にはばらつきがあり、一部で流れのヘジテーション現象が見られます(例:コネクタ部分)。ゲートを2か所にした変更後の設計(右)では、流れが均一であることが分かり、ヘジテーション現象もほぼ解消されています。

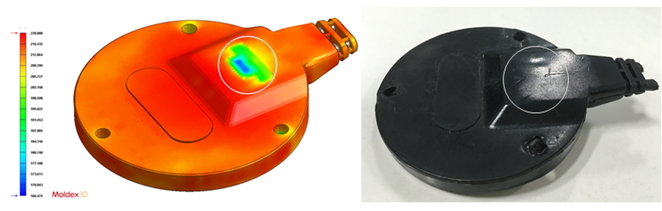

SKFはMoldex3Dを用いてオリジナル設計のシミュレーション、ならびに観察結果に基づくプロセスと設計の変更を行いました。同時に実際の製造から、オリジナル設計のシミュレーション結果と実際の状況とがほぼ一致していることも分かりました(図2)。設計変更後、Moldex3Dの解析結果では、オリジナル設計の問題改善だけでなく、サイクルタイムの短縮、製造コストの削減も示されています。また、実際の試作結果もシミュレーション結果と一致していることが分かりました。

図2 オリジナル設計のシミュレーション結果には凹みが見られます(左)。

図2 オリジナル設計のシミュレーション結果には凹みが見られます(左)。

試作品にも同様のものが見られ(右)、両者は非常に高い割合で一致しています。

結論

Moldex3Dの解析を通して、SKFは試作と製造を行う前に、プロセスパラメータが流れに与える影響の正確な理解と潜在的な欠陥予測を行うことができ、製品の研究開発サイクルが大幅に短縮されました。Moldex3Dの提供する正確な解析は、実験によっても実証されており、それによりSKF技術センターは、プロセスパラメータの最適化、製品の欠陥原因の特定とスムーズな修正を行うことができました。