技術サポートチーム エンジニア 鄧詠心

- 顧客名:逢甲大学

- 産業:教育

- ソリューション: Moldex3D Advanced Package; Designer BLM; Flow; Foam Injection Molding

逢甲大学は1961年に逢甲工商学院として設立され、1980年に逢甲大学(FCU)へ名称が変更されました。逢甲大学では、卓越した教育と革新的な研究により、アジア太平洋地域で高い評価を獲得する大学となることを長期的ビジョンとして掲げており、また同時に、広い世界的視野、専門知識、豊かな人間性を備えた次世代人材の育成に力を注いでいます。(出典)

概要

現在、靴産業市場は軽量化の傾向にあり、逢甲大学研究チームではMoldex3Dの発泡モジュール(FIM)を使用して、リサイクル可能な成形材料(SEBSエラストマー)の気泡をともなう充填プロセスにおけるゲート配置の影響と成形圧力の変化について調査しました。シミュレーションと実験を組み合わせることで、ゲート位置による厚みの変化が気泡の構造と分布に与える影響を検証し、最終結果として、発泡剤の代わりに射出発泡成形を採用することにより、製品重量を10%削減することに成功しました。

課題

- ゲート設計がメルトフローと成形品質に与える影響の調査

- 従来の成形プロセスにおいて生じる可能性のある製品の表面欠陥の克服

- 気泡構造の成長を予測し、使用材料の削減

導入ソリューション

本事例のインソール製品では、材料にSEBSエラストマーを使用することでリサイクル材の再利用が可能となり、グリーンサーキュラーエコノミーの要件を満たすだけでなく、製品重量の軽量化と製品表面の収縮欠陥も克服することができました。異なるゲート設計と製品の不均一な厚みが樹脂の充填挙動と発泡特性に与える影響を解析するため、Moldex3Dを使用して実験とシミュレーションの比較検証を行いました。

成果

- シミュレーションと実験結果が高い割合で一致し、サイバーフィジカルを実現

- 製品重量を10%削減し、製品の軽量化を実現

- グリーンサーキュラーエコノミー、製品軽量化、FIMプロセスの解明

ケーススタディ

靴産業では、従来インソールはプラスチックと化学発泡剤を金型に流し込んで作られており、製造コストと材料コストがかさんでいました。製品軽量化とグリーンエコノミーの発展にともない、混合ガスを添加する射出発泡成形(FIM)によって製品の材料使用量と製品重量を同時に削減することが可能となります。逢甲大学研究チームは、適切なゲート位置の特定、気泡分布の最適化、シミュレーションと実験結果の検証を目的として、SEBSエラストマーを使用した研究を行いました。図1は6つのゲートを備えた既存の金型で、これをサンプルとして製品の3Dモデルと境界層メッシュを作成し、Moldex3Dを使用して製品の流動挙動と発泡特性を解析しました。

図1 インソール金型および製品

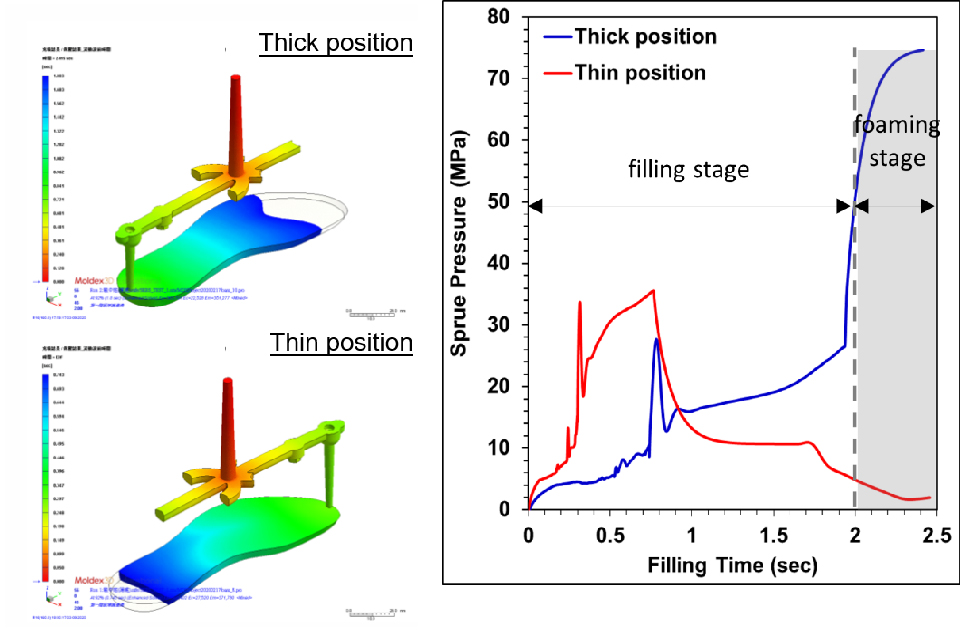

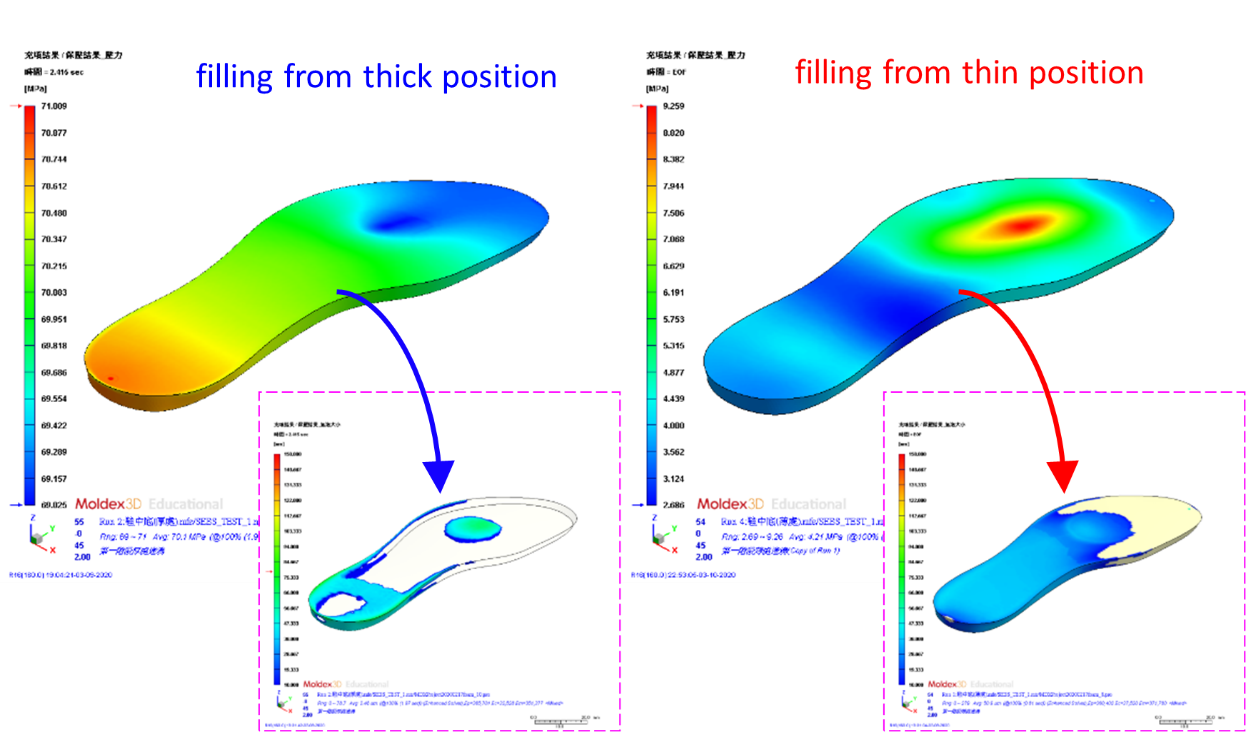

解析結果は、ゲート位置の違いにより、スプルー圧力、キャビティ圧力、気泡サイズに変化が生じることを表しています(図2、図3参照)。厚肉部分からプラスチックを注入すると、製品の厚みが流動方向に従って減少するため、充填終了時にはスプルー圧力とキャビティ圧力が上昇し、キャビティ内が高圧になることで気泡の成長が制限されます。反対に薄肉部分から注入すると、充填終了時のキャビティ内圧力が低くなり、より良好な発泡効果を得ることができます。

図2 異なるゲート位置でのスプルー圧力

図3 キャビティ圧力と対応する気泡サイズ (a)厚肉部分から注入 (b)薄肉部分から注入

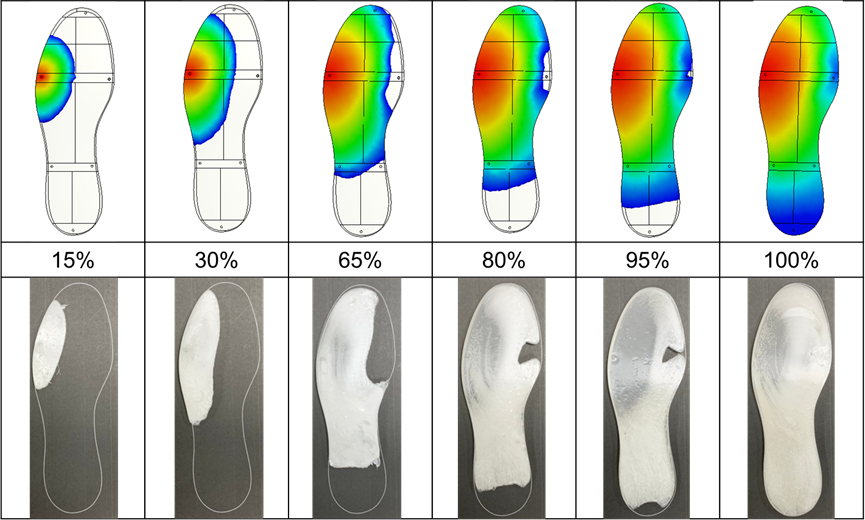

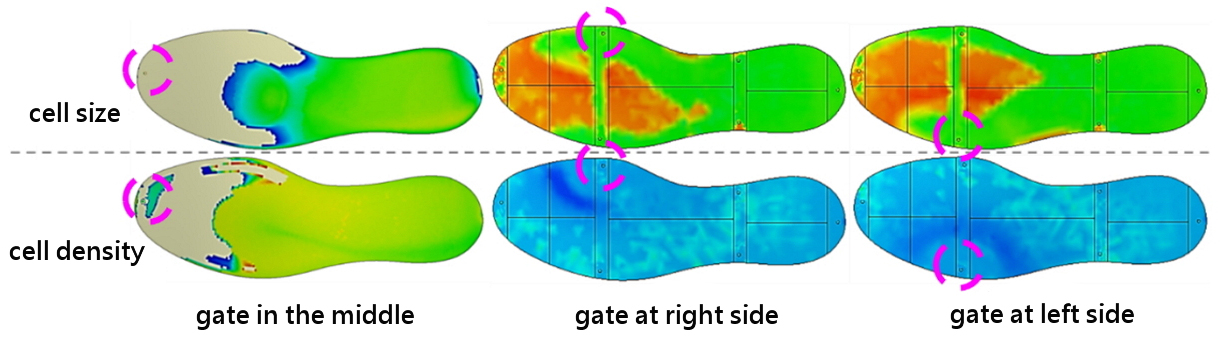

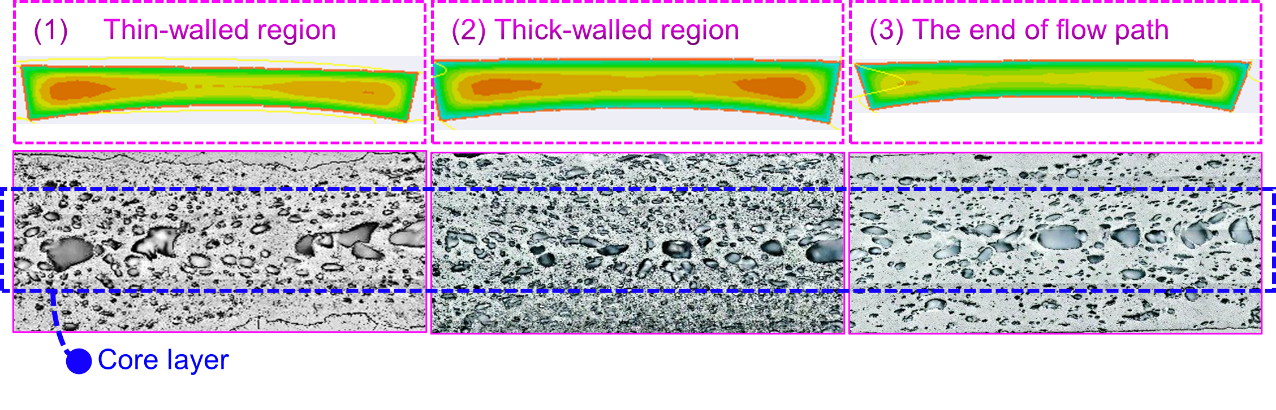

Moldex3DのフローパターンはFIM実験でも確認されており(図4)、メルトフロントのシミュレーション結果は実験結果とほぼ一致しています。ゲート位置を左右に変更すると、不均一な厚みは気泡サイズや気泡密度に影響を与えます。製品の厚みとフローパターンの違いによってキャビティの圧力分布が変化し、気泡の成長が制限されます。

この結果から、インソールの中央から注入するよりも、両側から注入するほうがより良好で均一な発泡効果が得られることがわかりました(図5)。

図4 Moldex3Dのメルトフロント図(上図)とショートショットテスト(下図)

図5 ゲート位置の影響を受ける気泡サイズと密度

気泡分布の微細構造は実験によっても確認することができます(図6)。シミュレーションと実験結果を比較することで、発泡プロセスがキャビティ圧力とフローパターンから受ける影響について理解しやすくなります。結果から気泡はスキン層よりもコア層でより成長することが確認できます。また、FIMで製造されたインソールの重量は従来の射出成形よりも10%軽く、製品の軽量化という目的を実現することができました。

図6 気泡分布の微細構造

結論

本事例では、ゲート位置による製品の不均一な厚みがスプルー圧力、キャビティ圧力、フローパターンに影響を与え、気泡サイズと気泡密度の違いにつながっていることが確認できました。Moldex3DシミュレーションとFIM実験の結果に高い割合での一致が見られたことから、逢甲大学研究チームでは発泡特性をさらに理解するためにゲート位置を最適化しました。今回、SEBS/FIMプロセスを適用することで、インソール製品はグリーンサーキュラーエコノミーと製品軽量化の目標を達成することができました。