東京精機は、 Moldex3Dを使用し、地域でトップの金型メーカーになりました。同社が提供するのは、単純な統計数字ではなく、CAE解析レポートと鮮明な写真やグラフィックです。顧客がこうしたサービスや解析に対して、これまで以上の信頼感を抱いていることは明らかです。東京精機に潜在的顧客が次第に増えていることがこれを物語っています。「今や、直感や過去の経験に頼る金型設計では、最新の製品設計に対応することは難しい」とチョン氏は指摘します。「我々の最大の利点と秘密兵器は、科学的かつ高精度なCAE計算を用いることだ。これは金型設計の質を決定付ける。さらにはコky買うに当初の設計を修正するように説得することができる」。現在、東京精機が製造する金型の 50% 以上を自社で修正しています。例えば、印刷機部品のランナーバランスの悪さの問題や、有名ブランドのカメラ部品のそり変形の改善などがそうです。

しかしCAE解析はチョン氏の仕事の一部にすぎません。彼は Moldex3D を利用して、プロジェクトの実行時間を効率的に管理しています。「これまでに経験したことのない設計の金型を確実に製造するには、週に2、3日を解析に充てる必要がある。そのためコンピュータを夜中に作動させ、CAE解析を行う」。そしてさらに彼はこう付け加えました。「 Moldex3D Solid 解析と実際の金型の試行時間を比較すると、前者の方が投資効果が高い。修正と試行錯誤に用する 50%以上の時間を削減できるからだ」。

射出成形解析には異なった観点から、また多様な要求に基づき論じられる多くの様々な研究課題が含まれます。金型製造業者にとって、製作に充てられる時間は極めて短いので、明快な解析が、顧客にとって素早く効率的に問題を排除する際の決め手となります。東京精機のエンジニアリングマネージャーのチョン氏は、このコンセプトを設計と製作に採用しているため、 Moldex3D が多いに活用されています。ここに2つのキーポイント、すなわち射出成形シミュレーションにおける流動バランスおよびウェルドラインについて論議するために、東京精機から提供されたケーススタディを紹介します。

流動バランス問題

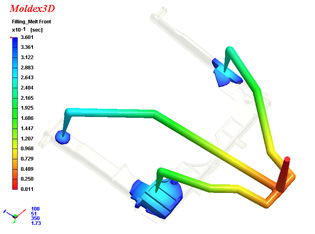

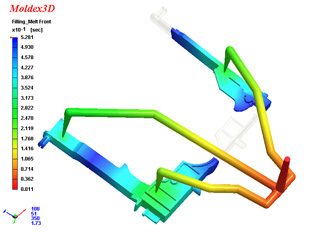

流動パターンのバランスをとることは、変形問題を未然に防ぐ良い方法です。特に精密な製品では、通常流動バランスを比較データとして扱います。ここに紹介するケースは、 DVD-Rom の内部部品であり、月間 60,000個が製造されています。顧客から東京精機への要望は、平坦性のほかに、ランナーの重量を削減することでした。それはランナーの重量が部品本体よりも明らかに大きかったためです (20g:16g)。ランナーの設計を5回にわたり修正した結果、流動バランスが当初の設計の88% から99% に改善され、ランナーと部品本体の重量はそれぞれ 10g と16gになりました。 (図 1~4参照)

|

|

図1 当初の設計でのメルトフロント分布(60%充填) |

図2 当初の設計でのメルトフロント分布(80%充填) |

|

|

図3 修正を加えた設計でのメルトフロント分布( 60% 充填) |

図4 修正を加えた設計でのメルトフロント分布(99% 充填) |

ウェルドライン問題

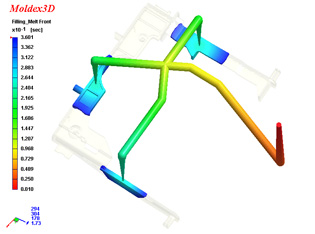

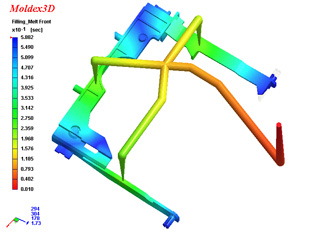

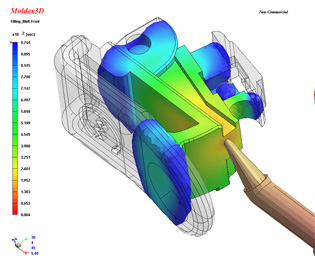

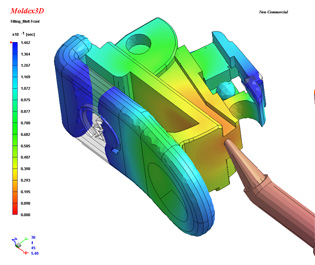

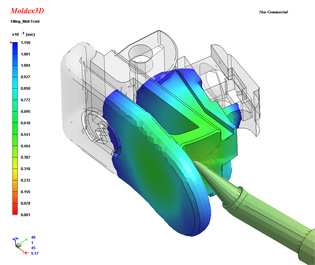

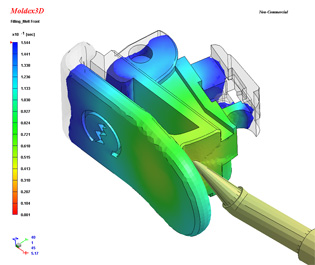

ウェルドラインの位置と長さは、製品に外観上の問題や機械的強度の問題があると疑われる場合、シミュレーションの分野では通常、一番に考慮の対象になります。このケースでは、オートバイのホーンボタンについて検討します。ホーンボタンは、加工後に何回もプレスされます。従って、ウェルドラインは部品の強度に影響する要因になります。そのため、部品を成形するときは力を受ける領域にウェルドラインがくることはなるべく避けなければなりません。ところが、シミュレーション過程で、力がかかる場所にウェルドラインがあることを発見した場合、この部品は不当な力を受けることが示唆されます。この問題は、ゲートの位置を変更することで解決されます。(参照図. 5~8)

|

|

図5 当初の設計でのメルトフロント分布(60%充填) |

図6 当初の設計でのメルトフロント分布(90% 充填) |

|

|

図7 修正を加えた設計でのメルトフロント分布( 60%充填) |

図8 修正を加えた設計でのメルトフロント分布(90%充填) |

Moldex3Dを使用し、東京精機はさらに改善を進めていく

東京精機では、新しい金型の開発は3週間以内に完了させることが可能でしたが、金型の試行時間や手直しは手に負えない問題でした。金型設計の支援にMoldex3D を導入してからは、金型の試行回数が3回以内に抑えられています。

* This case was published in June, 2005. Moldex3D News No. 11