- 顧客名:ライトン

- 分野: 電子

- ソリューション: Moldex3D先進ソリューションパッケージ / FEA/マイクロメカニクスインターフェース

- 地域: 台湾

概要

CIS(コンタクトイメージセンサ、Contact Image Sensor)は、スキャナー構造内の重要な要素です。ライトンは、CISフレームとガラスのアセンブリ後、製品の運送過程において、残留応力の放出によりCISフレームが変形し、ガラス脱離という問題がもたらされることを発見しました。この問題を解決するために、ライトンは樹脂流動解析ソフトウェアMoldex3D AdvancedソリューションとFEAインターフェース機能モジュール、構造分析ソフトウェアLS-DYNAにより、製造工程で発生する残留応力が製品の変形に与える影響を探りました。そして射出製造工程の改良後、ライトンは予定時間内に欠陥ゼロの製品を製造することに成功しました。

課題

- 細長い製品はアンバランス現象を容易に引き起こす

- 変形範囲は必ず水平方向に0.4mm以内、垂直方向に0.8mm以内に制御されなければならない

- CISフレーム変形は製品の脱離をもたらす

ソリューション

Moldex3D FEAのインターフェース機能とLS-DYNAを併用することで、ライトンはモジュールテストのコストを支出することなく、フィード位置と成形条件の最適化を行い、製品反り変形の減少に成功しました。

メリット

- 流動のアンバランスという問題を解決

- X軸変形量が50%減少(0.34mmから0.17mmに)

- 製品の脱離問題を解決

- 製品の高精度品質を達成

ケーススタディ

スキャナーのCISフレームは通常、高精密度が求められます。この目標を達成するために、ライトンはMoldex3DとLS-DYNAを結合し、CISフレームのサイズ安定性を改善させ、成形後の製品変形量を容認範囲内としました。

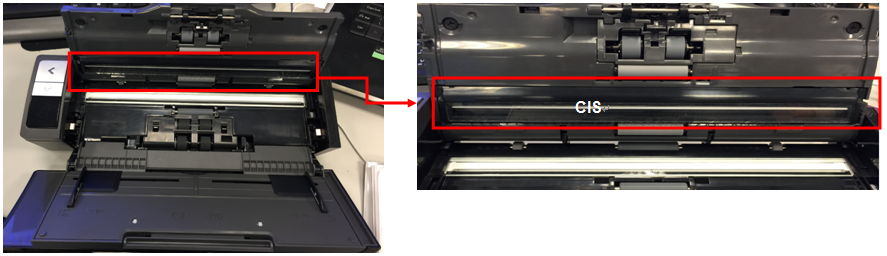

Fig.1 スキャナーCISフレーム(赤い枠)

Fig.1 スキャナーCISフレーム(赤い枠)

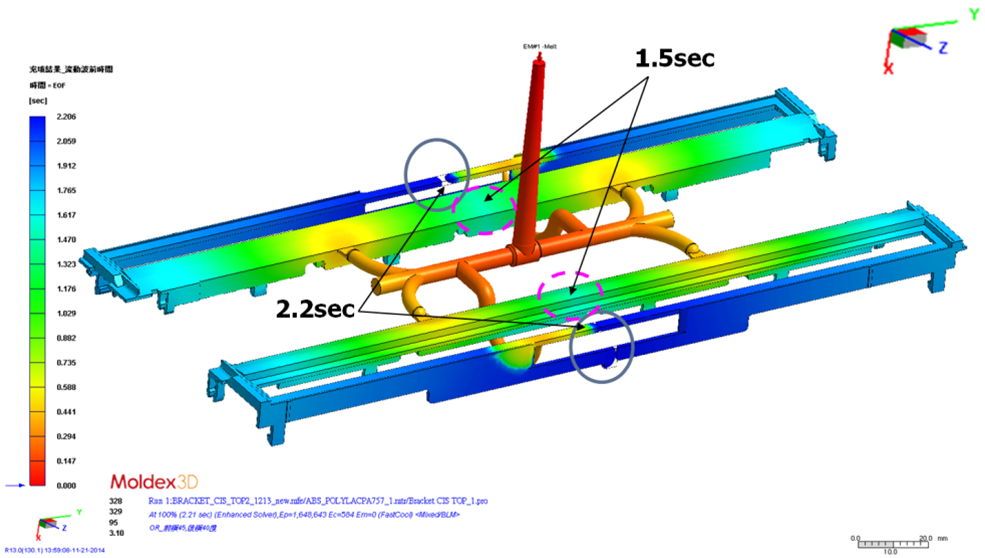

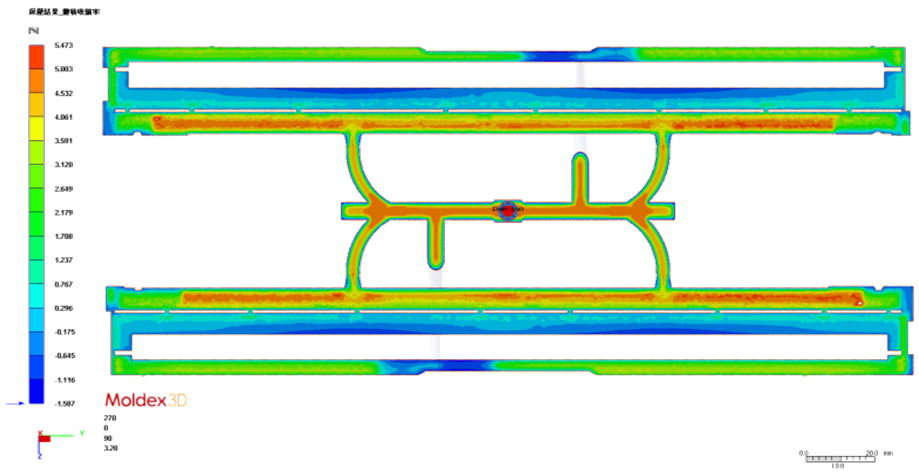

ライトンはMoldex3D Advancedソリューションの製品オリジナル設計に対して、従来の射出製造工程の成形条件をシュミレーションしました。結果、製品に局部流動アンバランスと体積収縮の問題があり、変形のリスクが存在することが示されました。99.9%まで充填する段階で、非充填エリアの充填時間は充填完了エリアと比べて0.7秒遅くなります(Fig.2)。オリジナル設計のゲート数によりゲート付近に圧力が集中し、過度の体積収縮率がもたらされました(Fig.3)。冷却段階で、高度に収縮したエリアは気孔や凹みをもたらす可能性があります。本ケーススタディの製品は、外観精度への要求が極めて高く、そのため、反り変形は解決が必須の問題となりました。

Fig.2 99.9%充填時の流動波前

Fig.2 99.9%充填時の流動波前

Fig.3 オリジナル設計の断面の体積收縮状況

Fig.3 オリジナル設計の断面の体積收縮状況

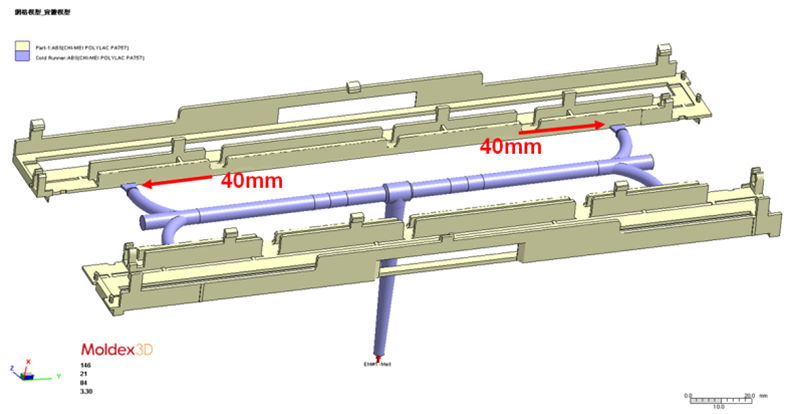

流動のアンバランスを最低に抑え、反り変形問題を解決するために、ライトンはゲート設計を変更しました。最も中心にあったゲート(Fig.4)を移動させ、外側ゲートも40mm外に動かしました。Moldex3Dのシュミレーション結果(Fig.5)に基づくと、変更後の設計は効果的に反り変位を改善することができます。

Fig.4 設計変更モデル

Fig.4 設計変更モデル

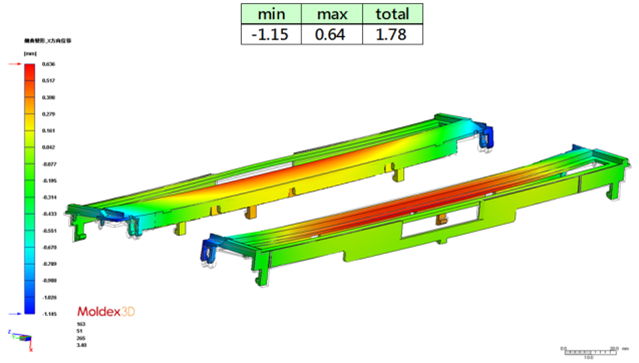

Fig.5 設計変更後のX軸変形

Fig.5 設計変更後のX軸変形

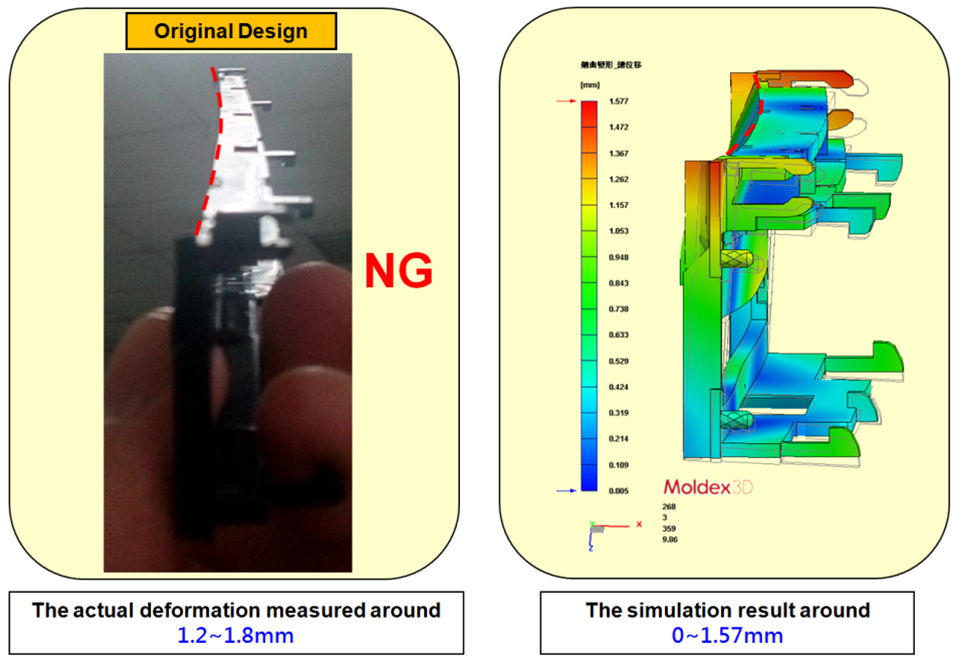

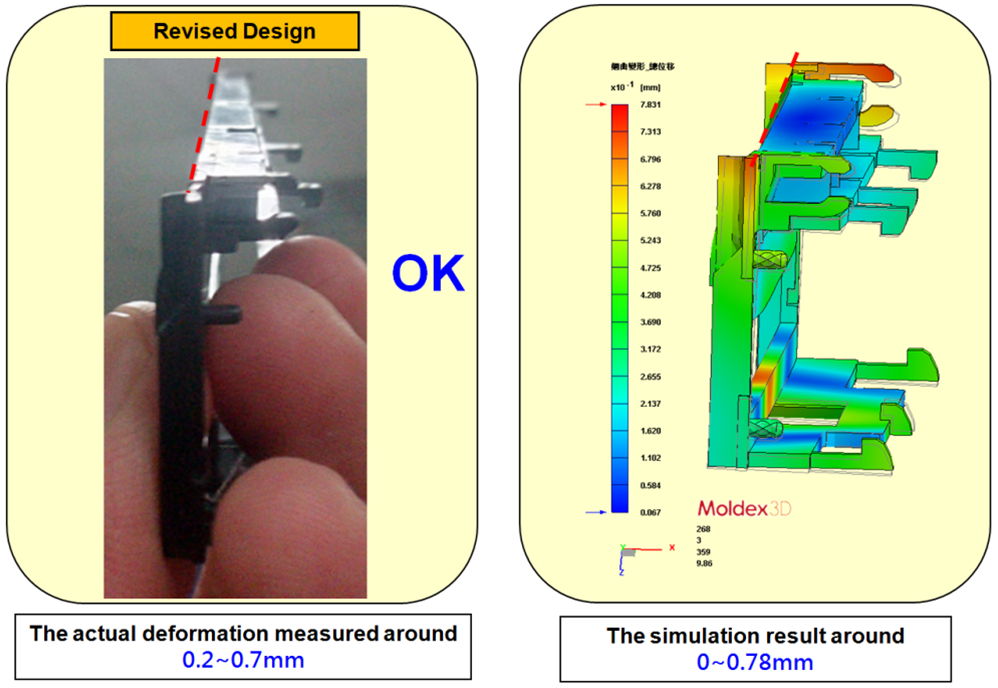

次は、ライトンの実験検証シュミレーション結果です。Fig.6が示す通り、シュミレーション分析及び実験結果は全てオリジナル設計に明らかな変形があることを示しました。比較すると、設計変更後の製品(Fig.7)には明らかな收縮エリアがなく、反り変形問題はすでに大幅な改善が得られました。実験証明を経て、Moldex3Dのシュミレーション結果と実際のテスト結果高度に合致しました。

Fig.6 オリジナル設計の実際のテスト結果左)とシュミレーション結果(右)の製品変形状況の比較

Fig.6 オリジナル設計の実際のテスト結果左)とシュミレーション結果(右)の製品変形状況の比較

Fig.7 設計変化後の実際のテスト結果(左)とシュミレーション結果(右)の製品変化の状況比較

Fig.7 設計変化後の実際のテスト結果(左)とシュミレーション結果(右)の製品変化の状況比較

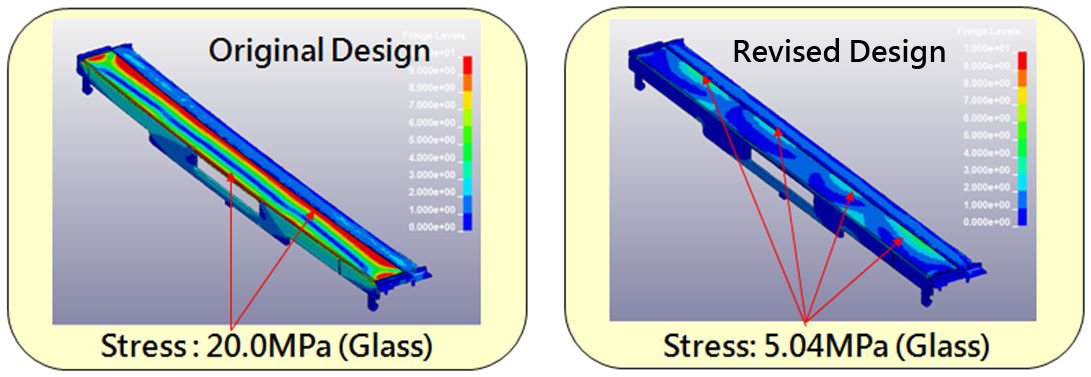

Moldex3Dは、樹脂流動解析結果を構造解析ソフトに対応させ、更に製品アセンブリの構造解析を行います。ライトンはLS-DYNAで構造解析を行い、線性弾性解析アセンブリ過程で引き起こされる変形と応力残留(Fig.8)を分析しました。オリジナル設計において、CISフレーム変形はガラス構造に対する圧縮力により、ガラスの脱離を導きました。設計の最適化後、約75%の残留応力を減らすことができました。

Fig.8 ガラス構造とCISフレームのアセンブリ後のオリジナル設計(左)と設計変更(右)の応力変化の比較

Fig.8 ガラス構造とCISフレームのアセンブリ後のオリジナル設計(左)と設計変更(右)の応力変化の比較

結論

Moldex3DとLS-DYNAの併用により、正確に製品の反り変形を予測することができました。Moldex3D FEAインターフェース機能モジュールにより、樹脂流動解析から得られる繊維配向、熱機械性質、残留応力などの分析情報をLS-DYNAに出力し、構造解析において射出製造工程で発生する材料属性変化を完全に考慮することができ、更に信頼できる解析結果を得ることができます。ライトンはコストと効率の両立に成功し、高品質製品を生産し、プラスチック製品設計と製造においてより自信を得ました。