Edited by Barton Lin, Senior Engineer at Technical Support Team, Moldex3D

- 顧客名:清華大学

- 地域:台湾

- 業種:教育

- 導入ソリューション:Moldex3D eDesignソリューション&Moldex3D RTMモジュール

清華大学は、国共内戦後の台湾において、原子科学に重点を置く教育・研究機関として再設置されました。当初は理工学系の大学として発展してきましたが、近年は人文社会、生命科学、電気情報および技術経営の各学部が新設され、文系学部と理工系学部の両方を擁するバランスの取れた総合大学として発展し続けており、東アジアを代表する大学の一つに数えられています(出典:https://www.nthu.edu.tw/)。

概要

現在の風力タービンブレードは、多くの主要部分に複合材料を使用しています。複合材料は、コア材を両面から一定のレイヤー数の繊維でサンドイッチ状に挟む構造をしており、一定の構造強度を保ったまま風力タービンブレードの重量を効果的に減らすことができます。現在、コア材には主にPVCおよびバルサ材が用いられており、樹脂を円滑に注入できるよう、コア材表面に一定幅の溝が刻まれています。そのため、精度の高いシミュレーション結果を得るには、従来のRTMシミュレーション法ではなく、繊維と溝のシミュレーションを同時に行う必要がありました。

課題

コア材には溝とチャンネルがあるため、本事例においては、一般的な純繊維のRTMシミュレーションを行うだけでなく、さらに複雑なジオメトリ構造も扱う必要があり、より高い難度のシミュレーションが求められていました。

導入ソリューション

Moldex3D RTMモジュールは、各レイヤーに対して異なる属性および繊維配向を定義することができ、複雑なRTMプロセスのシミュレーションに役立ちます。その特有の浸透率機能、ならびにPVCコア材上の溝およびチャンネルの流動特性の正確なシミュレーションにより、シミュレーション結果と実験結果の精度の高い比較を行うことができます。

メリット

- サンドイッチ構造の流体挙動シミュレーションの精度向上

- RTMシミュレーションプロセスの簡略化による開発サイクルの短縮

- プロセスの最適化

ケーススタディ

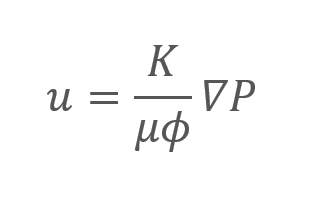

従来の研究ではしばしば、強化に用いるコア材と繊維シートを単一物とみなし、その特徴をダルシーの法則に基づいて次の式で表しています。

本方程式において、uおよびμはそれぞれ樹脂の流速および粘度を、Kおよびϕはそれぞれ流動媒体の浸透率および空隙率を、∇Pは圧力勾配を示しています。本計算モデルでは流動媒体部分と無繊維部分の流動特性を分離させることはできず、したがって開発を行うモデルの正確性および柔軟性に制約がありました。

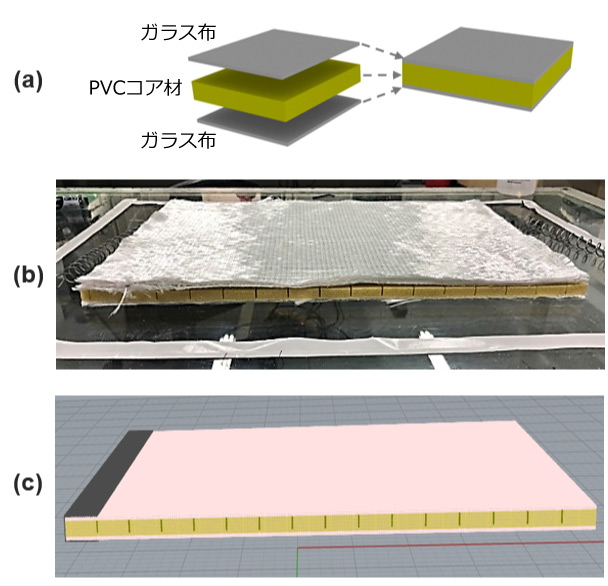

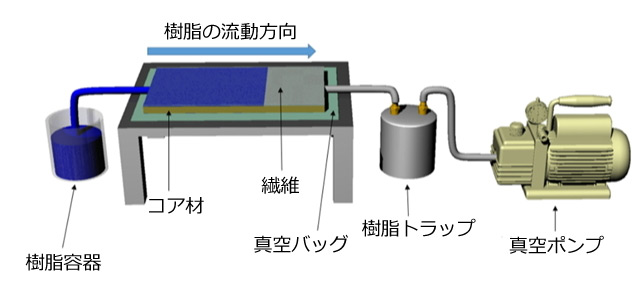

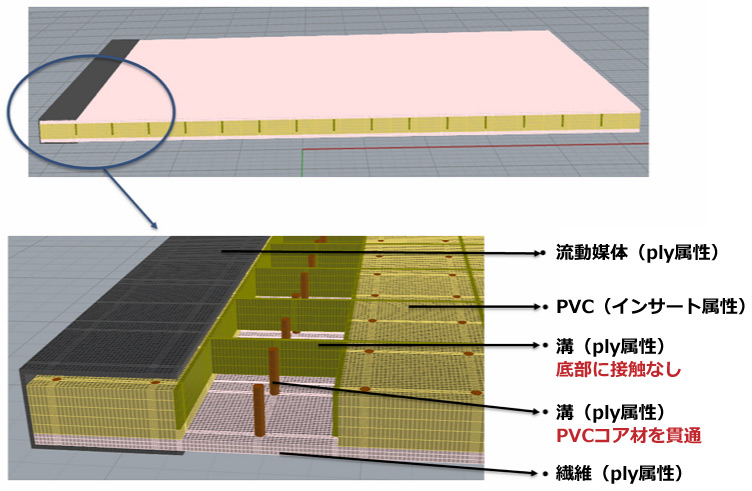

本事例において、清華大学のチームは、ガラス布と溝のあるPVCコア材をサンドイッチ状に結合させた複合材料(図1)を研究モデルとし、VaRTM(真空樹脂含浸成形)(図2)法を用いて実験を行いました。

図1 サンドイッチ構造モデルの(a)概略図、(b)実物写真および(c)シミュレーションで使用したソリッドメッシュ

図2 本事例の実験方法

清華大学のチームは、サイズが480 × 320 × 10.2 mm3のコア材について、有限体積法を用い、PVCコア材に繊維を含む箇所と繊維を含まない箇所(例:溝)における樹脂の流動挙動についてそれぞれシミュレーションを行いました(図3)。コア材には長方形と円柱形の2種類の溝があり、そのうち長方形のものについては、幅1 mm、深さ8.2 mmの溝が約29 mmの間隔で格子状に並び、他方の円柱形のものについては、直径2 mm、深さ10.2 mmの408本の溝がコア材に平均的に分布しています。清華大学のチームは、ダルシーの法則に基づいて樹脂流動のシミュレーションを行いました。コア材構造の設計が完了した後、ダルシーの法則を利用し、浸透率によってチャンネル内部の流動挙動についてモデリングを行いました。この作業により、同じタイプの基礎方程式を用いて全体のシミュレーションを設計することができ、境界条件が設定しやすくなります。

図3 ソリッドメッシュおよびシミュレーション属性設定

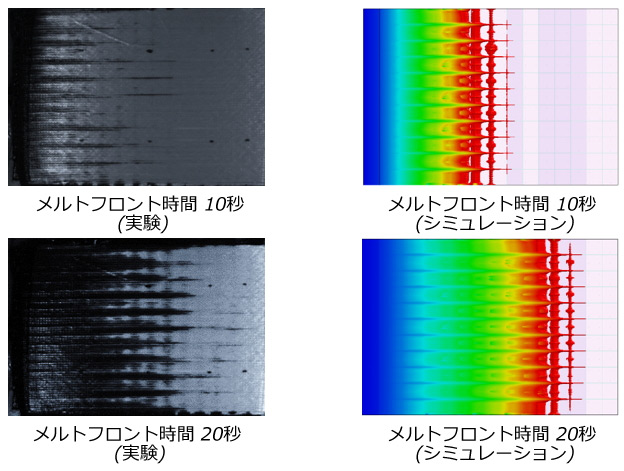

シミュレーション結果と実験結果の比較を行い、当該モデルの実行可能性を検証したところ、シミュレーションの流動モデルが明らかに実際に観察された流動モデルを示していることが分かりました(図4)。そのほか、提起されたシミュレーションフレームワークについても、産業界で強く求められているコア材と繊維の多様な組み合わせを処理する柔軟性を備えていました。

図4 メルトフロント時間に関する実験結果とシミュレーション結果の比較

結論

本研究において、清華大学のチームは、Moldex3D RTMモジュール特有の浸透率機能を利用してPVCコア材の溝およびチャンネルの流動特性について正確なシミュレーションを行ったところ、シミュレーション結果と実験結果が大きく一致しました。実験ではカメラを設置できるのは製品の上下のみであり、コア材内部の流動状況を観察することはできません。しかし、Moldex3Dを使ってプラットフォームを可視化することにより、この難題を効果的に解決できました。清華大学のチームは、このシミュレーション技術が風力発電や自動車などの複合材料を用いる産業において広く応用され、最適化サイクルの短縮に効果的に役立てられることを期待しています。