- 顧客名:Faurecia Interior Systems India Pvt. Ltd., Pune

- 国名:インド

- 業種:自動車

- 導入ソリューション:Moldex3D eDesign

概要

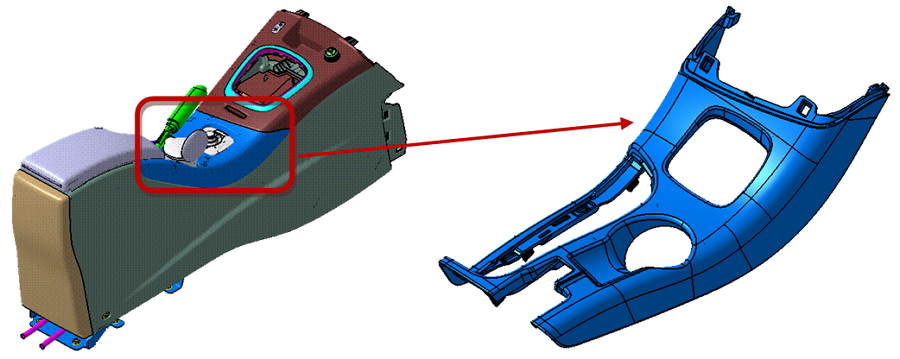

今回は、自動車内装パーツのなかからセンターコンソールパネルにスポットを当てます。目につきやすいパーツであるため、センターコンソールには美観に配慮した高い品質と顧客へのアピールが必要です。ひけやウェルドライン、フローマークの痕跡などの目に見える不具合は最小限に抑え、かつできる限りユーザーに見えない位置に配さなければなりません。また、部品の反り変形を抑えて寸法誤差を隙間の範囲内に収め、さらに適切な反り具合を保つことにより部品が正しく組み上がるようにする必要があります。しかし、反り変形の完全な制御や不具合の完全な除去は、これまでに培った成形の知識と経験だけを頼りに解決するには非常に難しい課題です。そこでFaurecia社はMoldex3Dを用いて解析を行い、部品・金型設計の確実な最適化を図りました。Moldex3Dの詳細な解析を基に充填、保圧、冷却、反り変形を含む成形過程の精査を行い、深刻な不具合の発生と生産上の課題の解決方法を検証することで、最終的に目標に到達し、Faurecia社はプロジェクトを完遂しました。

Figure 1: Faurecia社が改良に取り組んだ自動車内装パーツのセンターコンソールパネル

Figure 1: Faurecia社が改良に取り組んだ自動車内装パーツのセンターコンソールパネル

課題

- 目に見える位置のひけ、ウェルドライン、フローマークの回避

- 反り変形の抑制による隙間の削減と反りの誤差の削減

- 適正な温度と圧力の維持による、過剰・過小充填の回避

ソリューション

このプロジェクトの目的は、ツールの調整・金型試作の段階ではなく、設計・開発段階において問題を事前に解決することでした。今回、Moldex3D eDesignを使用し、充填、保圧、冷却、そして反り変形を含む総合的な解析を行い、その結果に基づいて詳しい分析と設計の最適化を行いました。

メリット

- 目に見える範囲のウェルドライン除去

- 部品のゆがみの削減により隙間と反りを制御、組み立て可能な誤差を維持

- ツール調整のコストを68%削減

- 従来は高止まりしていた廃棄率を大幅に低減

ケーススタディ

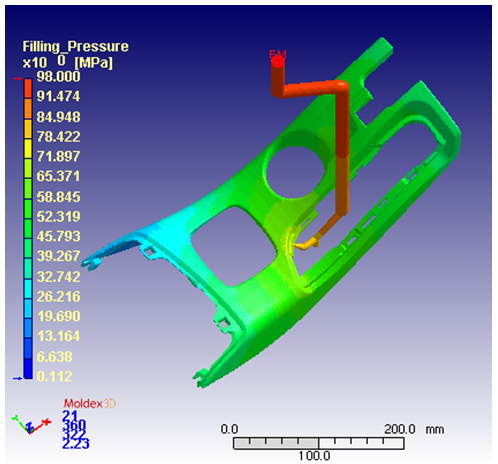

この事例では、Faurecia社は、Moldex3D eDesign のフルパッケージを活用し、元のデザインで実際に成型時に生じていた事象を丹念に確認し、元の設計の問題を解析結果から洗い出しました。この時に見つかった問題には、部品の目に見える部分にウェルドラインが生じること、反り変形による部品寸法のずれとその部品組み立てへの影響などが挙げられます。さらに、圧力と温度の急激な低下を原因として、ゲートエリア付近にオーバーパッキングがみられる一方で薄いリブの領域では充填不良が起きていました。このような問題を解決し、ユーザーにアピールできる高品質な製品を生産するため、Faurecia社は問題解決の為に部品の肉厚変更を含めた「供給システム」から設計を見直しました。

Figure 2: 元のフィードシステム設計:ホットドロップを1か所、逆方向サブゲートが1か所

Figure 2: 元のフィードシステム設計:ホットドロップを1か所、逆方向サブゲートが1か所

Figure 3: Moldex3Dの充填解析により、元の設計では部品にウェルドラインが確認された。

Figure 3: Moldex3Dの充填解析により、元の設計では部品にウェルドラインが確認された。

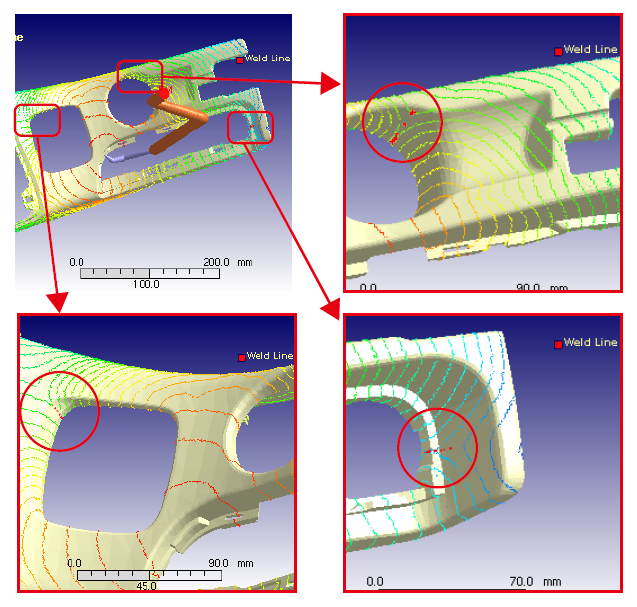

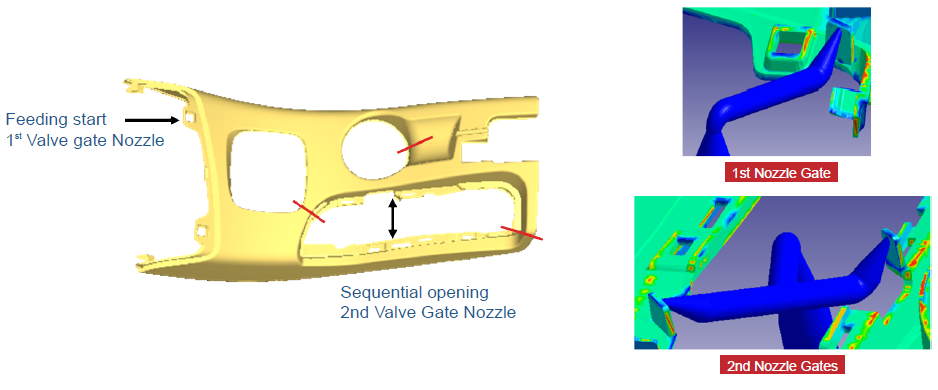

まず、本プロジェクトの主目的を、ウェルドライン・ひけ・フローマーク等の目に見える不具合の削減と最小化に置いたFaurecia社は、フィレットの板厚薄肉化(Figure 4)によるコーナー効果とY方向・Z方向の反り変形の低減に取り組みました。部品の板厚変更に加え、Faurecia社は、供給システムの設計を変更しました。キャビティ内の圧力と温度の低下を制御するため、従来は1本のみだったホットノズルを2本に増やすと共に、複数のサブマリンゲートをもつコールドランナーを追加することで、より均等な流れを作り出すようにしました。さらに、サブマリンゲート配置部分に射出リブを追加しました(Figure 5)。Moldex3Dの解析結果から、変更後の設計では目に見える不具合が大幅に減少し、非常にポジティブな結果が確認されました。

Figure 4: 囲み部分:設計変更により部品の板厚を変更

Figure 4: 囲み部分:設計変更により部品の板厚を変更

Figure 5: フィードシステムの設計変更:ホットノズルとコールドランナーの追加

Figure 5: フィードシステムの設計変更:ホットノズルとコールドランナーの追加

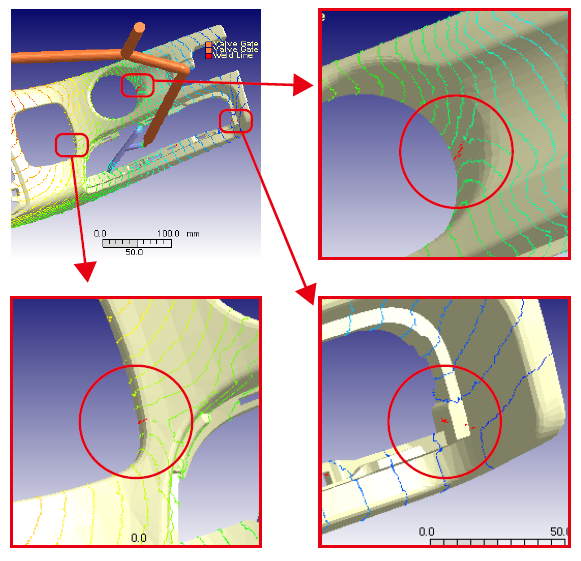

以下は、Moldex3Dの解析結果が示すウェルドライン発生個所の改善結果です。ウェルドラインはユーザーの目に触れにくいコーナー部に移動しています(Figure 6)。

Figure 6: 2本のウェルドラインがコーナー部へ移動し、1本のウェルドライン(右上部)は目に見える位置にありますが、

Figure 6: 2本のウェルドラインがコーナー部へ移動し、1本のウェルドライン(右上部)は目に見える位置にありますが、

組立後に他の部品の陰になる位置です。

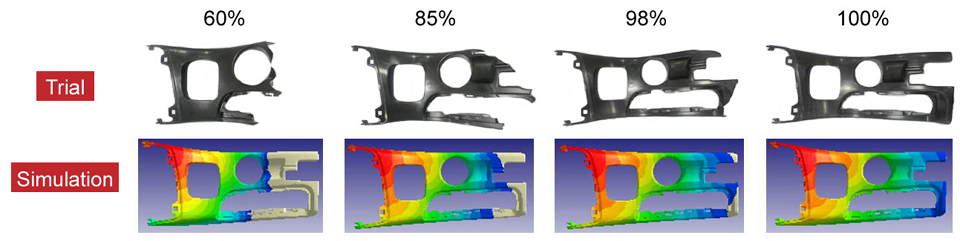

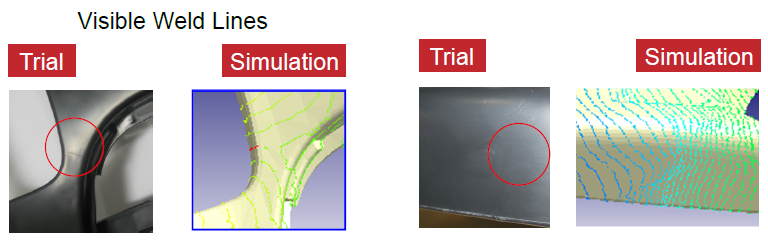

続いて、Moldex3Dによる解析の精度と設計変更の成果を確認するため、Faurecia社は解析結果と実際の試作金型の相関確認を実施しました。Moldex3Dの解析から得られた充填の様子と充填由来の不具合の予測結果は、実際の射出成形結果と一致していました(Figure 7、Figure 8)。

Figure 7: Moldex3Dの充填予測と実際に射出成型した試作品。完全な一致が確認できる。

Figure 7: Moldex3Dの充填予測と実際に射出成型した試作品。完全な一致が確認できる。

Figure 8: 実際の試作品に見られたウェルドライン(左)と、流れが鈍い部分に見られた表面の光沢の変化(右)。

Figure 8: 実際の試作品に見られたウェルドライン(左)と、流れが鈍い部分に見られた表面の光沢の変化(右)。

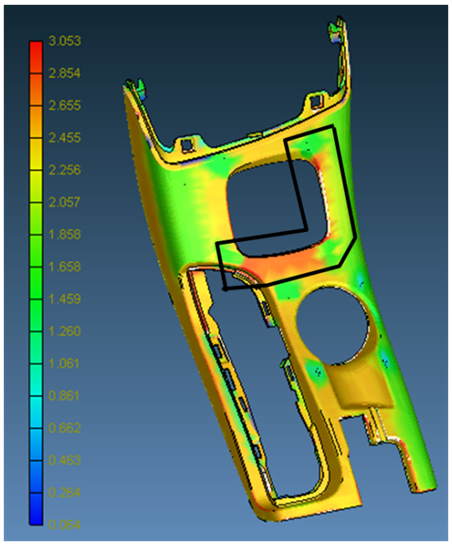

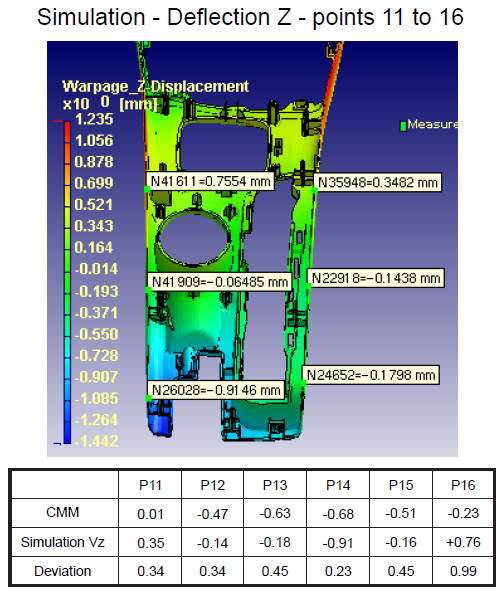

実際に成形を行った試作品との比較により、Moldex3Dの反り変形予測の精度の高さが証明されました。変更後の設計では、部品のY方向およびZ方向における変位は大幅に低減されました。 結果として、反り変形が大幅に抑制されたため隙間と反りは許容範囲内に収まり、コンソール組み立て時の問題も解消されました。

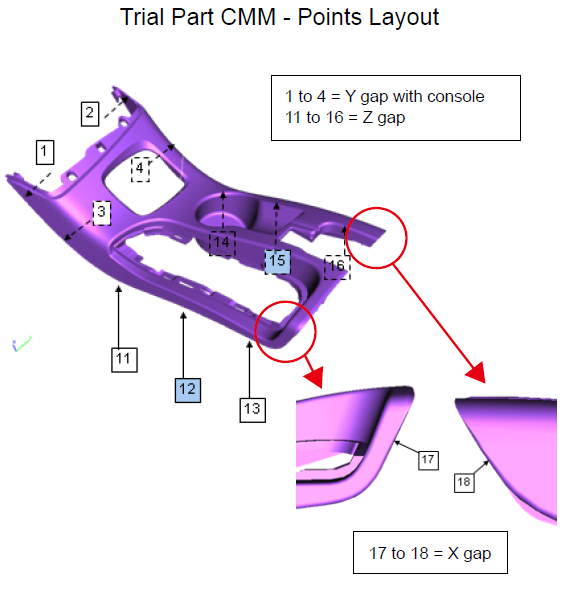

Figure 9: コンソールアセンブリの全体像。着色部にCMMを行い、隙間と反り具合を確認。

Figure 9: コンソールアセンブリの全体像。着色部にCMMを行い、隙間と反り具合を確認。

Figure 10: 解析結果と実際のCMM試作品における反り変形の比較。Moldex3Dの再現性の高さを確認。

Figure 10: 解析結果と実際のCMM試作品における反り変形の比較。Moldex3Dの再現性の高さを確認。

結論

Moldex3Dによる正確な解析結果を通して、Faurecia社は解析データを有効に活用して充填・保圧特性を最適化し、ユーザーの目に触れる部分におけるウェルドラインの発生を回避できました。また、Y方向・Z方向の変位が大幅に改善された結果、隙間と反りの制御が容易となり、コンソールの組み立て時の問題を解消しました。

さらに、設計・開発時にMoldex3Dの解析結果を考慮することで、通常はコスト全体の4%を占めるツールチューニング費を従来の68%も削減しました。また、このようなコンポーネントは外観上の要求が高いために廃棄率が高くなりがちですが、Moldex3Dの解析に基づく設計変更の結果、部品の廃棄率はかつてないほどに低くなりました。ひとつひとつの設計変更をMoldex3Dで解析・評価したことで、Faurecia社は確信をもって各段階の製品の開発・最適化を進めることに成功しました。部品設計とフィードシステム設計の最適化により、Faurecia社は素晴らしい成果を上げ、ツール寿命の延長と部品不良率の低下はこのプロジェクトの成功の証といえるでしょう。