|

CoreTech System材料科学研究開発センター部長・王鎮杰 |

序論

プラスチックは種類が非常に多く、製品機能および製造工程に関する要件の多様性ゆえに、それぞれに独特かつ異なる特性を持っています。プラスチックは、加熱・溶融、変形、圧縮、冷却固化など、複雑なプロセスを経て成形され、樹脂流動解析における材料モデルおよびパラメータの正確さがダイレクトにシミュレーションの精度に影響を及ぼします。そのため、成形プロセスにおけるプラスチック特性の把握が樹脂流動解析精度のカギであると同時に、成形技術を確立して製品品質を向上させるための重要なポイントでもあります。

成形技術にとって、樹脂材料の複雑な挙動はボトルネックの一つです。高分子材料の加工挙動に影響を及ぼす重要な物性として、レオロジー(粘度)特性、PVT特性、熱特性、機械特性などが挙げられ、熱硬化性(Thermosetting)樹脂の場合には、その反応速度特性も考慮する必要があります。プラスチック産業の高度化および高分子理論応用の進展に伴い、重要な物性のほとんどは計測機器による測定が可能になっています。例えば、溶融樹脂のレオロジー特性は、細管式レオメータと回転式レオメータを利用し、範囲を変えて測定することができます。そのほかにも、PVT測定装置、DSC、TMA、DMA、万能材料試験機などの市販の計測機器も広く使用されています。しかしながら、製品品質および樹脂流動解析精度に対する要求が日増しに高まっており、必然的に計測機器の測定範囲の拡張およびデータの精度向上が求められています。たとえば、製品の小型化に伴って充填段階の最大せん断速度も上昇し、温度むらの状況がより顕在化します。そのため、材料粘度の高せん断速度測定限界および温度依存性に対する要求も高まっています。

コンピュータソフト・ハードウェア技術の飛躍的な進歩および数値シミュレーション方法の成熟化に伴い、CAEソフトウェアおよび技術を利用した製品設計および製造プロセスの問題解決はすでに必要不可欠なものになっておりますが、それと同じようにCAE技術を計測機器の設計、さらには材料の測定に用いることもできます。これを「材料デジタルツイン」といいます。高精度なCAEツールを利用して計測機器内部の構造、測定プロセスおよび材料の挙動を可視化することで、材料測定改善のツールにできるだけでなく、計測機器設計および材料開発のツールとして用いることもできます。

計測機器デジタルツイン

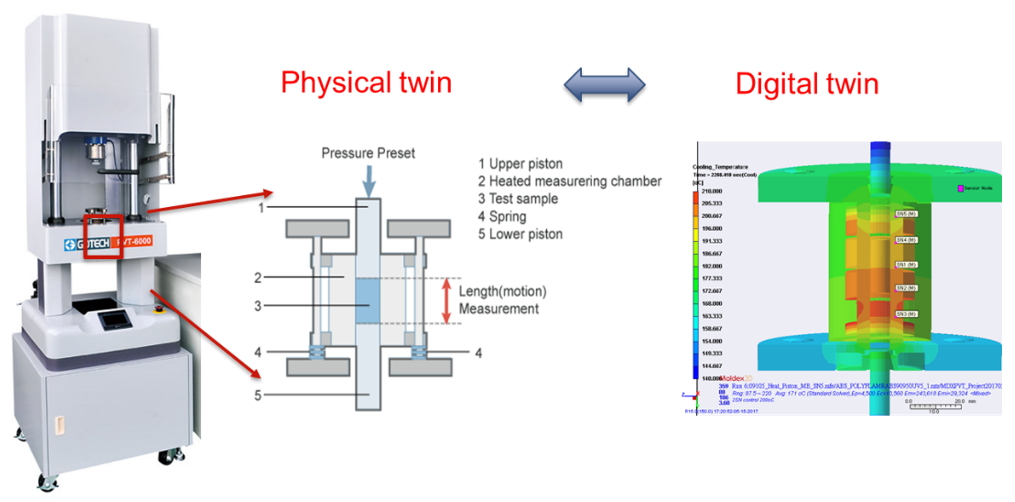

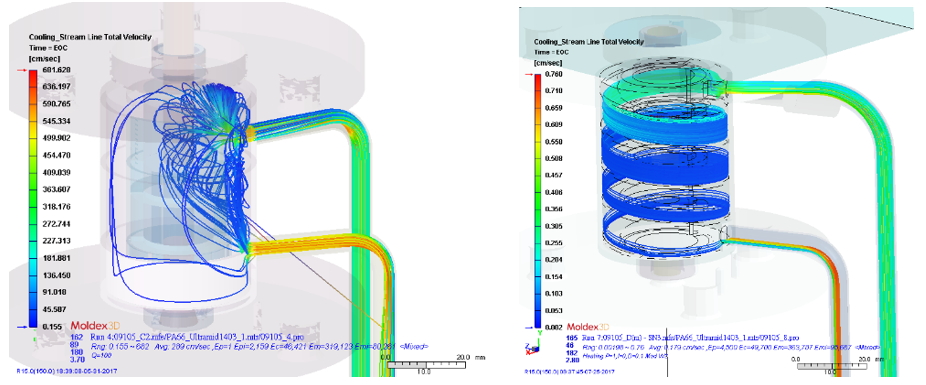

図1のように、計測機器の重要な特徴に基づいたデジタルモデル(「計測機器デジタルツイン」といいます。)を作成することができます。数値解析して測定中の計測機器内部の状況を可視化することにより、ヒーターの設計および出力の決定、測定センサーの最適な配置、冷却チャンネルの設計(図2)など、計測機器の設計をアシストすることができます。そのほか、熱膨張・収縮、変形量、測定補正量のような測定プロセスにおける各コンポーネントの変化も計測機器デジタルツインを通じて決定することができます。この設計解析により、機器全体の設計を最適化して計測機器の開発フローにおける試験および検証の各種設計プランを確保することができるほか、将来の開発や運用のプロセスにおいて生じる問題を回避するとともに、測定の精度向上と効率化をより一層促進させることができます。

図1 PVT測定装置のフィジカルツインとデジタルツイン

図2 異なる冷却チャンネルの設計

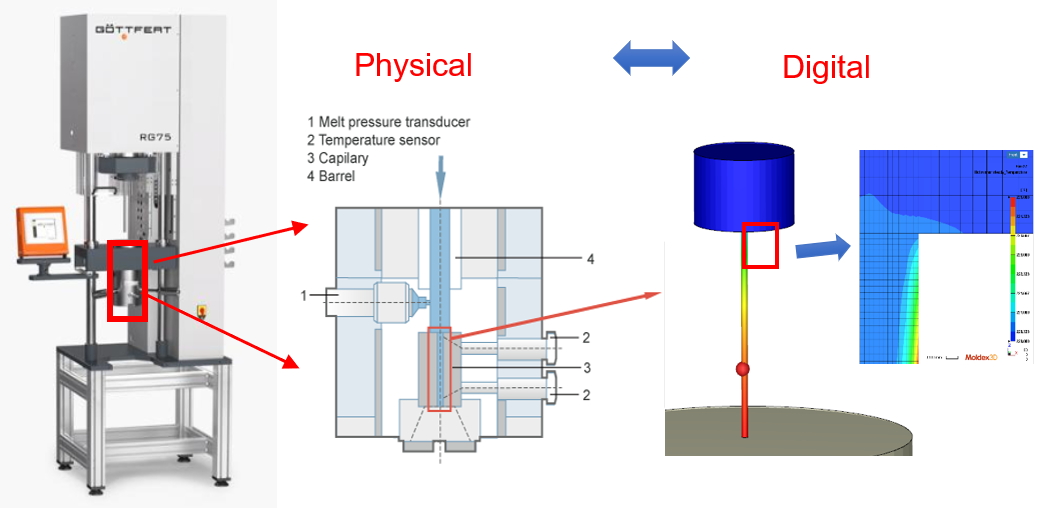

材料デジタルツインの作成

デジタルツインは、計測機器の設計・開発段階における設計、補正・校正だけでなく、測定プロセスに直接応用することもできます。射出成形の充填プロセスにおいて最も重要な特性はせん断粘度であり、現在、溶融樹脂のせん断粘度の測定機器には細管式レオメータが一般的に使用されています。これを例にして、図3のように、計測機器のフィジカルモデルの重要な特徴構造を定義し、Moldex3Dを利用して対応するデジタルジオメトリモデルを作成します。そのうえで、適切な溶融樹脂のレオロジー、熱特性、PVTなどの材料モデルを選択します。Moldex3D Solverで解析を行い、計測機器内部各所の物理的状態(温度、圧力、せん断速度、せん断応力など)を可視化して詳細な物理量を入手することにより、理想値と差のある測定値に適切な修正を施すことができます。

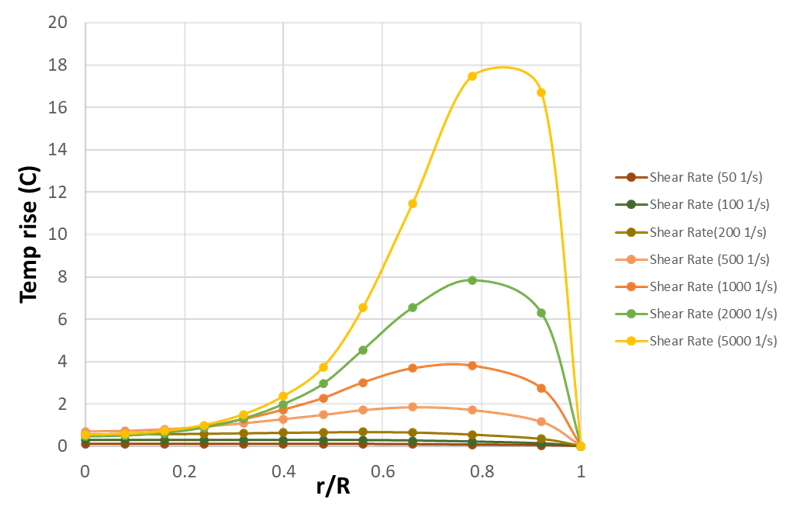

例えば、粘度測定に際して測定温度を設定する場合、システム全体が恒温状態であると仮定します。しかしながら、計測機器自体の加熱設計は完璧ではなく、キャビティ内の温度にむらが出るおそれがあるほか、流動時にはせん断発熱のために管壁付近のせん断層の温度が設定温度よりも高くなります。溶融樹脂は通常せん断速度が5000 s-1の表層において20°C以上上昇するおそれがあります(図4)。溶融樹脂の粘度は温度の影響を受けやすいことが知られており、一般的に言えば、加工温度区間にある非晶性樹脂は、せん断速度にもよりますが、20°Cの違いによっておよそ40%~150%の粘度変化が生じます。そのため、実際の温度のずれによる測定データの誤差は非常に大きなものになります。また、一般的な細管式レオメータまたは射出成形機のオンラインレオメータは、非常に高いせん断速度を測定できますが、粘性加熱の影響を受けるため、高せん断速度のデータの信頼性はせん断速度の上昇とともに大幅に低下します。

図3 細管式レオメータのフィジカルツインとデジタルツイン

図4 細管内のせん断温度の変化

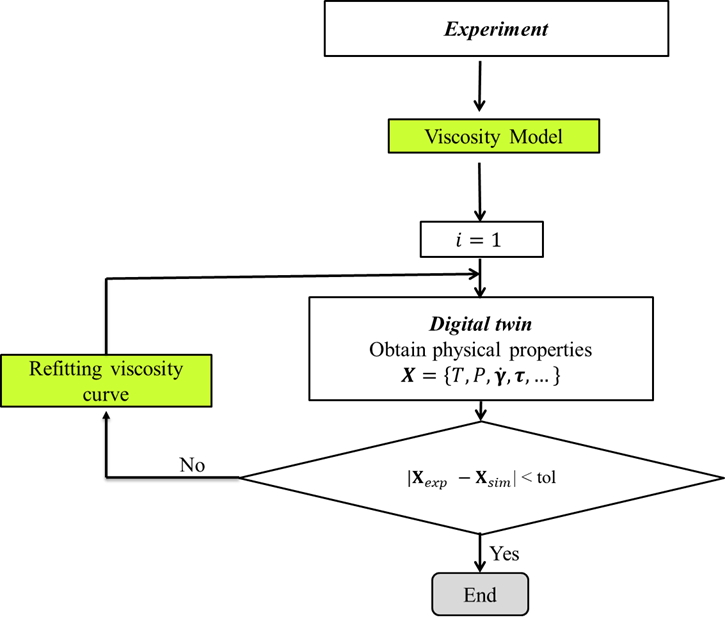

せん断発熱の影響を定量評価しようとしても、細管の直径が小さすぎる(約0.5~2 mm)ためにセンサーを取り付けて温度変化を直接測定するのは困難であり、かつ各所の温度上昇量も一定ではありません(図4)。また、1つの温度を流れ場全体に代替することはできないため、実際の測定において正確に測るのは困難です。しかしながら、材料デジタルツインを利用すると、システム内部のあらゆる位置の物理量の変化情報を得ることができ、ずれを修正してデータの精度を高めることができます。デジタルツインを利用した測定結果の修正フローは図5のとおりです。デジタルツインによる結果とパラメータは、測定機器による物理現象を完全に表すことができるまで、反復アルゴリズムによって修正されます。したがって、補正後の材料パラメータは、より正確で信頼性の高いものになります。

図5 デジタルツインの材料パラメータ修正のフロー

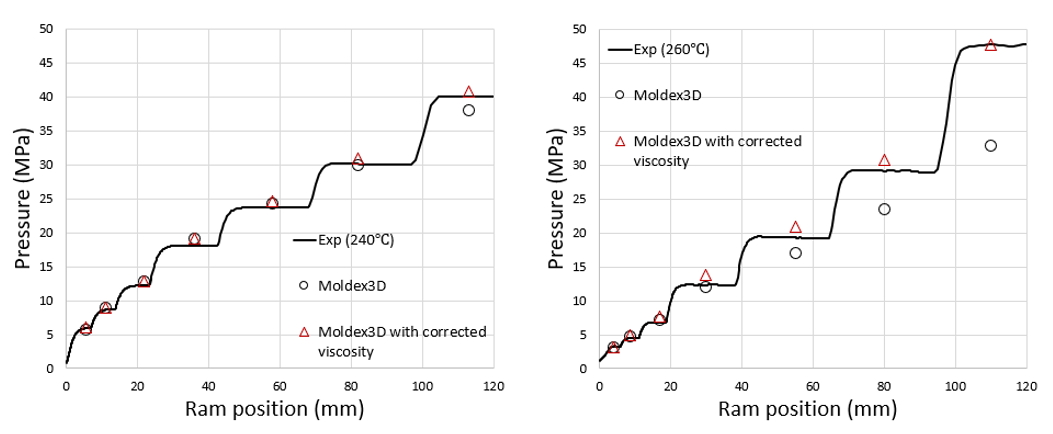

図6はデジタルツインによる修正前後の材料の違いを示したものであり、実線はレオメータが粘度測定時に出力した多段圧力データです。測定は7段階の速度設定に分けられ、低速から高速になるにつれて圧力応答値が高くなります。測定された粘度曲線をそのままシミュレーションに用いた場合、低せん断速度の際のせん断発熱が顕著でないため、シミュレーション予測の圧力と測定された粘度曲線の予測は高い一致性を示していましたが、高せん断速度のとき(特に5~7段)はせん断発熱のため圧力が明らかに過小評価されています。それに対し、材料デジタルツインによる修正を行うと、シミュレーションと実験結果がより近くなっています。

図6 デジタルツインによる修正と予測結果(左:HEPE、右:PBT+fiber)

結論

材料デジタルツインは、材料の本質的な特性(粘度、PVT、比熱、熱伝導率など)を評価できるほか、測定プロセスにおける状態の変化(圧力、流動応力、熱応力、温度分布)を評価することもできます。また、材料デジタルツインは材料の本質的な測定を強化でき、測定機器の構造特性および測定プロセス(加工プロセス)を考慮し完全なデジタルモデルを形成することもできます。それにより、測定結果の校正が可能になり測定データの精度を高めることができるだけでなく、将来的な材料開発や、さらには新しい計測機器開発の有力なツールにもなりえます。