バルブゲート制御は、プラスチック材料の射出成形において、冷却時間が短縮でき、注入ポイント周辺の表面品質が良好であるといった理由から非常によく用いられている技術です。シーケンシャルバルブゲート制御と組み合わせることにより、成形時の圧力分布やウェルドラインの発生を改善することができます。バルブゲートとバルブピンの制御に伴う成形現象は非常に複雑で広範囲にわたります。CAEがサポートする成形シミュレーションによって、製品開発の前段階で、効率的なランナーレイアウトと成形パラメータの最適化を行うことができます。

Moldex3Dの解析機能は、シンプルなバルブゲート制御、バルブピン動作の完全なシミュレーションの両方をサポートしています。簡略化された解析モデルでは細部のフロー挙動やその影響を観察することができず、また、高度なシミュレーションにおけるバルブピン動作のモデル作成は、通常よりも複雑でコストがかかることが課題となっています。モデリングの時間と労力を削減し、合理的な解析結果を得るためのソリューションとして、Moldex3Dはバルブピン動作のシミュレーションに必要なソリッドメッシュの生成を半自動で行う高速モデリング機能を提供しています。

操作手順 – バルブピン動作シミュレーションの自動モデリング機能の使用方法

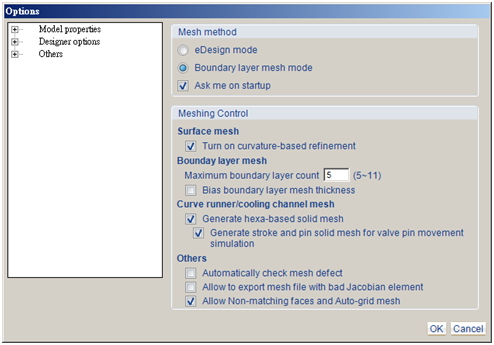

ステップ1:バルブピン動作の解析に必要なストロークとバルブピンのソリッドメッシュ作成が選択されているかを確認してください。

注意:本文はDesigner-Projectでの手順を例に説明しています。Studioでの操作はインターフェースが多少異なる場合があります。

バルブピンとバルブピンストロークのソリッドメッシュの自動生成機能を有効にします

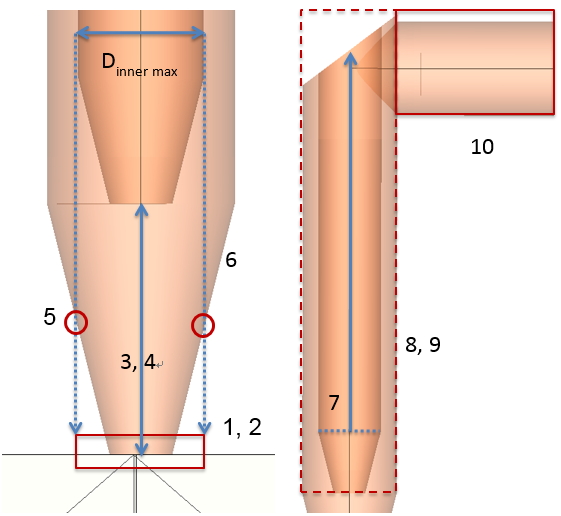

ステップ2:モデリングがステップ2まできたら、線分を利用してホットランナーのレイアウトを行います(描画もしくは線の属性を再設定します)が、以下の条件を満たしている必要があります。

- ホットランナーの終端はプラスチック部品または同一直線上にあるランナーに接続していること。

- 少なくとも最終端(プラスチック部品との接続部分)にはホットランナー制御IDを設定すること。

- 異なるホットランナーの分岐に同じホットランナー制御IDを設定する場合は、そのバルブピンストローク間隔も同じであること。

- ホットランナー終端の直径を設計変更する場合は、バルブピンを閉じる際に干渉が生じないようにすること。

- ランナーの終端には必ずその直径が垂直ランナーの最大内径(同一バルブピンサイズ)と等しい位置のみがあること。

- 底部から上方へ向かってホットランナー終端の内径は、維持もしくは増加のみとする。

- 底部から上方へ向かってホットランナーノズルの内径は、維持もしくは増加のみとする。

- 各セクションのホットランナーノズルはすべて同一直線上にあり、その断面は環状であること。

- ホットランナーノズルのその他の位置にホットランナー制御IDが設定されている場合は、ホットランナー終端と同じ設定にして接続すること。

- ホットランナーノズル上端に接続するホットランナーの断面は必ず円形であること。

バルブピン動作のシミュレーションモデルの自動生成要件

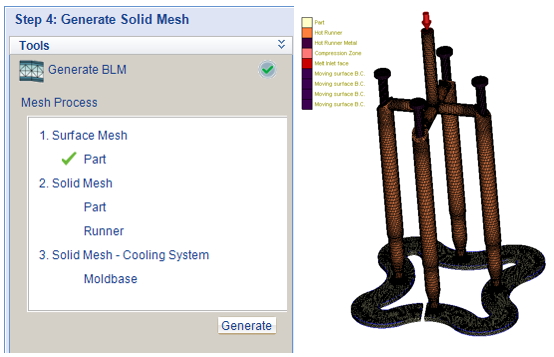

ステップ3:キャビティ内や冷却システムを含む、その他の解析に必要なモデルコンポーネントの作成を引き続き行います。ステップ4(もしくはStudioのメッシュタブ)の生成をクリックしてBLMページを作成し、生成を再度クリックしてソリッドメッシュを作成します。

注意:バルブピンに関するコンポーネントを作成する必要はありません。バルブピン(ホットランナー用金属材料)とそのストローク(圧縮エリア)のソリッドメッシュは自動生成されます。

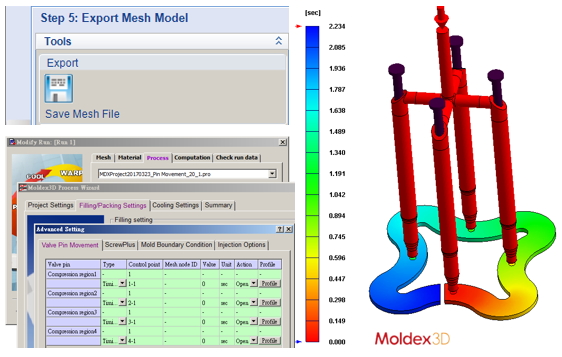

バルブピン動作モデルを含むソリッドメッシュの生成

ステップ4:メッシュモデルをMFEファイルに出力し、プロジェクトにインポートします(Studioの場合は直接最終確認をクリックします)。これによりプロジェクトとバルブピン動作のパラメータを設定し、フロー充填解析を実行することができます。下図はバルブピン動作を考慮したメルトフロント時間の結果の一例となります。