バルブゲートは、マルチゲートシステムなどのホットランナーシステムにおける重要な要素の1つです。バルブゲートの開閉により、溶融材料のキャビティへの進入防止やキャビティへの溶融材料注入のタイミング制御が可能になります。この機能は非常に重要で、特にマルチゲートシステムにおいては、メルトフロントがホットランナーを通過した後にバルブゲートが開放されることで、ウェルドラインの発生を防ぐことができます。このほかに、バルブゲートの制御により不均一な圧力分布による溶融密度の変化を抑制し、ストレスマークや圧力変化跡などの表面不良の防止にも役立ちます。

Moldex3Dではバルブゲートに対して特定の条件設定を自由に行うことができます。たとえば、時間、メルトフロント、ラム位置に基づいてバルブゲートの開閉設定が可能です。さらに、Moldex3Dのバルブゲート制御機能では、充填段階だけでなく、保圧段階の解析もサポートしているため、システム全体を制御することができます。

Moldex3D Designerからバルブゲート制御解析のためのメッシュモデルを生成

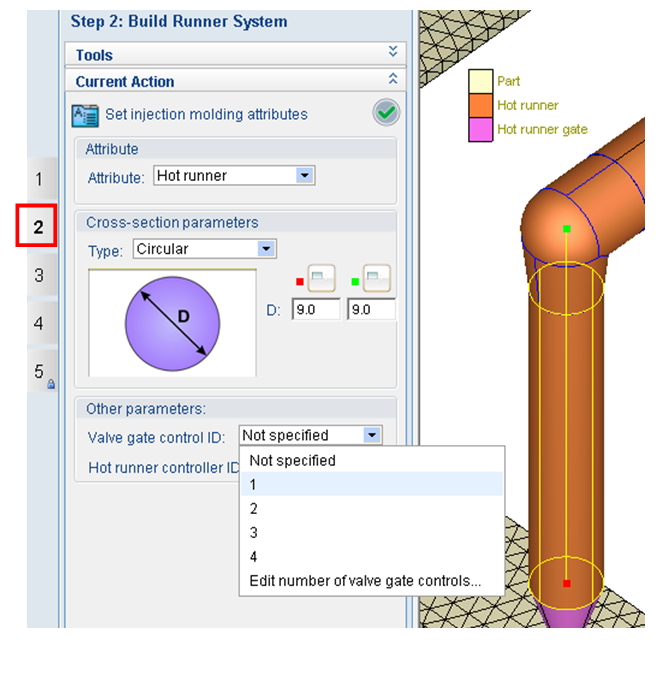

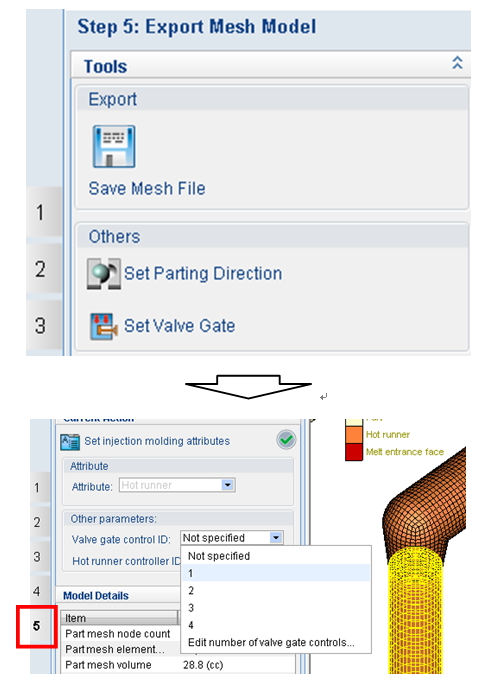

Step 1 Designerでホットランナーシステムモデルを準備し、次に下表の2つの方法のいずれかでバルブゲートの制御IDを指定します。

Note:Moldex3D-Meshでは、Valve Gate ID(バルブゲート番号)をホットランナーのソリッドメッシュのプロパティ設定から指定します。そのため、ユーザーはあらかじめホットランナーのソリッドメッシュを生成しておく必要があります。

| 下図のステップ2(ソリッドメッシュ生成前) | 下図のステップ5(ソリッドメッシュ生成後) |

| ホットランナーのプロパティ設定画面よりValve Gate Control ID(バルブゲート制御ID)を設定します。 | 1. Set Valve Gate(バルブゲート設定)をクリックします。 2. Valve Gate Control ID(バルブゲート制御ID)を設定します。 |

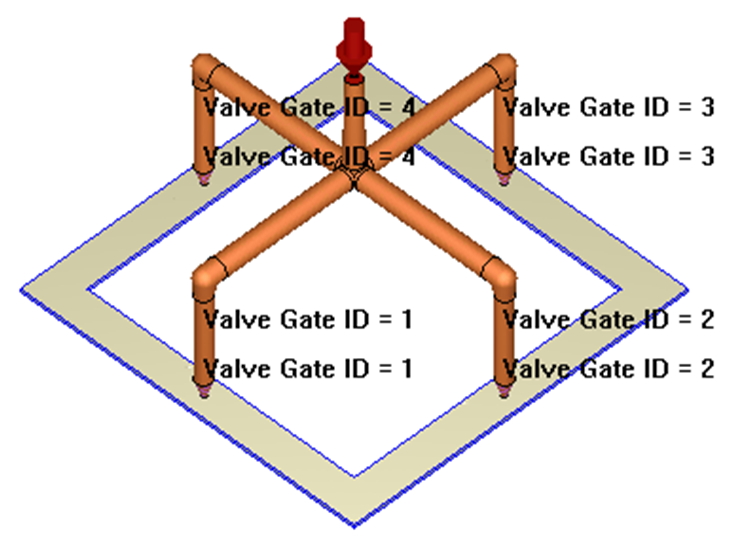

Note:ホットランナー全体のバルブゲートにはValve Gate Control ID(バルブゲート制御ID)を設定することをお勧めします。最終的なメッシュモデルを下図に示します。

Moldex3D > Projectよりバルブゲート制御解析を設定

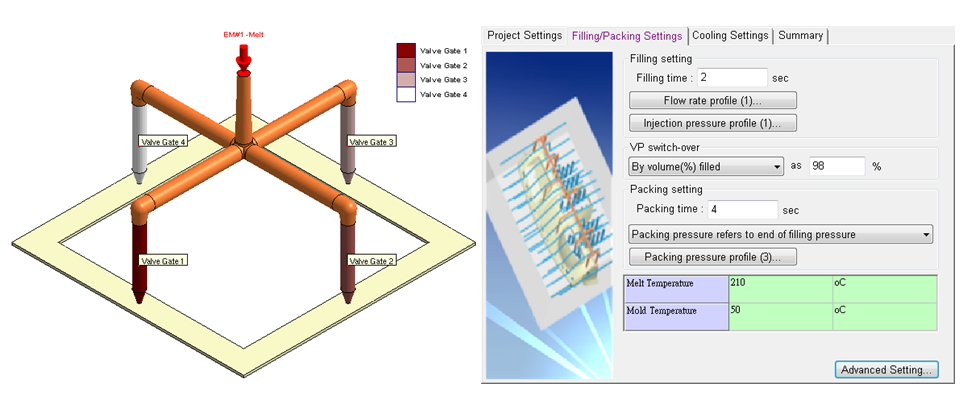

Step 2 Projectより、新しいプロジェクトを作成して解析を実行します。メッシュモデルをインポートし、通常の解析設定を行います。Process WizardのFilling/Packing(充填/保圧)タブよりAdvanced Setting(詳細設定)をクリックし、さらにValve Gate(バルブゲート)タブを開きます。

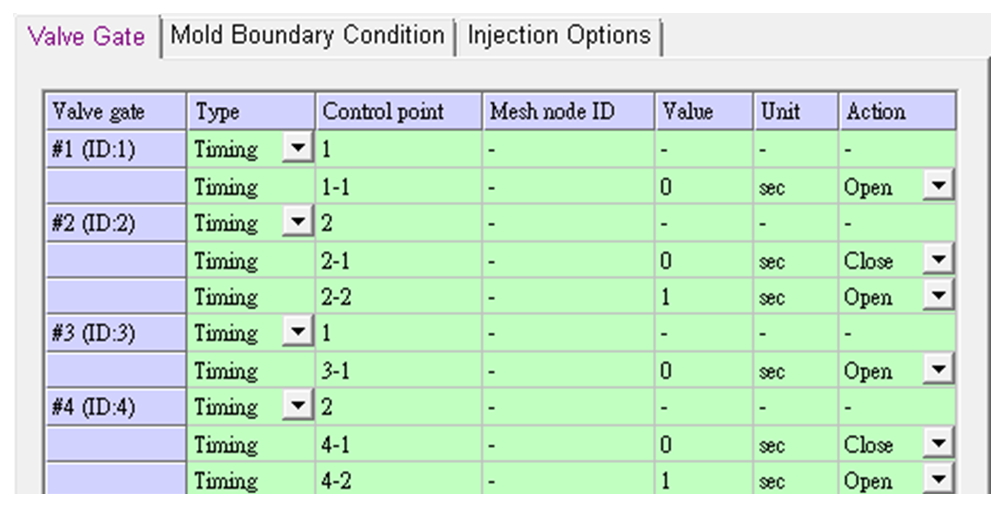

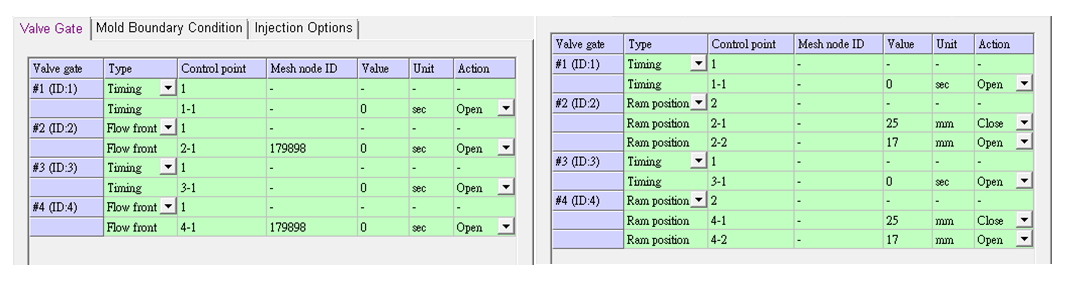

Step 3 各バルブゲートの動作量(Control Pointの数)を設定し、Actionから制御ポイント到達時のバルブゲートの開閉動作を指定します。異なる制御設定を行うには、各バルブゲートの開閉動作タイプ(Type)を、3つの制御オプション(Timing、Flow Front、Ram Position/時間、メルトフロント到達、ラム位置)で変更します。

Note:バルブゲートに動作を設定する際は、Valve Gate IDが正しく選択されているかに注意してください。1つのバルブゲートIDに選択できる開閉タイプは1つのみです。

Timing Control(定時制御):

- Valueに、動作実行時間を、Unit(単位):秒で設定します。.

Note:充填時間と保圧時間がバルブゲートの時間値と対応しているかどうかにご注意ください。対応している場合は、充填・保圧段階での動作が可能となります。保圧段階での制御はTiming(定時)タイプを使用した場合にのみ設定できます。

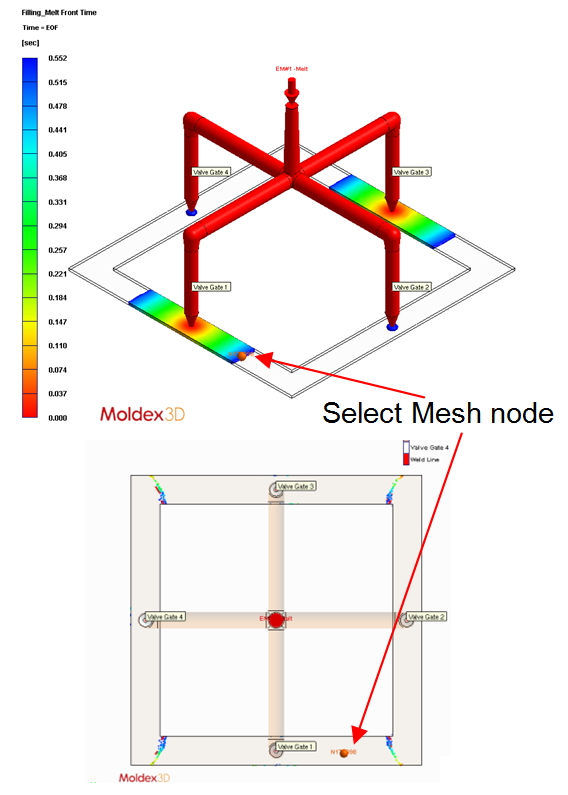

Flow Front Control(メルトフロント制御)::

- Mesh Node IDから、動作実行時のメッシュノード番号を設定します。

Note:メルトフロントがメッシュノードに到達後、バルブゲートが動作を実行します。また、メッシュノードIDはSelect(選択)から取得できます。

- Valueに、動作実行時の遅延時間をUnit(単位):秒で設定します。

Note:ここでの時間値(遅延時間)は、timing controlの定時制御の時間値(動作実行時間)とは異なります。

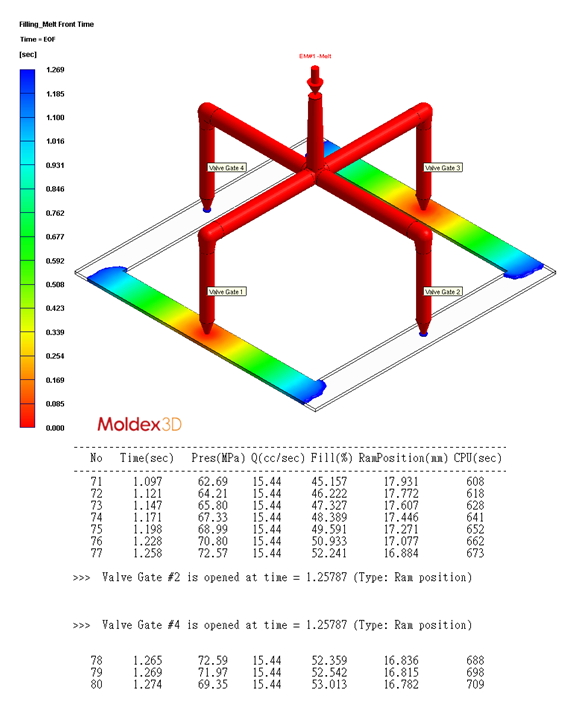

Ram Position Control(ラム位置制御)::

- この機能はマシンモード(1、2)でのみ使用でき、CAEモードではサポートされていません。

Valueに、動作実行時のラム位置をUnit(単位):mmで設定します。

Note:ラム位置と充填率あるいはストローク時間との関係を理解して設定する必要があります。

Moldex3Dプロジェクトのバルブゲート制御解析と結果

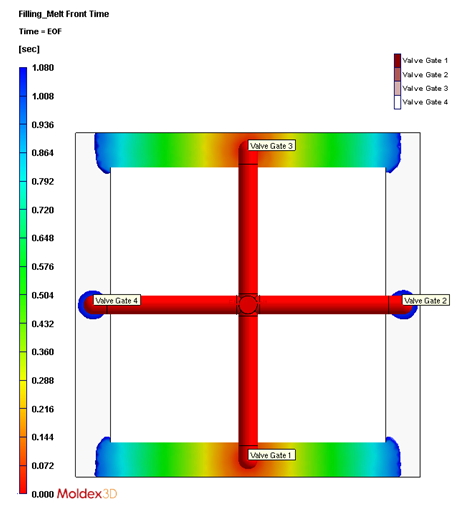

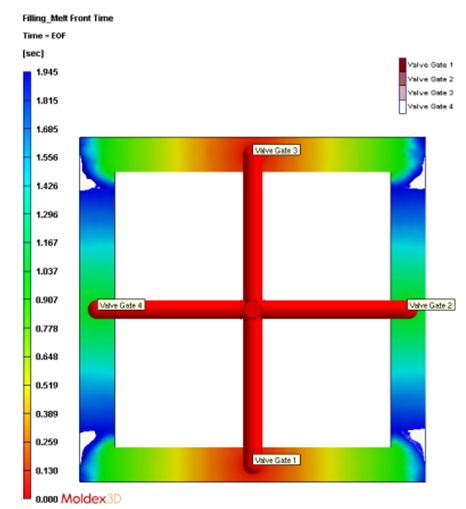

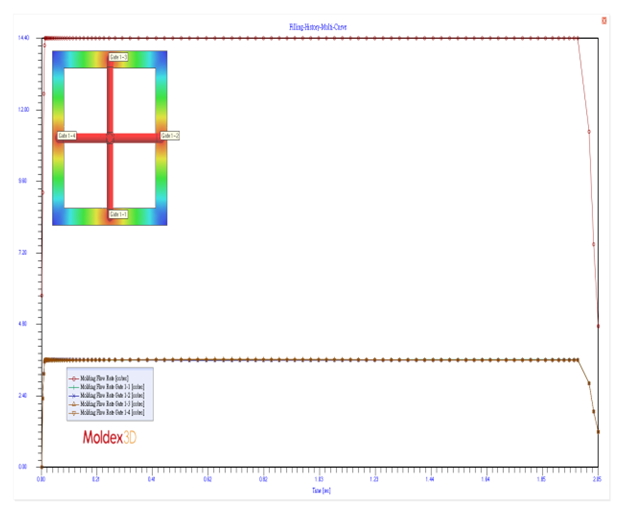

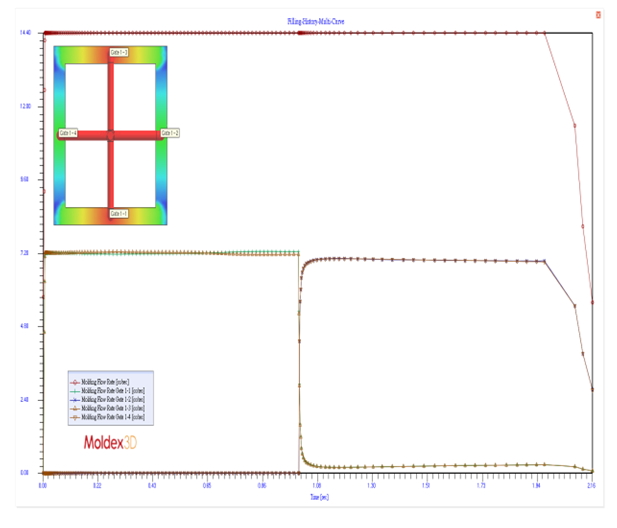

Step 4 充填と保圧の解析が順に行われ、その解析結果を用いてウェルドライン発生位置、フローバランス、圧力変化といった成形品質を確認します。

上記の条件に対応するフローチャートは下図の通りです。

バルブゲート制御解析の応用

- ウェルドライン発生位置の改善や解消

この3つの事例から、ウェルドライン改善のための重要なプロセスを確認できました(ウェルドラインの発生が避けられない場合)。 - 溶融密度の改善

ウェルドラインの問題解決に加えて、適切なバルブゲート制御により溶融密度の問題も改善されました。また、溶融密度の均一化、製品不良の発生率低減等、製品全体の品質向上が可能となりました。