過去10年に渡り、金属-インサート射出成形はプラスチック製品(例えば、3C通信装置、コンピュータ関連製品、自動車やモーターサイクル部品、ICチップ、医療機器、日用品など)の製造で広く採用されてきました。 最近の市場は、より薄く、より軽量な3C製品を求めています。そのような製品の設計や成形工程における課題を解決するために、インサート射出成形がますます採用されています。インサート射出成形により、元の設計の製品強度が保持されるだけでなく、さらに強化することができます。

インサート射出成形工程の利点:

1. プラスチックと金属の特性の組み合わせにより、製品体積を減らすだけでなく、機能性や特徴を

強化することができます。

2. 小型かつ高精度、複雑な形状の製品で組み立てが難しいもののほとんどは、直接金型キャビティ

内に組み込まれ、プラスチック射出成形工程を行うため、二次的な工程は不要です。これによ

り、製品効率が飛躍的に向上します。

3. インサート成形でのプラスチックと金属の統合により、機械特性を強化することができます。そ

して組み立て工程の改善、オートメーション化の促進、信頼性の向上につながります。

インサート射出成形の欠点:

1. 溶融プラスチックが金型キャビティ内に流れ込む時に、溶融プラスチックフローがパートインサ

ートを押し、圧力がかかります。これによる不均一な圧力分布がインサートの変形を引き起こし

ます。

2. 大きな寸法を持つインサートでは、応力集中現象が起きやすくなります。

3. 材料が2個(あるいはそれ以上)の組み合わせでは、熱膨張係数の違いによる変形や損傷のリスク

が高まります。

以上のような課題があるため、設計者や金型開発者が適切な解析ツールを使わずに、パートインサートの変形を観察することは非常に困難です。最近では、Moldex3D の高度な予測技術を使ったインサートパートとメルトフローの計算から、充填工程での応力やパートインサートの変位を調べることができるようになりました。さらに製品設計者と金型開発者は、パートインサートの変位解析結果を使って、設計を最適化することができます。

Moldex3Dは今までも、複数材料とインサート射出成形に高精度なシミュレーション機能を提供してきました。しかし最新バージョンの Moldex3D R12では、 two-way FSI (流体-構造連成)アルゴリズムによるアプリケーションを提供します。このFSIアルゴリズムの特徴は、製品とパートインサートのメッシュの変形が同期することです。 解析結果は、キャビティ内に充填された体積パーセント別に、パートインサートの変形を正確に表示します。キャビティの充填パーセントを設定することで、メルトとインサートパートの情報データのやりとりの頻度が設定されます。

インサート成形工程の検証プログラムの特徴:

- プラスチックパートと金属インサートをサポート

- パートインサート周囲のメルトフローを検証

- フロー圧力、応力分布、パートインサート周囲の変位を検証

- 高温のメルトフローによる再加熱によって起きる、プラスチックパートとパートインサートの熱劣化問題を予測

- 冷却時のパートインサートの効果を評価

- 成形工程でのパートインサートの温度変化を予測

- パートインサートと歪んだパート間の相互作用を評価

- 最終製品形状を評価

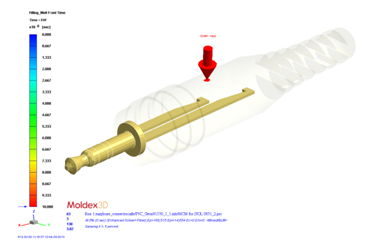

マイクのオーディオケーブルの事例の図1は、キャビティ内の金属コネクタです。

図. 1 金属インサートとプラスチックパート

図. 1 金属インサートとプラスチックパート

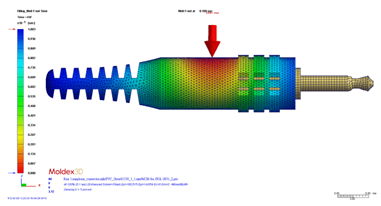

図 2 は、マルチコンポーネント射出成形をtwo-way FSI(流体-構造連成)で解析したメルトフロントの結果です。この解析結果は、充填時の金属インサートの変位を表示しています。

図. 2 メルトフロント結果

図. 2 メルトフロント結果

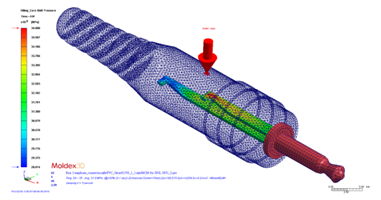

図 3は、充填完了時の金属インサートの圧力解析の結果です。この解析結果から、メルトがパートインサートに及ぼす影響を調べることができます。

図. 3 インサートの圧力解析結果

図. 3 インサートの圧力解析結果

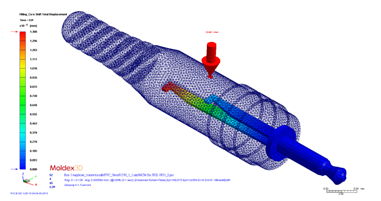

図 4は、充填完了時の金属インサートの変位解析の結果です。この解析結果から、パートインサートの変位量は、製品機能や製品強度に影響を及ぼさない許容範囲内であるかを検証できます。

図. 4 インサート変形

図. 4 インサート変形

Moldex3D は、マルチコンポーネントおよびインサート射出成形のシミュレーションの最新技術を提供します。ユーザーは流体-構造連成解析を使って、コアシフトの有効性を予測できます。この手法は、実際の製造の前段階で潜在的な成形問題を予測し、製品設計者や金型開発者が製品品質を正確に制御するのに役立ちます。インサート射出成形工程の新機能や更なる情報は、ウェブサイト(www.moldex3d.com)をご覧ください。あるいはこちらにご連絡ください: mail@moldex3d.com.