|

CoreTech System研究開発部 エンジニア 白承弘 |

プラスチック射出発泡プロセスでは、超臨界流体(N2またはCO2)と溶融樹脂がスクリューによって混錬され、均一な単相流となります。均一な混合物は射出プロセスでの瞬間的な圧力解放によって熱力学的に不安定な状態となり、溶融樹脂中の超臨界流体は相変化によって数万の微細な気泡を発生させ、金型の冷却、固化を経て気泡構造を持つ製品が完成します。

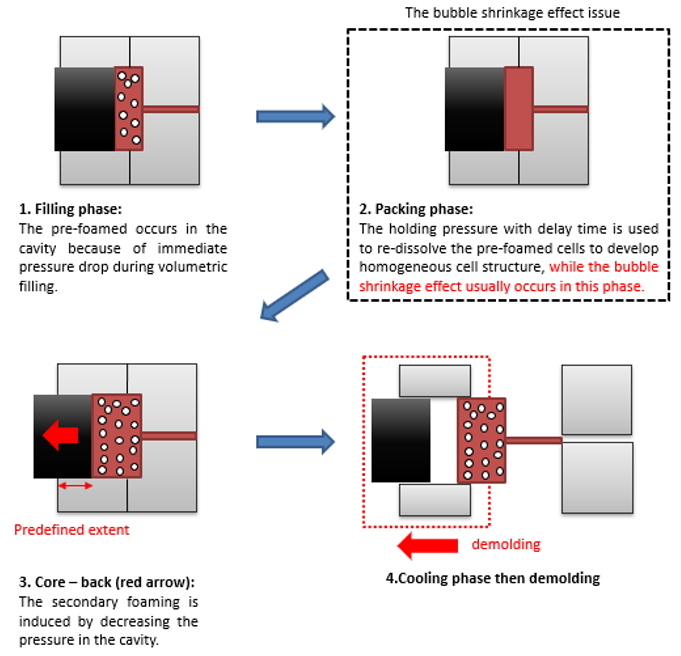

気泡成長の動力学的モデル:Han and Yooを採用すると、気泡成長プロセス及び気泡成長の動力学的にシミュレーションを行うことができます。ですが、成形品形状がより複雑で、さまざまなプロセスを使用している場合は、キャビティ内圧力は常に低い状態にあるとは限らず、薄肉部分の溶融樹脂の圧力は高いままで、飽和圧力を超えることもあります。その一方、コアバックプロセス(図1)を用いた場合は、さらに保圧が行われることにより、キャビティ内の気泡は圧力解放によって成長を続けることなく、逆にキャビティ内の溶融樹脂圧力の上昇によって収縮してしまう可能性があります。このような場合、Han and Yooモデルでは限界があり、気泡の収縮現象を正確にシミュレーションすることはできません。

図1 コアバックプロセス

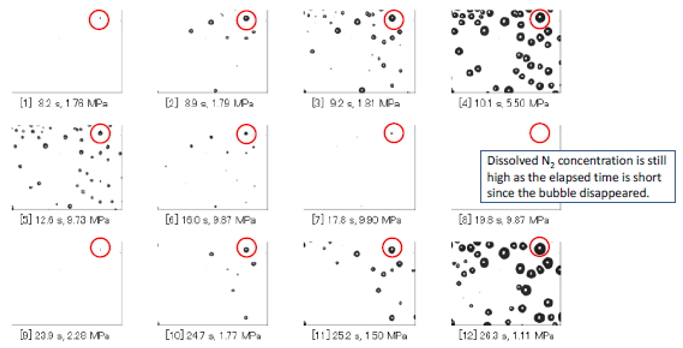

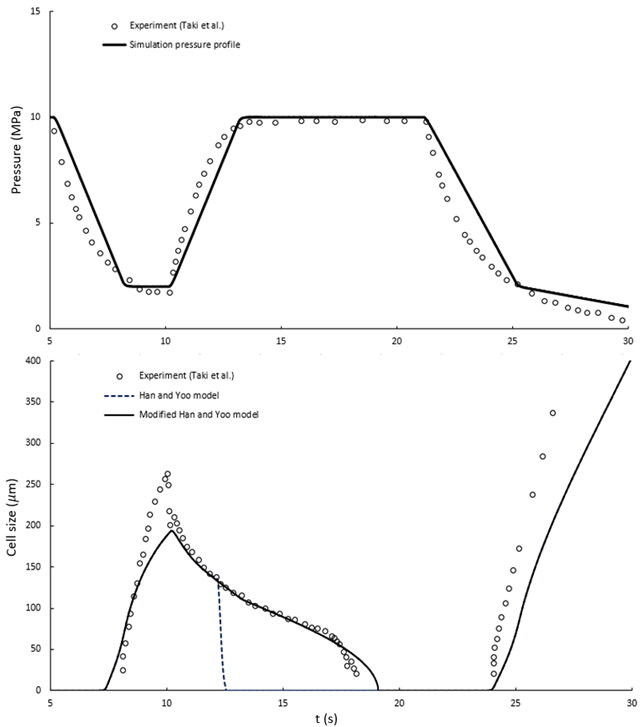

旧モデルの問題を改善するために、Moldex3Dは日本の金沢大学(Kanazawa University)と協力してModified Han and Yooモデルを開発しました。金沢大学の瀧教授が提供する気泡動力学的モデルとバッチ試験データ[1]から、圧力解放(図2右上参照)によって、気泡は自由エネルギー障壁(Energy Barrier)を超えて核を生成し、成長することがわかりました。気泡への圧力が上昇すると、気泡は徐々に収縮し、溶融樹脂中に溶解していきます(溶融樹脂とガスの混合物の初期状態に戻ります)。この時点で再び圧力を解放すると、気泡は同じ場所で核を生成して成長します。実験結果もこの気泡動力学的モデルと非常に近い傾向を示しており、加圧による気泡の収縮過程が検証により確認されました(図3)。

図2 気泡収縮実験

図3 シミュレーション結果と実験結果の比較

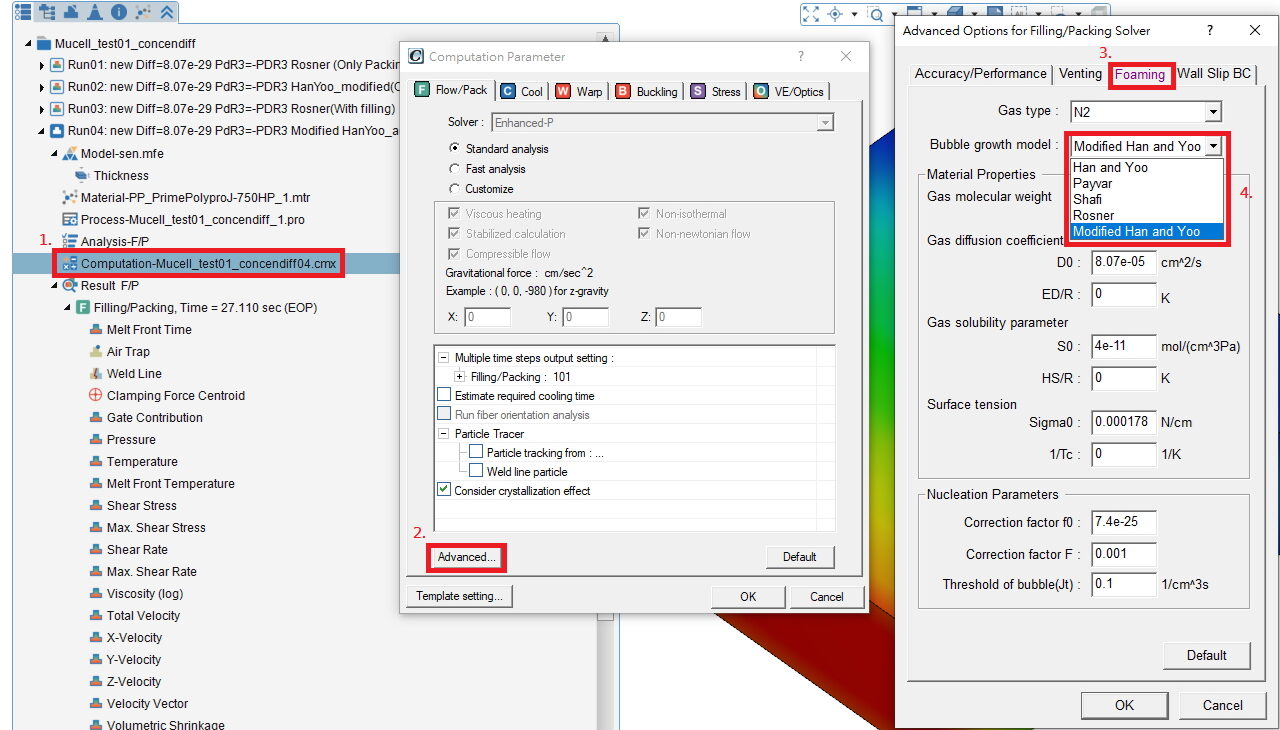

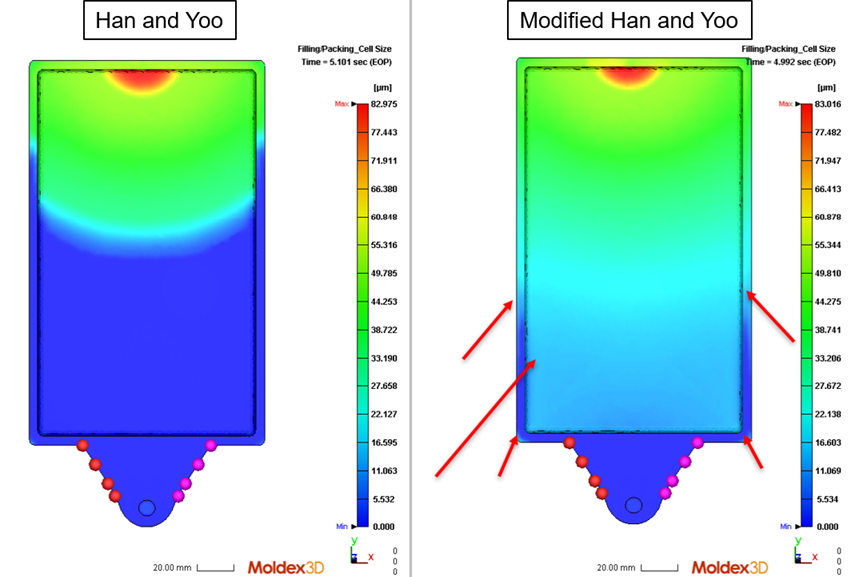

これまで、Han and Yooモデルを使用して薄肉形状のシミュレーションを行った場合、気泡の収縮過程を正確に把握することができず、加圧によって消失した気泡の数が過小評価されていました。現在、Moldex3D 2021バージョンには、Modified Han and Yooモデルのオプションが追加され(図4)、従来のHan and Yooモデルと比較すると、Modified Han and Yooモデルを使用した場合では、これらの収縮する気泡をより正確に予測できることがわかります(図5)。同様に、このモデルをコアバックプロセスに応用すると、すべての気泡が溶解して溶融樹脂に戻るのに必要な保圧時間をより正確に知ることができます。

図4 Moldex3D 2021で新たに追加されたModified Han and Yooモデルオプション

図5 Han and YooモデルとModified Han and Yooモデルの比較

発泡プロセスは非常に多様で複雑であり、応用範囲も多岐にわたるため、そのプロセスでの変化を正確に把握することが極めて重要となります。微細モデルによって気泡サイズを正確に予測することができれば、熱伝導、機械強度、吸音、低誘電率といったマクロ特性の予測に役立ち、製品設計と生産効率を向上させることが可能となります。