プラスチック射出業界において、製品の品質と大量生産性の両立には金型の寸法精度が重要なカギとなっています。 業界では、金型の寸法精度を向上する方法として、技術者の経験にたよるという方法以外に全体補正法が一般的に用いられています。

全体補正法は、射出される部品の平均収縮率を予測されるひけに適用する方法であり、製品全体の収縮率に一貫性がある場合には有効な方法です。 しかし、多くの製品において各部位の収縮率が一様になることはなく、それぞれ大きく異なる値をもっています。 そのために全体補正法は複雑なプラスチック部品においては実際のニーズに合った適切な方法とは言えません。 試行錯誤を繰り返して製品仕様に適合させるという従来の方法は、時間とコストがかかります。 また時には数え切れないほどのトライアウトを繰り返してもなお、すべての仕様を満たすのは非常に難しく、修正ができずに金型を処分しなければならないことも起こりえます。

このような問題を解決するために、射出成形業界では、製造工程における潜在的な問題の原因究明にCAE技術を利用しています。解析により反り変形などの一般的な瑕疵を製品開発の初期段階で発見することで、製品の寸法精度や組み立ての正確性を確保することが可能です。製品の各部位における潜在的な収縮がそれぞれ異なるひけとして生じる問題に対応するため、Moldex3Dには「体積収縮補正法(3D VSCM)」が実装されています。 この手法は射出部品の各部位がもつ収縮値を用いて製品寸法を補正するため、部品全体において目標とする寸法精度の達成が可能です。

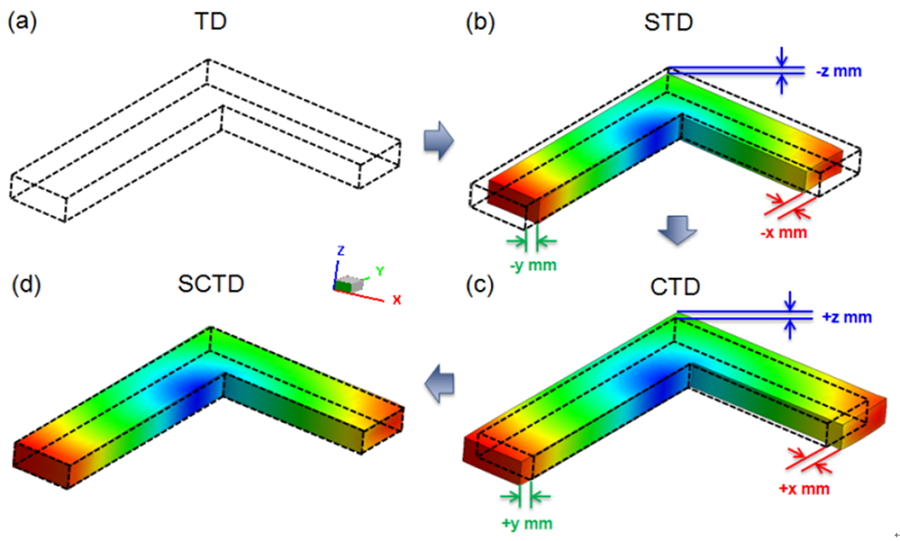

以下では体積収縮補正法のプロセスを簡単に説明します。Fig. 1はL型金型を表しています。(a)はターゲットデザイン(TD)の形状と寸法、(b)はMoldex3DのTDに対する反り変形解析の結果(STD)です。続いて、製品の3次元での収縮をより理解しやすくするために、収縮度をそれぞれX、Y、Zの3軸で表しています。この収縮度をTDにフィードバックして補正し、修正したデザインがFig.1 の(c)に示す補正ターゲットデザイン(CTD)となります。最後にCTDの解析を行い、その解析結果が(d)の解析補正ターゲットデザイン(SCTD)です。このような補正により得られたSCTDはTDに非常に近いものになっていることが分かります。

Fig. 1 体積収縮補正法の簡易フローチャート。

Fig. 1 体積収縮補正法の簡易フローチャート。

(a)TD:ターゲットデザイン(製品寸法)

(b)STD:TDの解析結果である解析ターゲットデザイン

(c)CTD:STDの収縮度をTDにフィードバックして補正した、補正ターゲットデザイン

(d)SCTD:CTDの解析結果である解析補正ターゲットデザイン

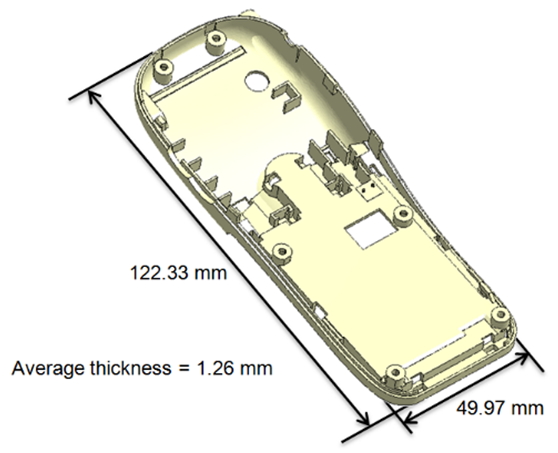

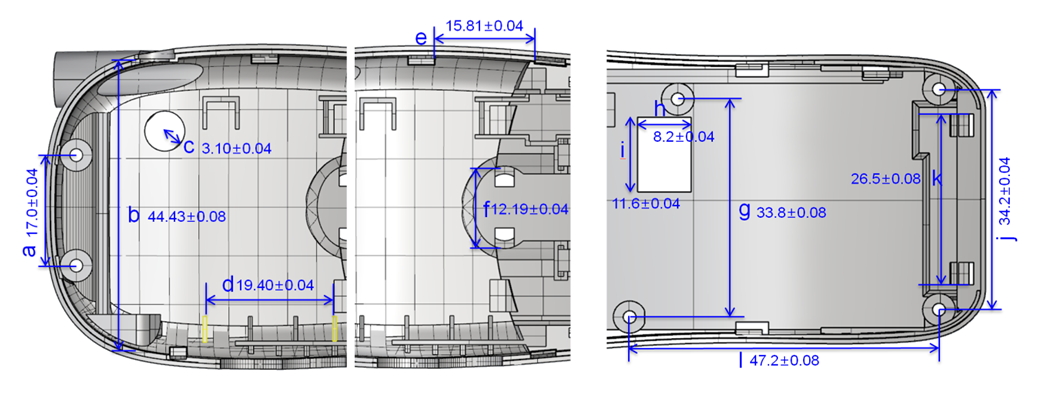

続いて携帯電話の外装を例に挙げてVSCMを説明します。モデルの形状と寸法はFig. 2に示す通りです。携帯電話には組み立てを意図した仕様が12項目あり、それぞれの仕様における寸法公差はすべて異なります(Fig. 3)。

Fig. 2 携帯電話の形状と寸法

Fig. 2 携帯電話の形状と寸法

Fig. 3 上図:3つに分割した携帯電話。下図a~l:12項目の仕様と寸法公差

Fig. 3 上図:3つに分割した携帯電話。下図a~l:12項目の仕様と寸法公差

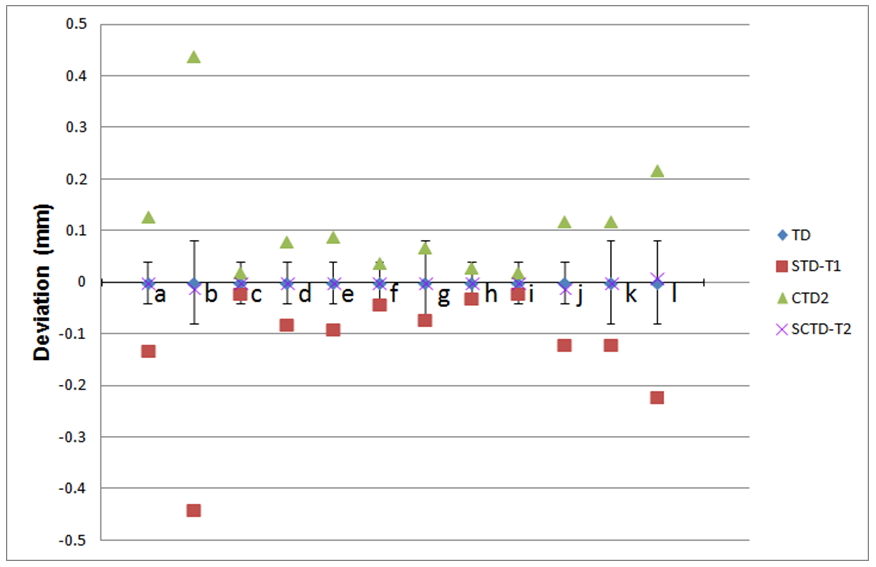

Fig. 4は携帯電話の体積収縮補正法による解析結果を表しています。STD-T1で示すように、各仕様の偏差は均一ではありません。また、各ポイントにおける収縮の方向もすべて異なります。全体の収縮を考慮してTDにフィードバックし、補正後に得られた修正デザインがCTD2です。CTD2の解析結果がSCTD2となります。12項目のすべての仕様に適合していることがわかります。このことから、体積収縮補正法が反り変形の解決に最適であることが証明されています;この手法は試作金型の製作数と製作コストを削減するだけでなく、全体的な生産効率の向上にも役立ちます。

Fig. 4 体積収縮補正法(3D VSCM)。

Fig. 4 体積収縮補正法(3D VSCM)。

TD:ターゲットデザイン

STD:解析ターゲットデザイン(T1:元の工程に基づく)

CTD2:補正ターゲットデザイン(3次元の収縮率補正を使用)

SCTD-T2:解析補正ターゲットデザイン