概要

Moldex3Dは、複合材のラミネートの成形性を予測するシミュレーションソフトAniFormとの協力により、ユーザーにハイエンドのRTM工法の解析機能を提供しています。AniFormは、2011年に設立されたオランダを拠点とするシミュレーション技術会社で、もとはオランダのトゥウェンテ大学(The University of Twente)からスピンオフしました。現在AniFormは、世界中の多くの企業から高い評価を受けており、特に航空産業を主なサービス領域としています。

現在、市場に出回っている複合材の製造プロセスには、工程ごとに対応する独自のシミュレーションソフトウェアがありますが、シミュレーションソフトウェアも多種多様で、それぞれ利点があります。異なるシミュレーションツールの予測結果を統合できれば、実務的に非常に大きな利益をもたらします。Moldex3DとAniFormを統合したソフトウェアインターフェースは、ユーザーがより正確な注入解析結果を得るのに役立ちます。

Moldex3Dのヨーロッパ営業所のマネージングディレクターである鄧瑞民は、次のように述べています。「このコラボレーションを得られたことを非常に嬉しく思います。AniFormは、間違いなく業界の中でも卓越した企業です。これは、Moldex3DとAniFormのソフトウェア統合の最初のステップであり、今後もさらに楽しみにしています。」

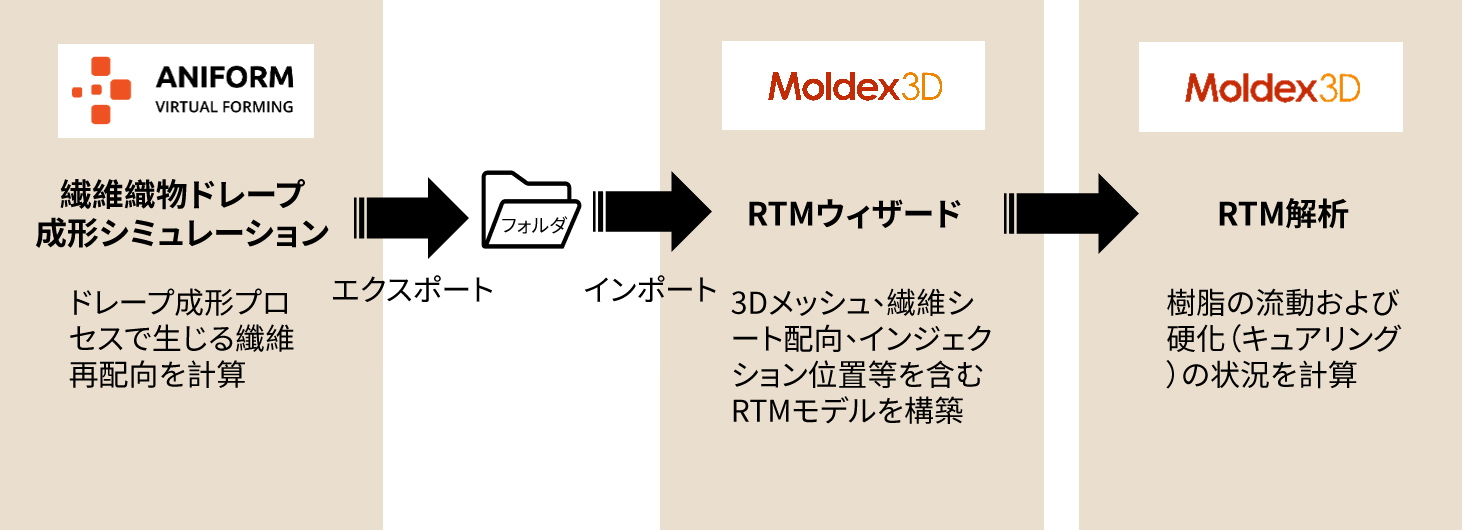

Moldex3DのRTMシミュレーションテクノロジーとAniFormを介することで、ハイエンドのRTMシミュレーションを実行できるようになります。これは、風力発電および航空産業にとって特に有益です。ユーザーは、AniForm Suiteによって解析された繊維シート配向データ(ASCIIファイル形式で保存)をMoldex3Dに直接インポートして、その後のRTMシミュレーションを実行できるようになります。

AniFormのマネージングディレクターであるSebastiaan Haanappel氏は、次のように述べています。「AniFormでは、エンジニアが様々なシミュレーションツール間のモデリングやデータ転送に多くの時間を費やすことなく、予測の解析に集中できるようにするソフトウェアツールの提供に努めています。Moldex3Dは業界での評判が良いため、このエキサイティングなコラボレーションにより、2つのソフトウェア間のシームレスな統合を実現し、ユーザーにより良いエクスペリエンスを提供できることを非常に嬉しく思っています。」

課題

- 市場では、異なるシミュレーションツール間のシームレスな統合が欠如している。

- 繊維シートの繊維配向は、成形中に大幅に変化する。

- 繊維シートの応力と繊維の再配向は、繊維シートの局所的な配向範囲および透過性に影響を与える。

導入ソリューション

Moldex3D RTMシミュレーションテクノロジーとAniForm成形解析の統合

成果

- データインターフェイスを簡素化し、設計エンジニアのワークフローを改善する。

- RTMモデルの精度を向上させる。

- RTMシミュレーション結果の精度を向上させる。

ケーススタディ

このケーススタディの目的は、2つの異なるモデルを比較することです。1つは、想定される直交繊維シート配向を直接シミュレートすることです。もう1つは、異なる入力条件が最終的な樹脂注入シミュレーション結果に与える明確な影響を観察するため、AniFormによって解析された繊維シート配向の予測結果を検討することです。

このケーススタディでは、AniFormチームはまずAniFormソフトウェアを使用して、繊維織物の成形をシミュレートし、ASCIIファイルとしてエクスポートした後、Moldex3DにインポートしてRTMシミュレーションを実行しました。

図1 AniFormとMoldex3Dを統合してRTMシミュレーションを実行するプロセス

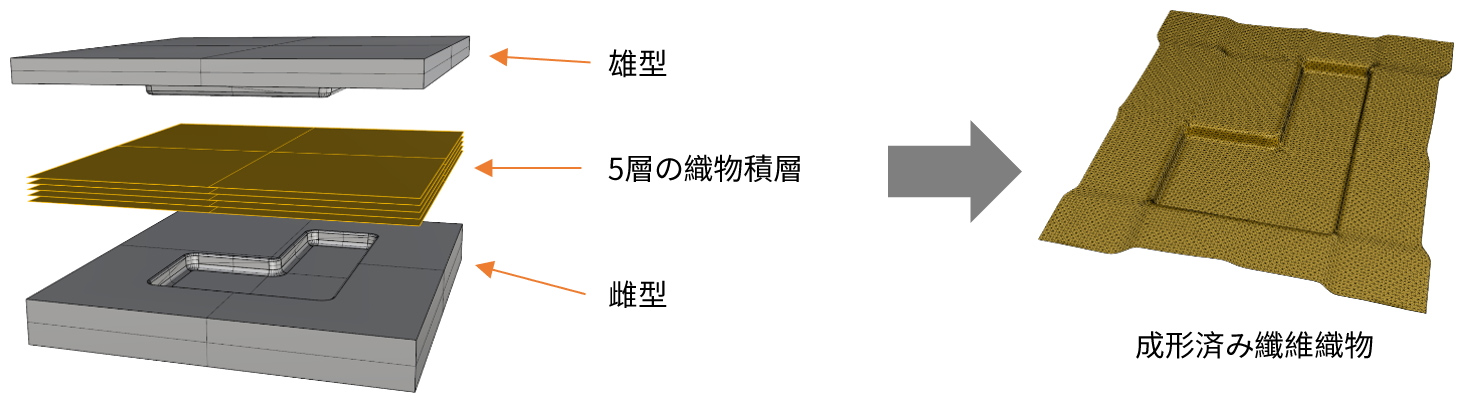

このケースでは、積層構造[(0/90)]5の5層の繊維シートで構成されるラミネートが、キャビティ内にドレープして最終的な成形品の形状となります。次に、キャビティを加熱して樹脂を注入し、パーツが硬化してから取り出すと、 最終的に成形された繊維織物となります。

図2 AniFormによる繊維ドレープ成形プロセスのシミュレーション

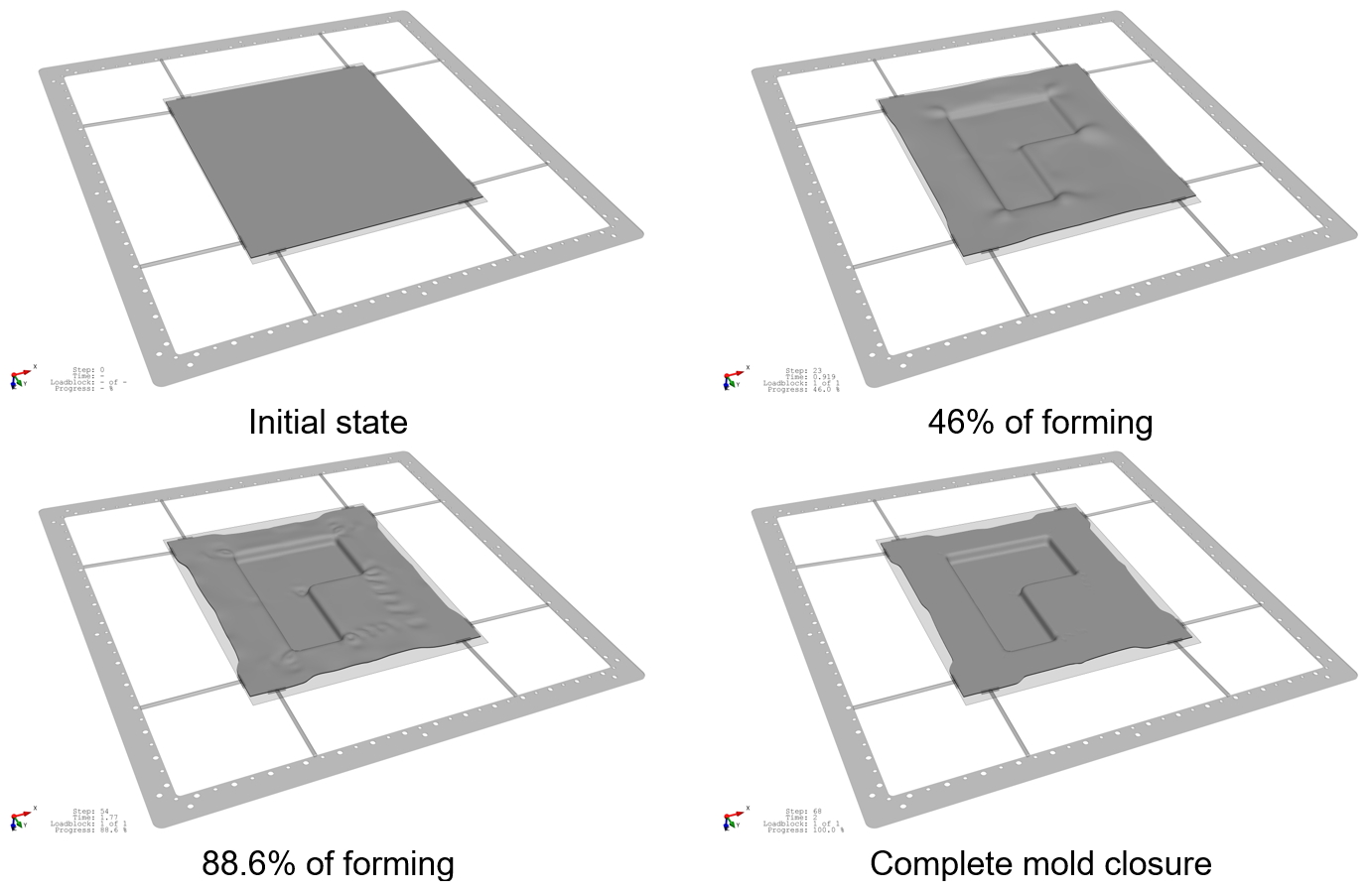

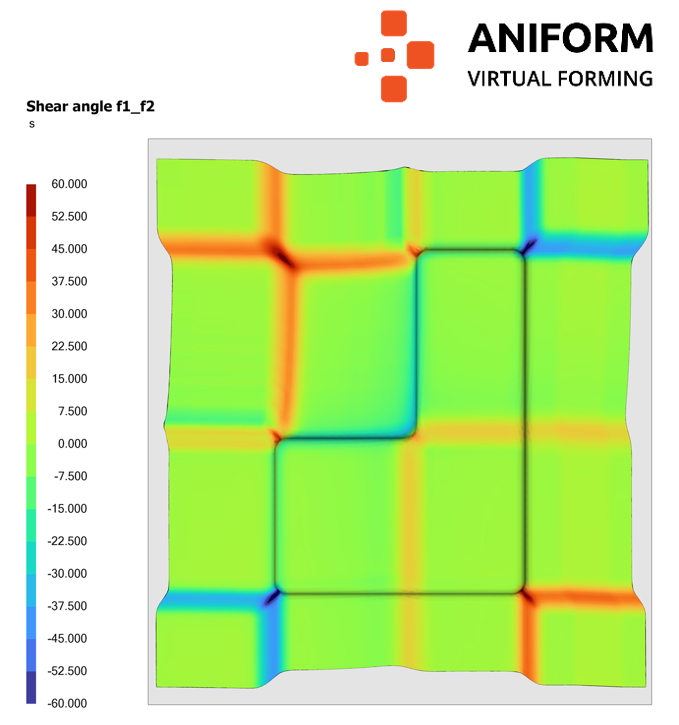

その後のMoldex3Dでの注入シミュレーションで、成形によって起こる繊維織物の歪みを考慮に入れるため、AniFormで複合材成形シミュレーションを実行しました。図3は、成形中にAniFormによって予測されたラミネートのさまざまな変形状況を示しています。これらの変形は、最終ステップでの完全な金型閉鎖時に、結果として生じる平面内のせん断分布と繊維の再配向につながります(図4)。

図3 AniFormによって予測された異なる状況下でのパーツの変形

図4 AniFormによって予測されたせん断角度分布

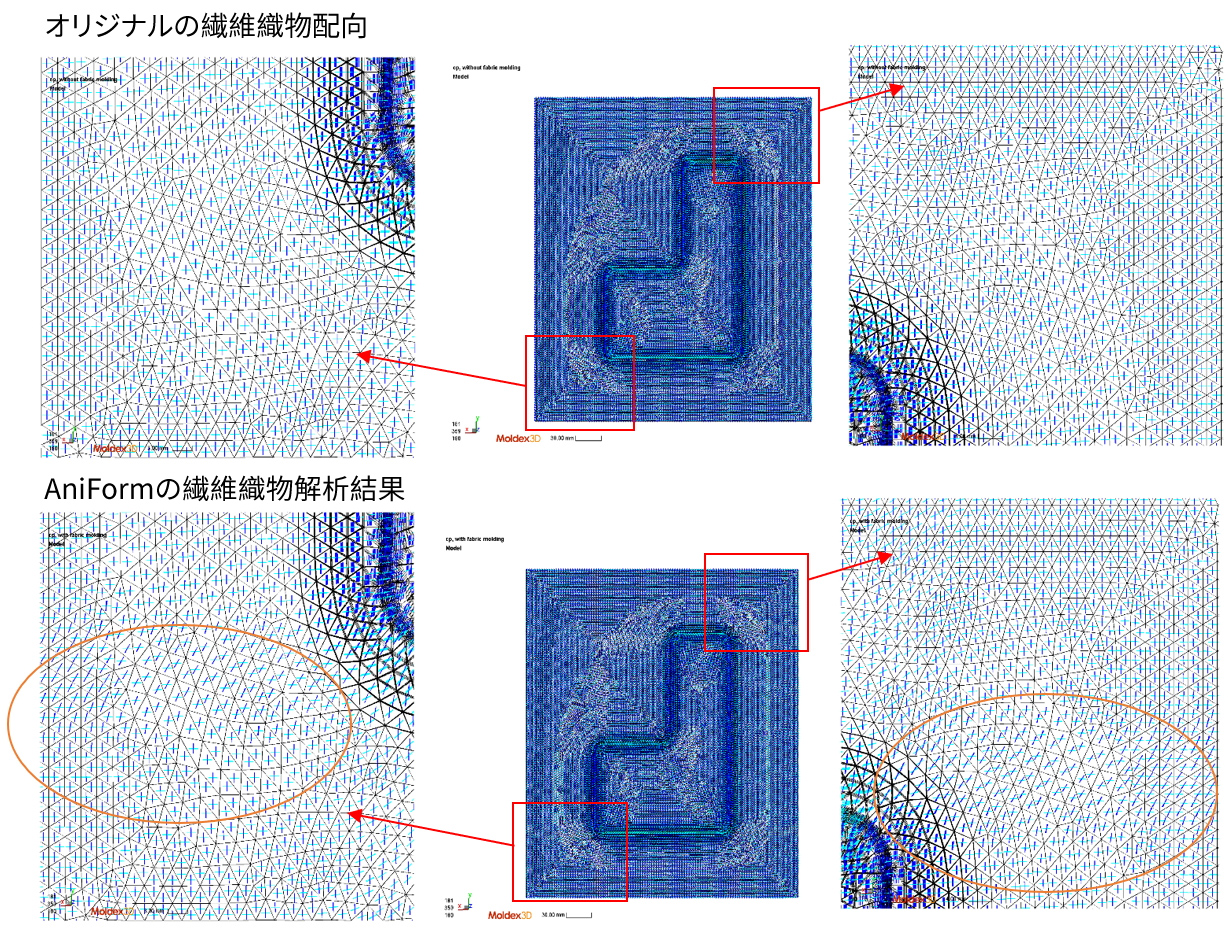

上記のように、次にMoldex3Dで2つの注入モデルを作成します。図5は、2つの注入モデルの配置を示しています。1つ目のモデルは、繊維シートがまだ直交しています。つまりすべての部位が0度または90度(水色:0度、紺色:90度)であると想定しています。ただし、実際には、成形によって平面内の繊維シートが変形し、各部位の繊維シートの配向が0度および90度にならないため、直交する繊維配向は存在しません。したがって、2つ目のモデルでは、AniFormの成形解析の繊維再配向結果を考慮に入れます。繊維配向の変更は、透過性(つまり、流体が繊維シートを流れる能力を表すために使用される尺度)に影響を与えます。これにより流れの進行への影響を予測できるため、2つ目のモデルではより真実に近い正確な解析が得られます。

図5 織物配向の比較

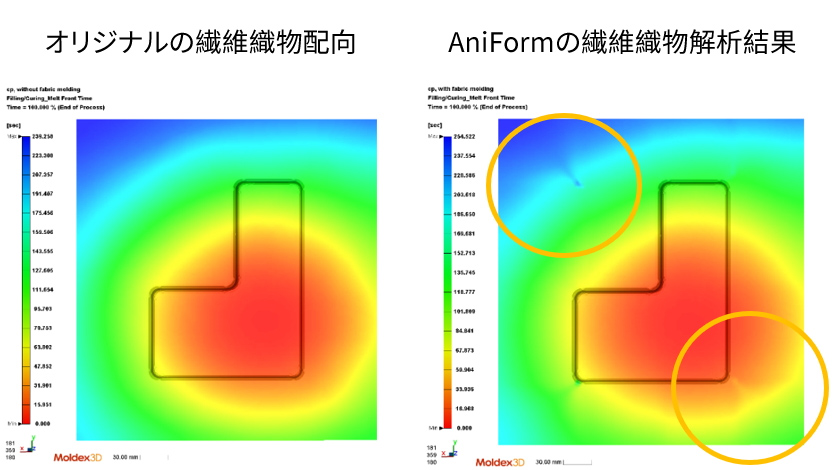

Moldex3Dの正確なRTMシミュレーション機能を介して、異なる繊維配向情報をインポートすると、樹脂が繊維シートを流れる結果にも差異が出ることが確実に観察できます。図6の円で囲まれている箇所からは、樹脂の流れの歪みを観察できます。ここでの繊維シートの再配向は、流動方向の局所的な透過性を低下させます。パーツの体積がより大きく、形状が複雑であることを考慮した場合、この状況では、濡れが不完全になる可能性があり、またプロセス設計者は樹脂のメルトエントランスを再配置する必要があります。そのほか、その流動の進行も充填時間がわずかに長くなります。充填時間の予測を改善できれば、エンジニアが必要な生産サイクル時間をより正確に評価できるようになります。

図6 フローフロントの比較

結論

Moldex3DとAniFormが共同開発したインターフェースは、成形過程の変形によって生じた繊維配向の変更にRTM解析による検討を加えることで、より真実に近い流動情報を得ることができます。成形段階の材料の変化を考慮した場合と考慮しない場合を比較することで、透過性分布の違いにより2つのモデルのフローフロントと充填時間の予測精度にギャップが生じることがわかります。時間の経過に伴う流動の進行の解析能力が上がると、エンジニアは異なる製造工程配置の違いおよび生産サイクルをより正確に評価できるようになります。Moldex3DとAniFormの組み合わせにより、エンジニアにはスムーズで心配のないワークフローがもたらされ、解析結果の解読の際に自信を持てるようになります。