コアテックシステム第四研究開発部 サブマネージャー・陳姞芳

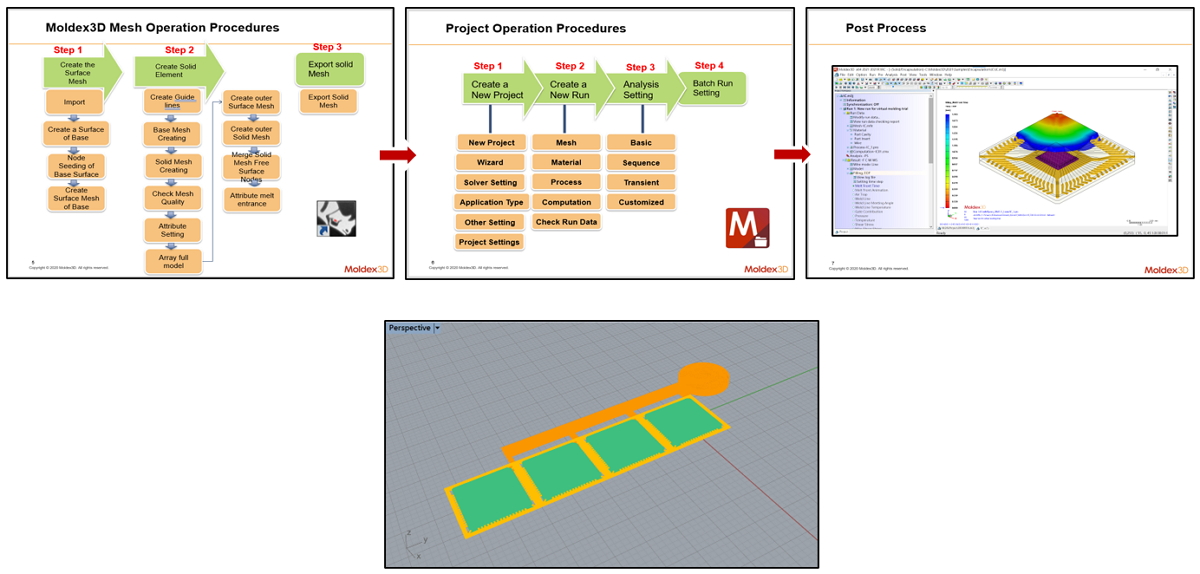

ICパッケージングプロセスのプロセスシミュレーションにおける作業効率と品質を同時に向上させるため、CAEチームは常に多くの挑戦に直面しています。一般のCAE解析フローにおいて、シミュレーション解析による構造メッシュの作成は、非常に煩雑で多くの時間を要する作業です。2D(または3D)画像ファイルをインポートしてサーフェスメッシュおよび高品質の三次元ソリッドメッシュを作成し、さらに作成したメッシュの品質および正確性を確認してメッシュに欠陥がないことを保証したうえでchip、dieなどの異なる属性を設定します。また、ユニット(unit)のソリッドメッシュを作成した後、stripの設計に基づき、ソリッドメッシュをコピーするなどの方法で完全なパッケージングモデルを作成するほか、モデル以外にもランナーなどのソリッドメッシュの作成、境界条件の設定などを行い、ようやくパッケージングプロセス解析のメッシュ処理が完了します。メッシュ処理が完了した後もプロジェクトを作成する作業が残されています。すなわち、新しいプロジェクトを作成したうえでメッシュ、材料、成形条件などの設定を含む解析フローを作成し、解析シーケンスの設定を行わなければ解析を始められず、解析の結果を確認できるのはさらにその後のことです。

図1 従来のICパッケージングのフロー

これらの煩雑なモデリングフローは、数日の時間と多大な精力を要するため、CAEエンジニアおよび管理チーム全体は、次の3つ痛みを避けては通れません。

- 繰り返しの業務に多くの時間を費やす

モデリングのプロセスにおいて、設計は常に構造メッシュの作成などの繰り返しのワークフローおよび関連操作を必要とします。 - 設計の全部を解析・検証するのは難しい

解析・検証のプロセスでは、往々にしてCAEエンジニアの操作を必要とします。そのため、企業内部のパッケージング設計全部に対して完全な解析を行うことは困難であり、製品に潜在する設計問題を即座に発見できないことが珍しくはありません。企業内部のパッケージング設計全部に対して完全な解析を行うのであれば、巨大なCAE作業チームを組織する必要があり、それは企業の経営管理において現実的ではありません。 - 人的資源の浪費

一般的に、ICパッケージングフローにおける解析操作は、人手を必要とする作業に大量の時間を要します。これは間違いなく人的資源の浪費であり、CAEエンジニアの価値が際立たないのはそのためでもあります。

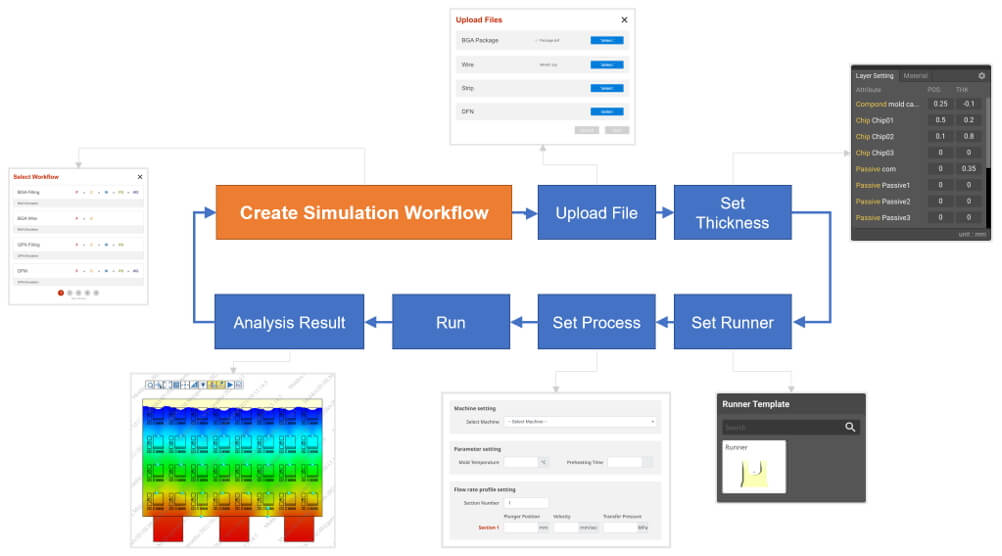

時間および精力の浪費、人的資源のロスならびにミスの可能性を避けるため、Moldex3D iSLMは、全ての手順をより完全で正確なICパッケージングプロセスに転化し、自動化されたICパッケージングワークフローを提供しています。「一連の標準的なパラメータおよびデータベースを事前に定義する」ことにより、もともと高く標準化されていたICパッケージング産業において、その精神を受け継ぐだけでなく、シンプリフィケーションの方向にも展開し、ICパッケージングおよびシミュレーション解析ワークフローの自動化を実現させています。

この標準化項目にはデザインレイヤの名称、ランナーの設計、金型のパラメータなどの一括定義が含まれます。フレキシビリティに欠けるように見えますが、ワークフローの自動化を可能にしています。

iSLMの環境においては、2D設計ファイル(*.dxf)をアップロードしたうえで各オブジェクトレイヤのジオメトリおよび材料のパラメータを設定し、成形条件の設定を入力するだけで解析が始まり、解析プロセスが終了すると、3Dビューワプラットフォームで関係する解析結果を確認できます。プロセス全体には、モデルインポート、自動メッシュ作成、成形パラメータ設定から解析完了までが含まれており、いずれもiSLMプラットフォーム上で行われます。

図2 iSLMプラットフォームにおけるICパッケージング解析作業の標準化フローチャート

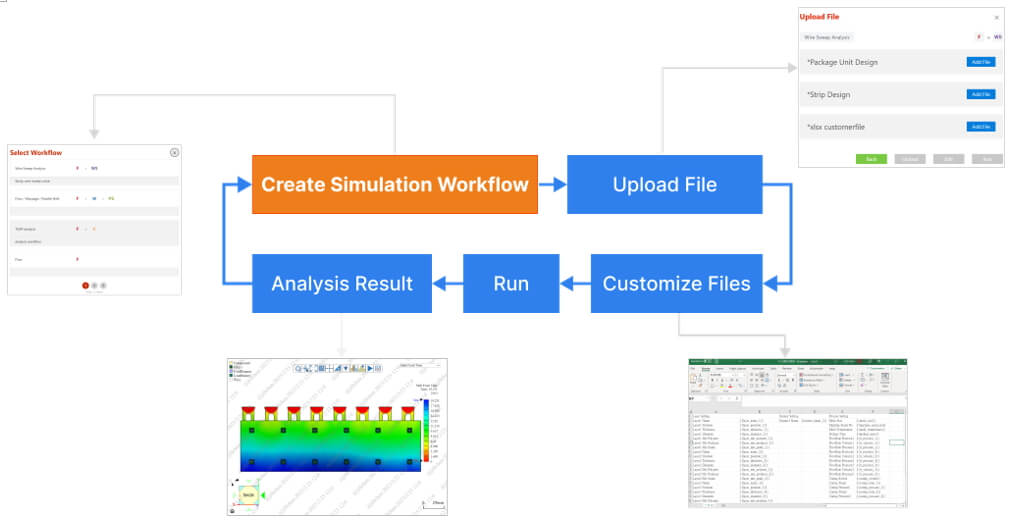

他方で、自動化というコアコンセプトに近づけるため、Moldex3D iSLMは、「ICシミュレーション・パッケージング解析自動化フロー」という解析フロー設定も提供しています。このフローにおいては、あらかじめ前述のランナー設計、モデルパラメータなどの一括定義の標準化手順をカスタマイズファイルテンプレートの方法で構築し、プロジェクトに2D設計ファイル(*.dxf)およびテンプレートのフォーマットに従ったアップロードに対応したワークシートデータファイル(*.xlsx)またはJSONファイルをアップロードするだけで、アップロードしたファイルの内容が自動的に読み込まれて転送され、自動化されたシミュレーション解析ワークフローが完了します。このフローにより、人的資源の消耗が大幅に抑制され、標準化された設定フローがカスタマイズおよび自動化の次元に引き上げられます。

図3 iSLMプラットフォームにおけるICパッケージング解析作業の自動化フローチャート

解析が完了すると、結果解析中の3Dビューワプラットフォームにおいて、3Dオブジェクトを拡大・縮小したり、回転させたりして確認することができるほか、上部のツールバーを利用してウェルドラインやパッケージング不良の状況を観察することもできます。そのほか、ゲート位置を確認したい場合は、ゲート表示のボタンをクリックすると、ゲートに関する情報が表示されます。右上のドロップダウンメニューには非常に多くの項目が設けられており、圧力や最大温度値などの情報を確認できます。Wire Sweepオプションを選択すると、シングルICパッケージングパネルおよびモデル確認図が表示されます。このパネルの座標プロットではオブジェクトを個別に確認する機能が備わっており、ダウンロードボタンをクリックすることにより、オブジェクトファイルをcsvおよびdxfの2つの形式でコンピュータにダウンロードすることもできます。そのほか、iSLMでは確認に便利なメルトフロント動画、XY曲線結果図などのさまざまな結果データも提供しています。

図4 3Dビューワプラットフォームにおける関係結果の確認(メルトフロント動画の例)

Moldex3D iSLMのICパッケージングシミュレーション解析ワークフローは、モデリングプロセスの簡略化および標準化を通じ、繰り返しを伴う業務およびそれに要する人的資源を排除し、各解析フロー、自動メッシュ作成などの情報をスケジューリングすることにより、解析操作に要する作業時間を大幅に短縮しています。そのほか、ファイルテンプレート設定を事前に行うことにより、アップロードしたデータファイルの中から対応するパラメータ情報が自動的に取り込まれ、解析手順の作成をスピーティに完了できます。これにより、煩雑な重複性データの作成作業を大幅に削減でき、また、シミュレーション解析の重要性およびCAEチームの価値を際立たせることができます。