|

コアテックシステム研究開発部 テクニカルサブマネージャー 孫嘉蓬 コアテックシステム研究開発部 ユーザーエクスペリエンスデザイナー 黄智揚 |

電子機器製品が軽量化、多機能化へと発展する中で、ICパッケージングのプロセス技術の研究開発もまた小型化、精密化が進んでいます。耐久性と信頼性へのニーズに応えるため、パッケージングプロセスにおいては、不良の発生を減らし、最高の製品品質を実現する最適化構成の検討が、業界での最重要課題のひとつとなっています。パッケージング品質に影響を与える要因は、プロセスの複雑化にともなって増加するため、研究段階で最適なソリューションを見つけることはさらに難しくなります。その他、ICパッケージング材料や使用される関連コンポーネントは非常に高価なため、パッケージングの研究開発段階で、実験によるトライアンドエラーの代わりにCAE解析を使用して早期に最適なソリューションを特定することができれば、材料や輸送などのコストの大幅な削減が可能となります。

Moldex3D StudioのICパッケージングソリューションでは、トランスファーモールディング(Transfer Molding)、モールドアンダーフィル(Molded Underfill)、キャピラリーアンダーフィル(Capillary Underfill)、ポッティング(Potting)、圧縮成形(Compression Molding)といったパッケージングプロセスのシミュレーションを提供しています。また、ベント解析 (Venting Analysis)、ワイヤースイープ解析(Wire Sweep Analysis)、パドルシフト解析 (Paddle Shift Analysis)、ポストモールドキュア解析(Post Mold Curing Analysis)などの機能は、より現実的なシミュレーションに力を発揮します。Studioでのパッケージングシミュレーションの手順を以下で紹介します。

1. モデリング

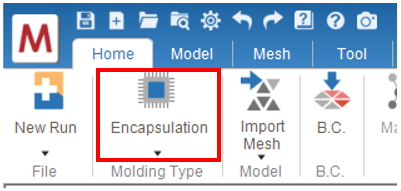

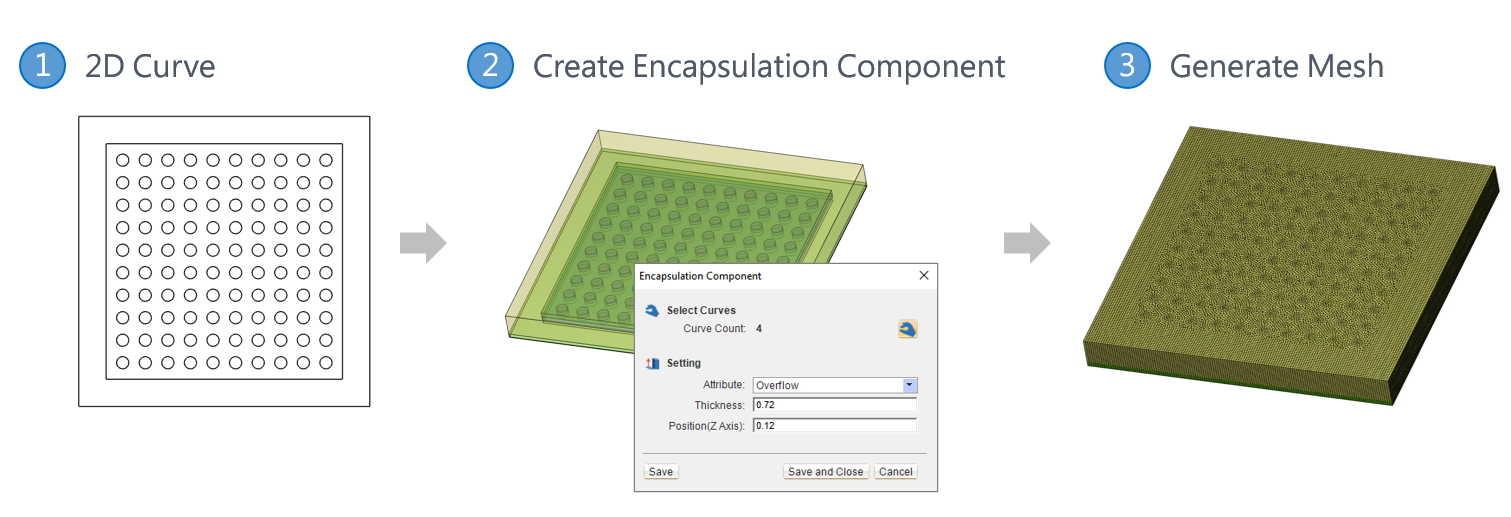

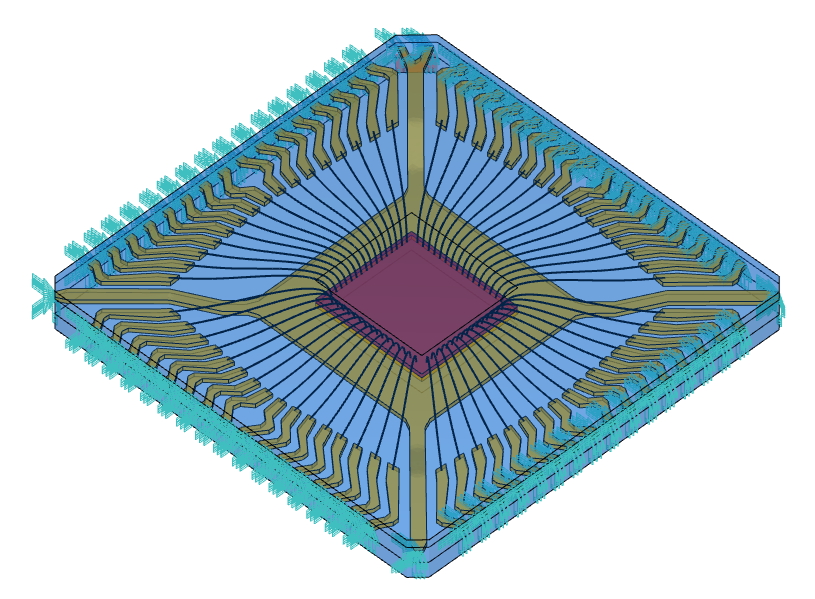

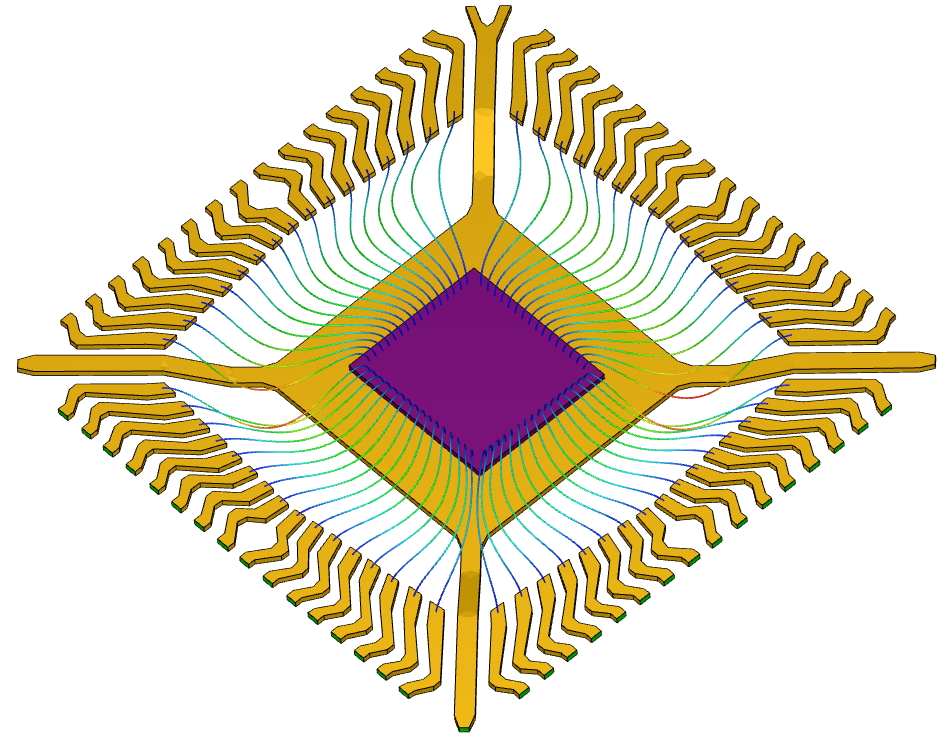

プロセスタイプ(Molding Type)からICチップパッケージング(Encapsulation)(図1)を選択し、完成したメッシュを直接インポートするか、Studioのツールを使用してモデルを作成します。パッケージングコンポーネント(Encapsulation Component)ウィザードを使用すると、2D曲線からICオブジェクトを作成することができ、位置と厚さを指定することによって、メッシュ生成時にハイブリッドメッシュが自動で生成されます(図2)。異なる解析モジュールでは対応する属性コンポーネントとフィードタイプが必要となることに注意してください。圧縮成形解析では圧縮領域と移動面、ポッティング解析ではオーバーフロー領域のフィードパスが必要となります。

図1 プロセスタイプでICパッケージングを選択

図2 パッケージングコンポーネントを使用したハイブリッドメッシュの生成

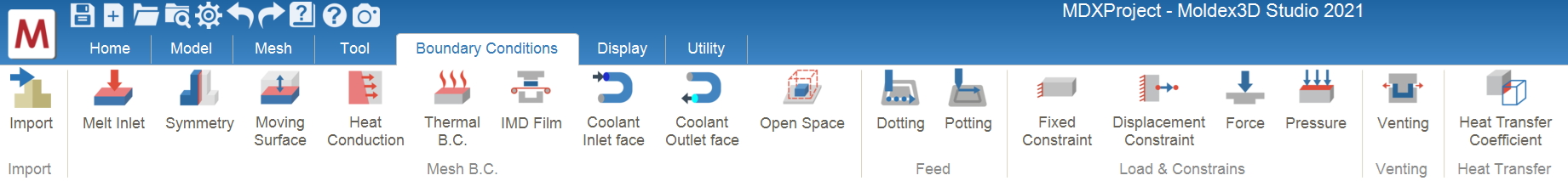

2. 境界条件設定

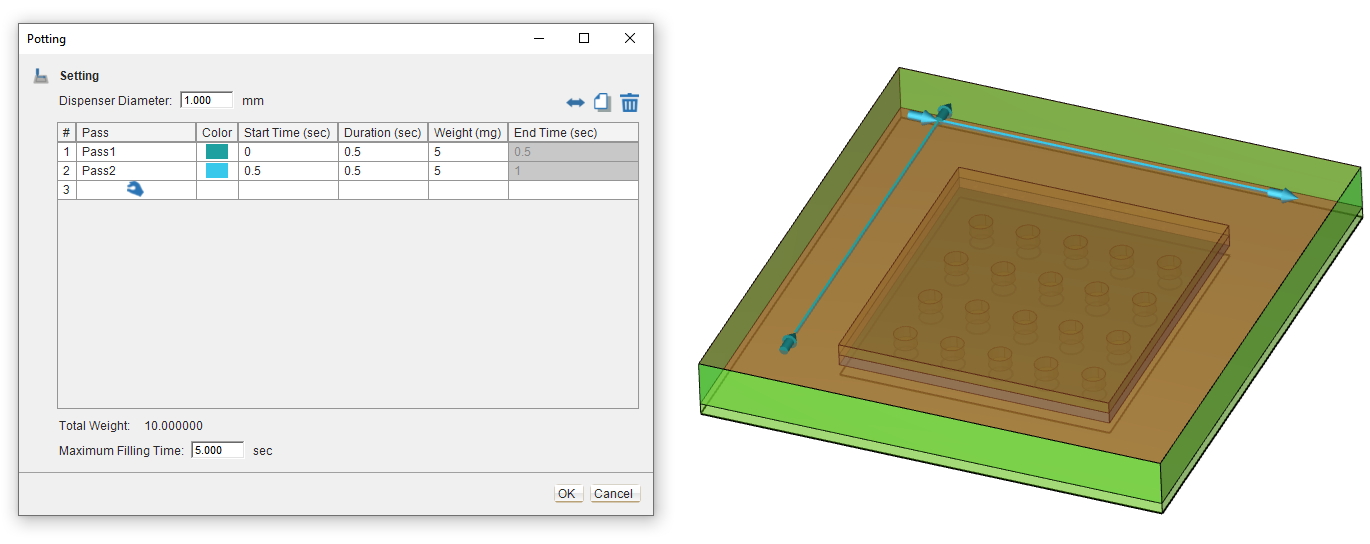

シミュレーションタイプに応じて、境界条件(Boundary Condition)タブでさまざまな境界条件を設定することができます。キャピラリーアンダーフィル解析やポッティング解析ではドッティング/ポッティングパスを設定でき、圧縮成形ではチャージ(Charge)を指定することができ、パドルシフト解析ではリードフレームの固定面に固定拘束境界条件を追加する必要があります。

図3 境界条件(Boundary Condition)タブ

図4 ポッティングパスの設定

図5 リードフレームの固定拘束境界条件の設定

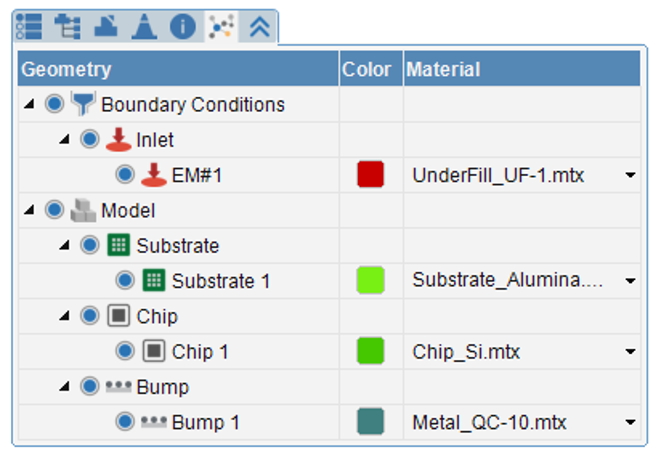

3. 材料設定

Moldex3Dの材料データベースから各属性コンポーネントの材料を指定することができ、必要に応じて材料をカスタマイズすることもできます。

図6 各コンポーネントの属性に基づく材料設定

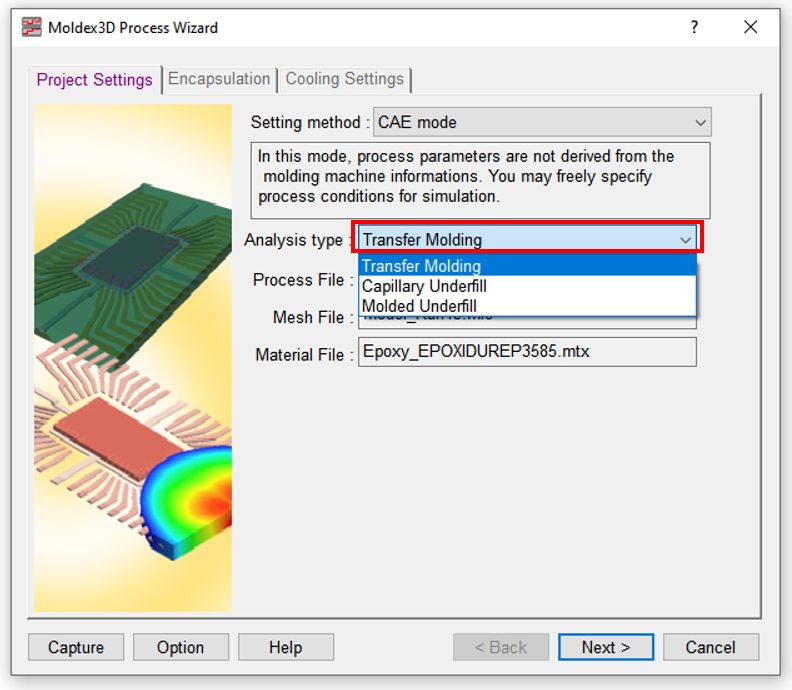

4. プロセス条件設定

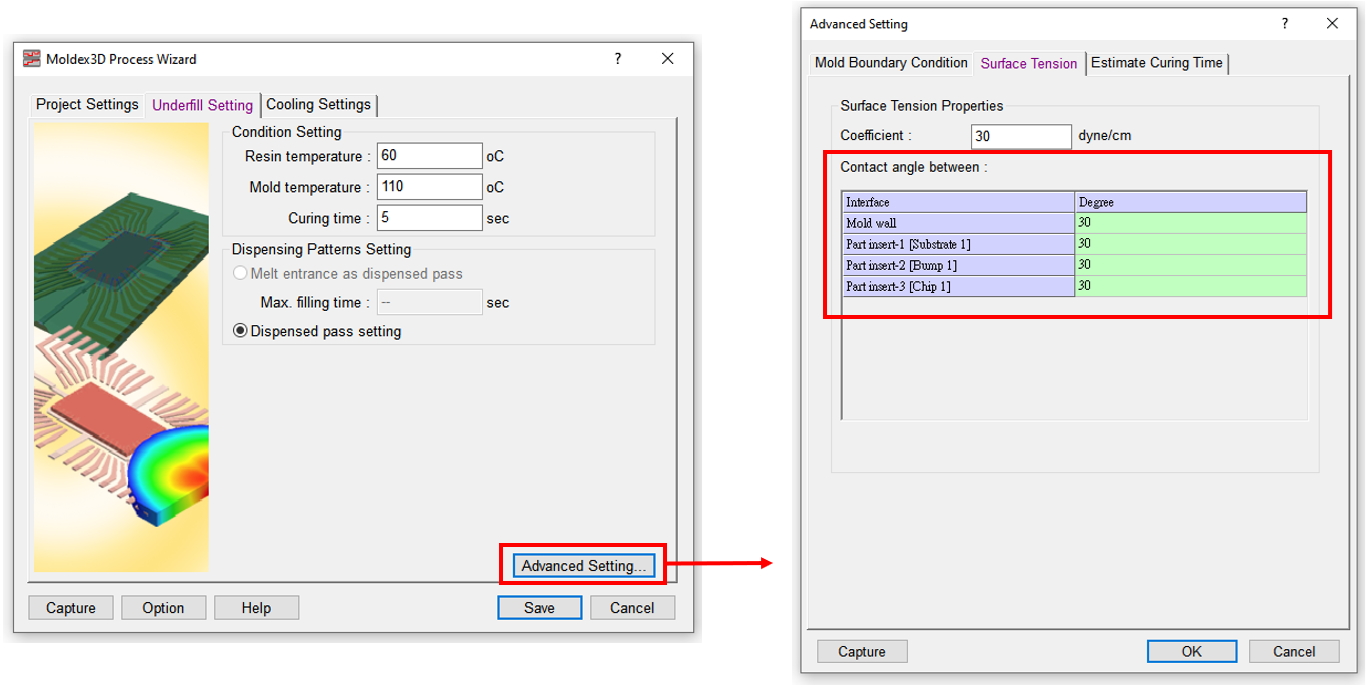

ゲート(Inlet)がエポキシ樹脂(Epoxy)上に設定されている場合、解析方法(Analysis Type)にはトランスファーモールディングモジュール(Transfer Molding)、モールドアンダーフィルモジュール(Molded Underfill)、キャピラリーアンダーフィルモジュール(Capillary Underfill)(図7)を選択することができます。メッシュに圧縮領域が含まれている場合、解析方法には圧縮成形(Compression Molding)、埋め込みウェハレベルパッケージング(Embedded Wafer Level Packaging, EWLP)、ノーフローアンダーフィル(No-Flow Underfill)を選択することができます。ディスペンス/ドッティング/ポッティングパス境界条件(Dispensing/Dotting/Potting BC)が設定されている場合、解析方法は自動的に選択され、ロックされます。アンダーフィルなどの流動挙動に応じて表面張力(Surface Tension)を考慮する必要のあるプロセスでは、詳細設定で接触角を設定することができます(図8)。

図7 解析方法を選択

図8 詳細設定での接触角設定

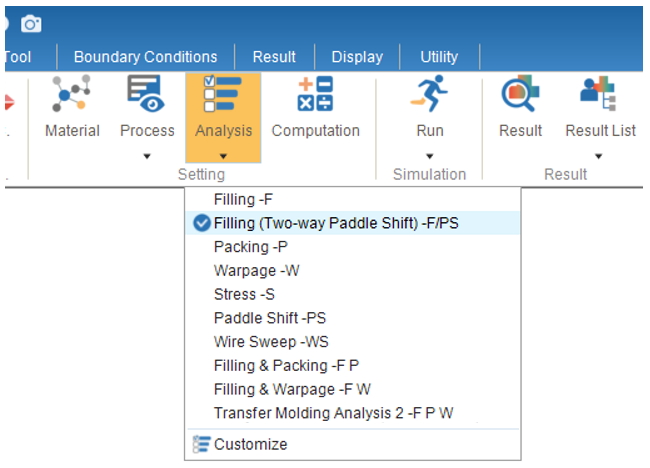

5. 解析順序

充填、硬化、そり変形などの解析順序を設定します(図9)。ワイヤースイープ解析、パドルシフト解析でも単一方向の流体構造連成解析(FSI)を考慮して、充填解析後に対応する解析順序を設定する必要があります。F+PSの代わりに充填解析-双方向パドルシフト(F/PS, Filling – Two-way Paddle Shift)を指定すると、双方向の流体構造連成(FSI)が考慮され、パドルシフトの結果は充填結果と一緒に出力されます。

図9 解析順序設定

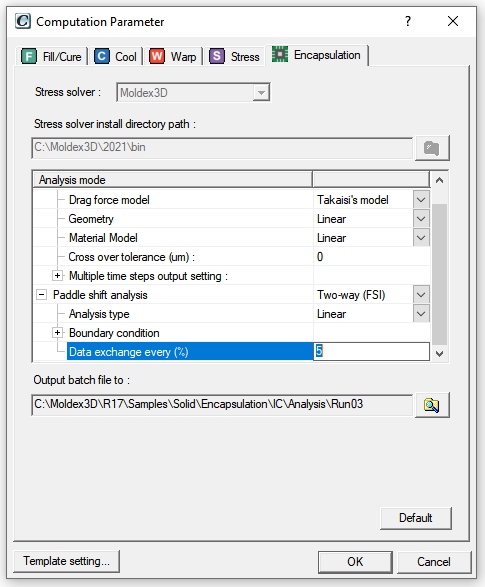

6. 解析設定

パッケージング(Encapsulation)タブで、ワイヤースイープ解析、パドルシフト解析に使用する応力ソルバー(Stress Solver)と計算モデルを選択することができます。解析順序で充填-双方向パドルシフト解析(F/PS)が指定されている場合、双方向の流体構造連成のデータ交換手順を設定することができます(図10)。

図10 パッケージングタブで解析モデルを選択、及び双方向の流体構造連成のデータ交換手順を指定

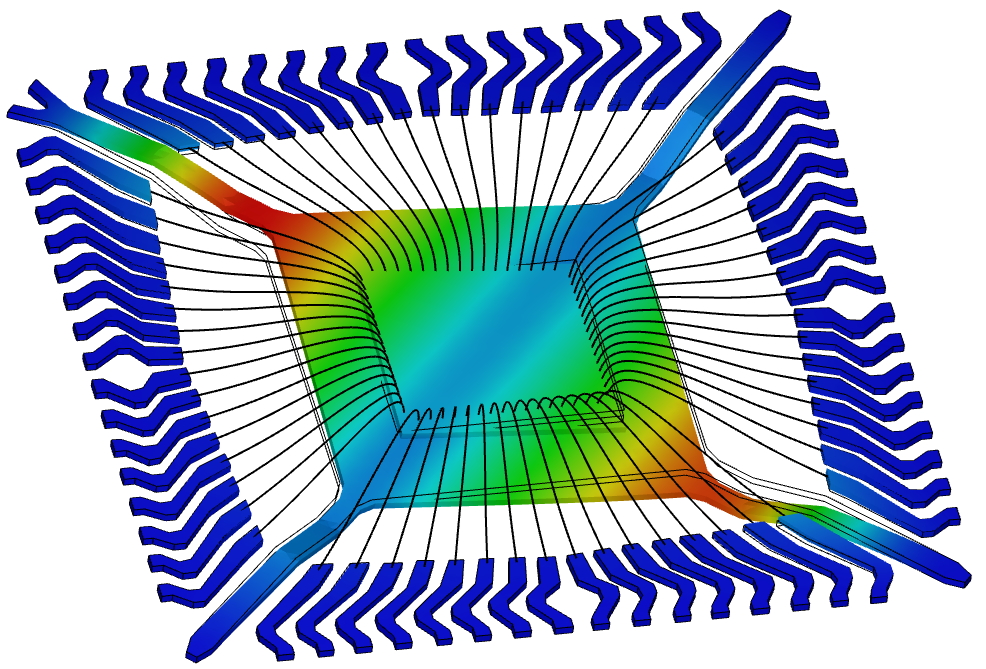

Studioのパッケージング解析結果では、溶融樹脂の充填/圧縮プロセス中の流動状況やエアトラップの発生位置(図11)、ワイヤースイープ(図12)、リードフレームの変形傾向(図13)、アンダーフィルのキャピラリーフロー(図14)などが可視化されます。これにより、ユーザーはIC設計、プロセスパラメータを変更してエアトラップの発生、ワイヤーのオーバーラップ、リードフレームの過剰な変位といった不良の発生を予測することができ、実験によるトライアンドエラーを行うことなく、ICパッケージングの設計品質をより効率的に向上させることができます。

図11 可視化された溶融樹脂の流動挙動とエアトラップの発生位置

図12 ワイヤースイープと変形機能によって表示されるワイヤーの変形傾向

図13 パドルシフト-総変位変形結果