現在、消費者の要望に応じて、様々な分野の製品が軽量で、細く、短く、小型で、複雑な形状になる傾向にあります。さらに納期短縮と短期製品開発のため、科学的手法を用いた高速設計がますます必要になってきています。科学的手法を用いれば、不要なトライアンドエラーを削減し、結果的に開発コストを削減できます。従って実験にタグチ 技術を採用することで、実験にかかる時間と経費を削減することが可能になります。製品品質と安定性に影響を及ぼすファクタを特定し、それを適切に制御することで、生産性を向上できます。

プラスチック射出成形の専門家は、金型設計/金型製作/成形後(ポストプロダクション)の手順を把握しています。まず成形機の操作について調べます。成形工程の安定性をテストする目的は、製品/金型設計に欠陥の原因となるような問題がないかを調べるためです。また寸法変位についても計算します。成形条件が適切でないと、製品に欠陥が生じることになります。今まで成形条件は、蓄積されたトライアンドエラーの経験にもとづいて判断されてきました。製品に欠陥や問題があれば、成形条件パラメータを修正したり、金型を直接修正するのが最も良い解決方法です。しかしそのためには経験豊かな技術者の助けが必要です。それがなければ、このような問題の解決は非常に難しくなります。

しかし現在、我々はCAEおよび科学的解析プログラムMoldex3Dを使用し、設計の早い段階で欠陥を見つけることが可能になりました。DOE手法を用いて、成形の様々な問題を回避し、納期を短縮することが可能になります。

実験計画法(DOE)とは?

コストと時間制限のある状況下で実験を行うために、DOE には数学的統計手法が使用されます。実験データから最大限の情報を取得するためです。DOEの主な目的は以下になります。

- 情報の利用効率の向上

- 実験コストの削減

実験手法の計画

- トライアンドエラー

- 1回の実験に1つのファクタ

- 全ファクタの実験

- タグチの直交配列

DOEのタグチ手法とは?

タグチ 手法は1950年代から開発された優れた技術手法です。この手法の80%は技術的観点から行われ、残りの20%は統計学的観点から行われます。この手法の重要な特徴は、タグチ 直交配列を使用することです。最小限の実験データを使って、製品品質を効率良く改良できます。実験設計の目的とは、ノイズ因子を最小限にし、いかに強健な条件を取得するかです。全因子の実験では完全な結果を得ることはできませんし、実験の実現可能性も低くなります。

タグチ手法は射出成形パラメータの最適化に適した技術的な手法を提供しています。この特徴は以下のとおりです:

- 設計者は実験計画法(DOE)を効率的に利用して成形条件を検証することで、設計最適化を実現できます。

- 従来のトライアンドエラーの手法ではなく、システム化された科学的手法を用います。解析の実行後はグラフィックファイルが自動作成され、これを用いて製品品質の最適化を行うことが可能です。このように設計最適化に非常に役立ちます。

- 熱可塑性/熱硬化性の両方をサポートしています。

- ウェイト機能を使ってDOE解析に複数の品質因子を選択することができます。

- 複数の品質因子を含む品質解析を行うために、それぞれのウェイトが異なる品質因子を含む成形条件を簡単に最適化し、特定することが可能です。

ケーススタディ

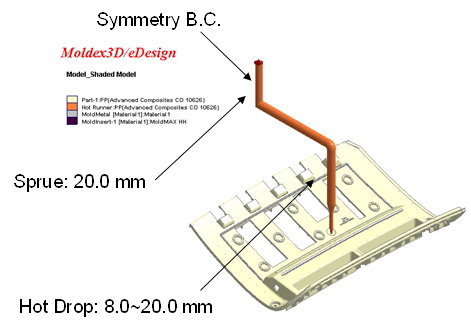

図 1は自動車のグローブボックスの内部コンポーネントです。本ケーススタディではこの評価を行います。現在では金型試作コストを削減するため、潜在的な問題の検出にCAEが広く利用されています。品質要求が高まるにつれ、アセンブリ公差はますます小さくなっています。設計要求に合致するものを作成するには、工程での反り変形を最小限にする必要があります。グローブボックスの内部コンポーネントは大型(343.7 x 538.4 x 124.97 mm) であるため、成形後の反り変形は非常に深刻です。しかしCAEや実験計画法を使用することで、この反り変形を改良することが可能となりました。コア側とキャビティ側の金型温度を設定することが難しいのは、コア側にはたくさんのリブとボスがある構造で均一に加熱し難いからです。実際の成形工程設定では、キャビティ側の金型はコア側よりも低い温度に設定し、キャビティ側のパラメータには変数を使用します。

図 1 自動車のグローブボックス内部コンポーネントモデル

図 1 自動車のグローブボックス内部コンポーネントモデル

このケースの主な目的は変形変位を減らすことです。よって品質因子はトータル変位です。これが小さければ小さいほど良好になります。重要な4つのパラメータ(メルト温度/金型温度/保圧時間/保圧圧力)を制御因子として選択します。これが変形条件に影響を及ぼします。メルト温度を含む制御因子は樹脂の流動性や温度分布に影響を及ぼします。元の設計でのコア側とキャビティ側の温度差は 33.4 oCです。表 1 は L9 Taguchiの直交配列です。ここには4つの制御因子と3つの水準があります。

表1 L9田口直交表

| No. | 制御因子 | 水準 1 | 水準 2 (元の設計) |

水準 3 |

| 因子 1 | メルト温度 | 193.33 oC (380 oF) | 204.44 oC (400 oF) | 215.55 oC (420 oF) |

| 因子 2 | 金型温度 | 26.6 / 50 oC (80/122 oF) |

26.6 / 60 oC (80/140oF) |

26.6 / 70 oC (80 /158 oF) |

| 因子 3 | 保圧時間 | 17 sec | 22 sec | 27 sec |

| 因子 4 | 保圧圧力 | 30.32 MPa (4398 psi) |

40.32 MPa |

50.32 MPa (7298 psi) |

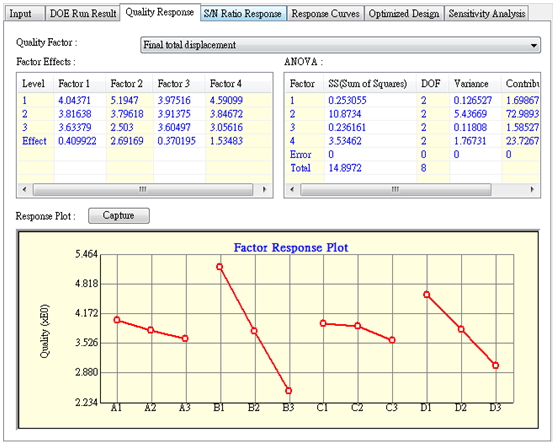

図 2 は解析結果の品質応答です。応答プロットから、各因子が金型に影響する度合いが分かります。別の水準は品質と制御因子間の影響を反映しています。 ANOVAは制御因子2(金型温度)が最も影響力の大きな因子であることを示しています。

図 2 品質反応の解析結果

図 2 品質反応の解析結果

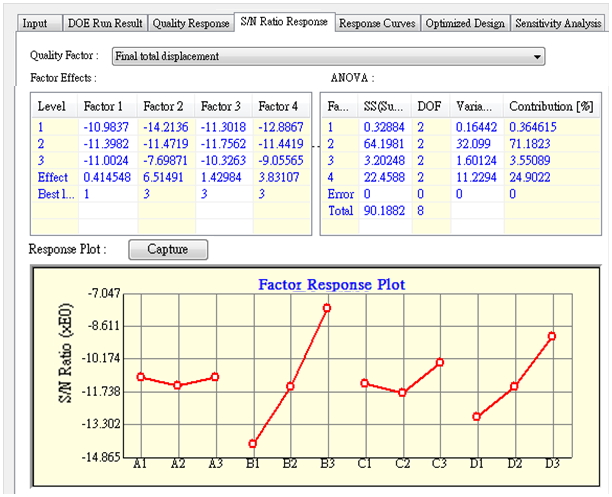

図 3はシグナル/ノイズの比です。S/N 比が高いと、ノイズ(外部の影響)が小さいことを意味しています。タグチ手法ではS/N比の最大値を最適条件と判断します。 S/N比のANOVAから、影響が最大となるのは金型温度から保圧圧力であることがわかります。 従って、最適化水準は1,3,3,3となります。

図 3 シグナル/ノイズ率の結果

図 3 シグナル/ノイズ率の結果

最終的に確証実験を行って確認します。表 2 は確証実験です。解析データが的確であるかを確認するために、この表を使用します。因子応答の結果を比較することで、S/N比と元の設計と最適化された設計の品質値を予測します。この一連の実験と、S/N比と品質値を算出することで最適な設計を取得できます。S/N比あるいは品質値が一致しているかを比較してください。Runで使用されている条件で確証実験を行うと、その値は完全に一致します。

表 2. 確証実験結果

| No. | 項目 |

| 予測 S/N 比 | -4.68005 |

| 予測品質因子 | 1.71397 |

| 計算 S/N 比 | -4.68005 |

| 計算品質因子 | 1.71397 |

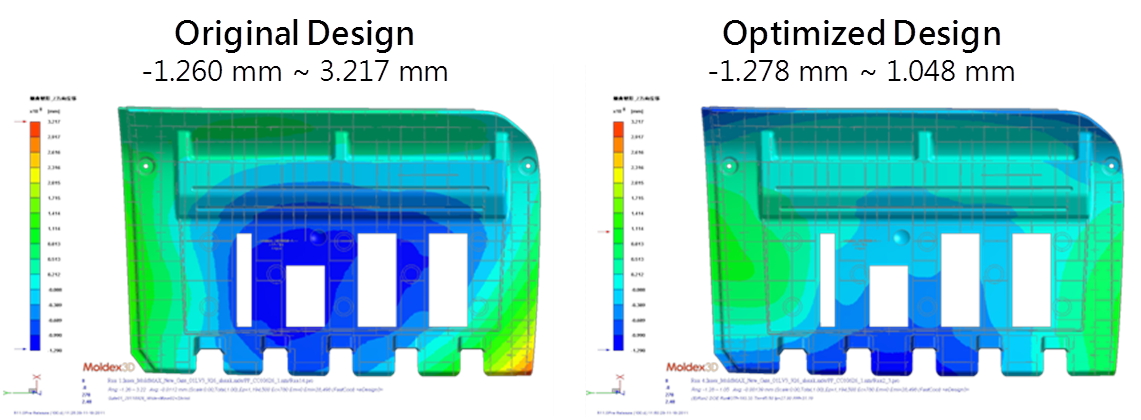

図 4は元の設計と最適化後の設計の変位(厚み方向)です。反り変形解析結果から、最適化後は変位の規模がより小さく、均一になったことがわかります。変形が小さくなっただけではなく、均一性が改良されました。このことから最も重要な制御因子は金型温度であったことがわかります。

図 4 元の設計と最適化後の設計の変位の比較

図 4 元の設計と最適化後の設計の変位の比較

Moldex3D が提供する最適化解析は、実行後に解析結果としてグラフィックファイルを自動作成します。これによりユーザーは解析結果を簡単な設定で確認できます。これを使えば、効率的な設計最適化が実現します。実験計画法(DOE) 解析を利用した設計は、非常に効率的な最適化手法と言えます。この手法は金型製造の生産性を向上し、成形機オペレータが最適な成形条件を決定するのに役立ちます。また製品品質を正確にコントロールすることも可能になります。成形工程の最適化についての新機能やアプリケーションについての情報は、当社ウェブサイト(www.moldex3d.com)あるいはこちらにお問い合わせください: jp.moldex3d.com/contact.