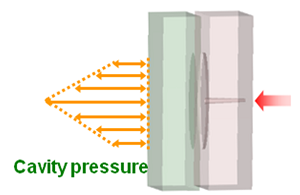

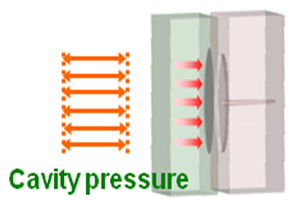

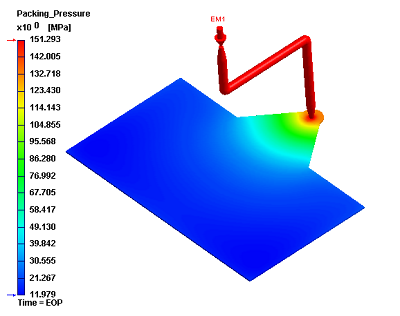

射出圧縮成形(ICM)は精密な光学レンズ、反射器、記憶媒体の製造に広く使用されています。 ICM 工程は射出時にキャビティ空間の変化を制御します。ICMと従来の射出成形の主な違いは、樹脂がキャビティに充填される際に適用される圧力プロファイルの違いです。図1はCIM (従来の射出成形)です。図のように樹脂を流すための圧力が、スプルーからフローフロントまでずっと伝達される必要があります。 中心部分は高圧力になり、縁の周囲は低圧力になります。このような不均一な圧力プロファイルは成形時の欠陥や問題(そり変形、高残留応力、高充填圧力など)を引き起こします。それに比べ図2のICM 工程では圧力分布が均一で圧力差が少なくなります。その結果、充填圧力と残留応力は小さくなります。

|

|

図 1. 従来の射出成形工程では圧力が均一ではない |

図 2. 射出圧縮成形工程の圧力は均一になる |

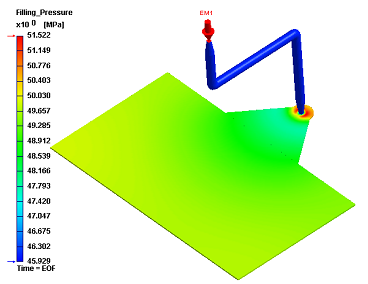

残留応力が課題である光学および薄肉製品ではICM 工程の利点がよくわかります。図3は導光板を例にし、応力を比較しています。明らかに残留応力が低くなりました(48 MPa →12 MPa )。 ICM のその他の利点として、そり変形が小さい、サイクル時間の短縮、必須型締め力が小さい、ベント(ガス抜き)が適切で製品品質が向上することなどがあげられます。

|

|

図 3. 導光板の圧力分布を比較すると、従来の射出成形(左)よりも射出圧縮成形

|

|

以上のような利点があるにも関わらず、射出/圧縮の時間調節と金型移動が複雑であるため、 ICM工程をうまく設定することは簡単ではありません。その結果、工程設計者は何度もトライ&エラーを繰り返す傾向にありました。適切な射出速度プロファイルを実現するため、通常はギャップサイズと金型移動を最初に決定します。全工程を最適化することは非常に手間がかかります。例えばフラッシュやショートショットを回避することのできる初期状態の設定を探すために数日を費やすこともたびたびあります。このようにICMの設定は簡単ではありません。

Moldex3D は以下の機能でバーチャルな成形試行への完全な解決策を提供します:

- 独立した金型コンポーネントと射出装置の同期性/連続性のある動きを捉え、動力学計算

- 射出と圧縮速度プロファイルを完全に設定; 射出オン/オフ切り替え

- ポストプロセスは工程最適化のガイドとして、残留応力、保圧圧力、冷却温度などを表示

- 繊維配向解析でリアルな収縮と平坦度の予測

- 成形機関連情報(スプルー圧力や型締め力など)

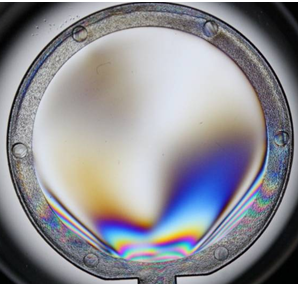

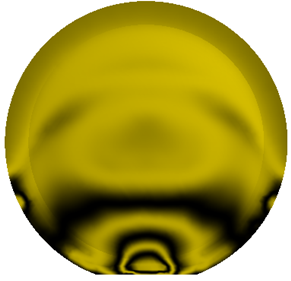

光学製品の製造のためMoldex3D は光学モジュールを提供しています。これは粘弾性特性をベースとした複屈折パターンをシミュレーションするツールです。レンズメーカーは入射光線方向と波長で検出された複屈折パターンを観察することにより、残留応力を減らすように工程を最適化することができます。図4を見れば、実際の製品とMoldex3Dのシミュレーション結果がよく一致していることがわかります。光学製品のメーカーはMoldex3Dを使って完全なシミュレーションソリューションを得ることができます。このようにMoldex3D を使えば、射出圧縮成形を最大限に利用できます。

|

|

図 4. 光学レンズの複屈折パターン:実際の製品(左)、 Moldex3Dのシミュレーション結果 (右) |

|

Related articles:

- A Novel Approach for Predicting Birefringence of Optical Parts

- Simulation and Verification of True 3D Optical Parts by Injection Molding Process