Moldex3D 研究開発部 シニアアーキテクチャーマネージャー 韋靖

マルチコンポーネント成形(MCM)技術は2つ以上のプラスチック部品を効果的に組み合わせることができるため、業界で幅広く使用されていますが、マルチコンポーネント成形には多くの複雑な問題が存在します。CAE解析により、メーカーは事前に製品品質をシミュレーションすることができますが、2次成形の加工プロセスのみを考慮すると、製品品質と設計の最適化の確実性に影響をおよぼす可能性があります。複数回のショットや異なる材料が与える影響により、1次成形のプロセスと終了時のパートインサートの状態も、2次成形の製品のそり変形挙動に影響します。そのためCAEシミュレーションにおいては、1次成形が製品のそり変形に与える影響をより正確に把握しておく必要があります。

1次成形の材料特性が2次成形のそり変形に与える影響

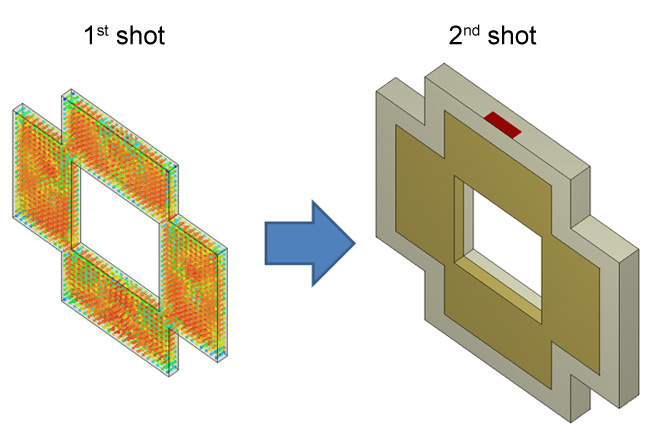

そり変形挙動では、材料の機械的特性と熱膨張特性が重要な要素となります。マルチコンポーネント成形では、完成品は2つ以上の材料から構成されていることがあり、2次成形のパートインサートが繊維強化プラスチックである場合、繊維配向の関係によりパートインサートの異方性が完成品のそり変形に影響します。また、パートインサートは1次成形によるものであるため、1次成形の充填によって生じた繊維配向も2次成形のそり変形と密接に関係します(図1)。

図1 繊維強化プラスチックの1次成形を2次成形のパートインサートとする

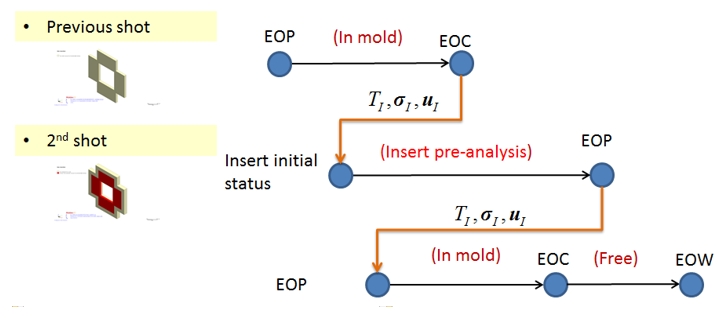

1次成形の加工プロセスが2次成形のそり変形に与える影響

1次成形の金型設計と加工条件により、1次成形のパートインサートには温度と応力などの内部条件が生じます。そのため2次成形では各パーツの相互作用の下、パートインサートの初期状態が製品の熱伝導と応力のバランスに変化をもたらすこととなります。したがって、最終製品の品質を確保するためには、1次成形の製造プロセスについても考慮する必要があります(図2参照)。

図2 1次成形の加工プロセスに続く2次成形のパートインサートの状態

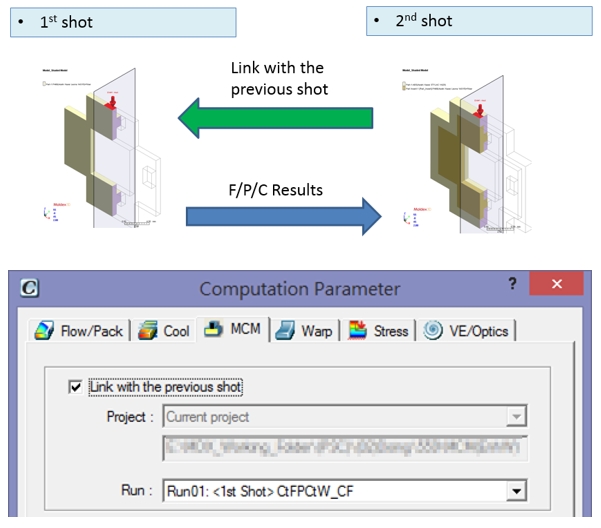

流動解析において1次成形の影響を包括的に考慮するため、Moldex3Dでは2次成形の解析に1次成形の解析結果をリンクさせることができます(図3)。1次成形の解析シミュレーションで得られた充填/保圧/冷却の結果と繊維配向を2次成形の解析に使用することができ、より精度の高いそり変形解析結果を得ることができます。

図3 2次成形解析における1次成形の解析結果のリンク

Moldex3Dのそり変形解析により、繊維配向、温度、応力状態といった1次成形のさまざまな効果と状態を2次成形のパートインサートにインポートすることができます。これによりそり変形解析結果をより実際の現象に近づけることができ、ユーザーはそこから得られる重要な情報をもとに、製品の最適化を実現させることができます。