圧縮成形は主に体積が大きく、複雑な繊維強化プラスチック製品の製造に応用されています。その際に使用される複合材料は、熱硬化性樹脂によるシートモールディングコンパウンド(SMC)/バルクモールディングコンパウンド(BMC)と熱可塑性樹脂によるガラスマット強化熱可塑性プラスチック(GMT)/長繊維強化プラスチック(LFT)の2種類に大別されます。これらの材料は機械特性、電気特性、成形性を備えるとともに、製品品質を犠牲にすることなく、コスト面で優れていることから、数十年にわたり自動車、エレクトロニクス産業において広く用いられてきました。代替プロセスとしては、射出成形と圧縮成形をミックスした成形プロセスがあり、自動化や成形サイクルの短縮という点で優れています。

圧縮成形プロセスでは、まず金型がすばやくクローズされ、続いてプラスチック材料がキャビティ全体に充填され、最終製品の形状になるまで複合材料を圧縮して流動させます。材料は圧力を受けて鋭角やリブなど充填の難しい部分へと流れ込みます。キャビティ内の局所的圧力勾配は、流動中に異なる局所的速度と繊維配向を引き起こします。圧縮プロセスにおいて、プラスチック材料が繊維から押し出される状況が頻発し、プラスチック部品全体の繊維密度分布に影響します。繊維配向の変化と繊維濃度は最終製品の機械特性と表面不良に影響します。熱のプロセスパラメータに加えて、流動もプラスチック部品の特性に影響する主な要因の一つとなります。メーカーにとって、プラスチック材料の流動挙動を十分に理解し、最適なプロセスパラメータを見つけ出すことが、製造時間とコストを削減するために非常に重要となります。

コンピュータ支援エンジニアリング(CAE)シミュレーションツールを使用することで、メーカーは製品の成形プロセスにおける流動、残留応力、材料特性、ポストポロセスでの収縮とそり変形といった現象を予測、最適化することができます。CAEツールはトライ&エラーのプロセスで費やされる貴重な時間とコストの削減にも役立ちます。Moldex3Dの流体力学、LS-DYNAの固体力学におけるシミュレーション機能を同時に利用することができ、Moldex3DとLS-DYNAの統合により圧縮成形とオーバーモールディングプロセスの解析が可能となります。Moldex3D R16はLS-DYNAのオーバーモールディング解析で生成されるdynainファイルの読み取りをサポートしています。この統合解析では、固化段階におけるLS-DYNAのプラスチック材料とプリプレグの変形解析は特に薄いシートコンパウンドの変形シミュレーションに対して行われます。LS-DYNAが提供するプラスチック材料の変形結果は、後続の圧縮成形における流体段階での解析を行うためにMoldex3Dの初期条件として直接インポートすることができます。最終製品の繊維配向分布と繊維濃度は、流動特性、温度と金型内部のプラスチック材料の固化などの要因に大きく影響されるため、この段階での解析は非常に重要なものとなります。

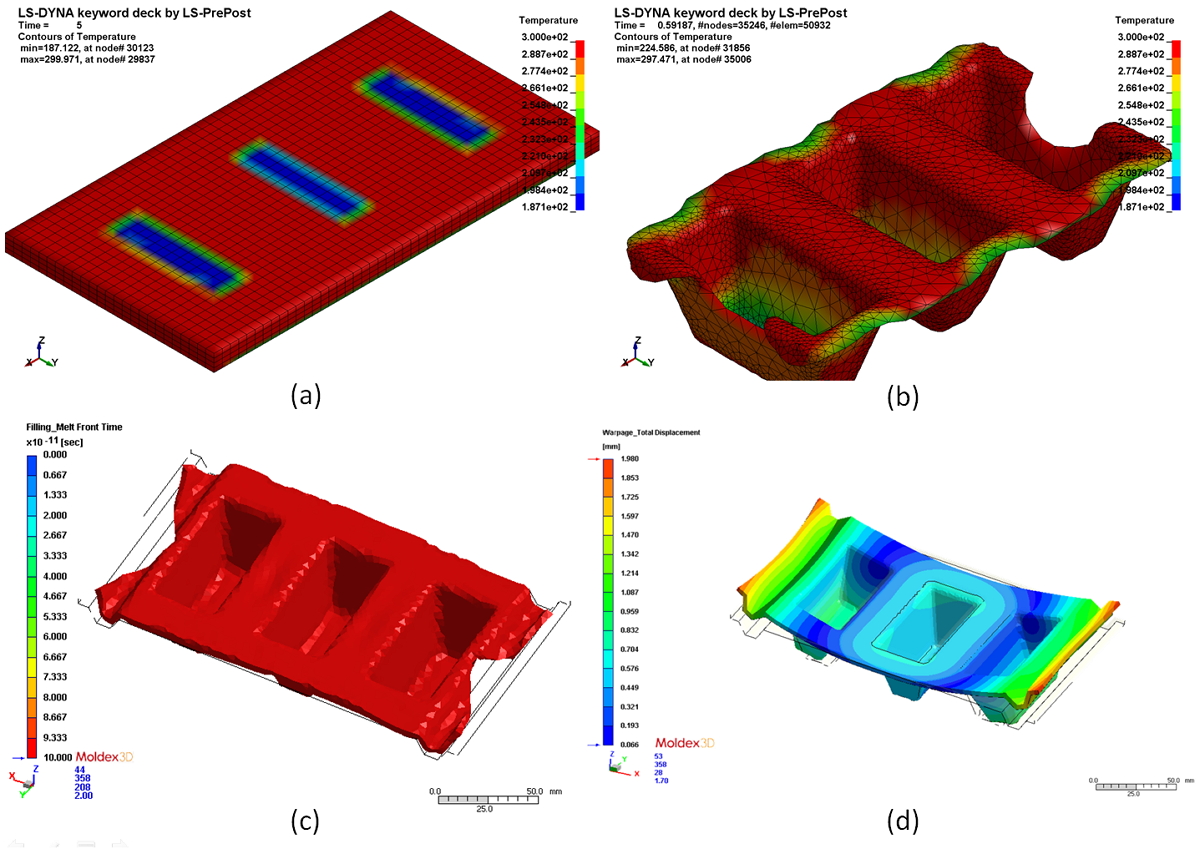

以下に圧縮成形シミュレーションの一例を示します。金型と樹脂の初期温度はそれぞれ100°Cと300°Cとなっており、第一段階ではLS-DYNAによる空気冷却解析を行い、続いて重力要素を考慮したドレーピング解析を行いました。図1(a)、(b)はそれぞれ空気冷却解析後と重力を考慮したドレーピング解析後の温度分布を表しています。ドレーピング解析で得られた最終的なプラスチック材料のメッシュ構造と温度分布は、流動解析の初期条件としてMoldex3Dにインポートすることができます。解析中に検出されたメルトフロントと最終的なそり変形結果をそれぞれ図1(c)、(d)に示します。

図1 Moldex3DとLS-DYNAの圧縮成形シミュレーション結果

図1 Moldex3DとLS-DYNAの圧縮成形シミュレーション結果

要約すると、Moldex3DとLS-DYNAの統合により、メーカーは圧縮成形とオーバーモールディングプロセスをより完全に理解するとともに、成形プロセスにおけるプラスチック材料とプリプレグの流動、変形挙動を観察することができます。それと同時にCAEツールを用いて適切なプラスチック材料の体積、位置、熱条件などのプロセスパラメータを最適化することができ、トライ&エラーに費やす貴重なコストと時間を削減することができます。