By Jay Vang

3Dプリント技術の発展にともない、射出成形業界では従来とは異なる複雑な冷却回路設計に関心が向けられています。3Dプリント技術のひとつであるダイレクトメタルレーザー焼結法(DMLS)などの積層製造技術では、プリンタープラットフォームやプリント角度の対応範囲内であれば、非常に複雑な設計であっても冷却回路の3D積層が可能です。そのため、3Dプリント技術の発展は、製品品質とサイクルタイムの制御に役立ちます。

昨今の経済活動において、開発期間の短縮は必須の課題となっています。射出成形業界における製造サイクル全体の短縮には、冷却段階がカギを握っています。なかでも、冷却速度の制御および製品を安全な取り出し温度まで冷やすために必要な冷却時間の短縮は重要な課題です。3Dプリンタ技術を用いれば、従来の冷却回路では困難だった、複雑な冷却回路の製品表面付近への配置が可能になるため、冷却時間の短縮と製品品質の改善を同時に達成できます。

積層製造法にコンフォーマル冷却回路を利用することで、より複雑な形状が可能になります。さらに、冷却回路を製品のアウトラインに近づけることができるため、生産スピードも加速します。積層製造法を利用することで、特にマルチキャビティプロセスを効率化できます。

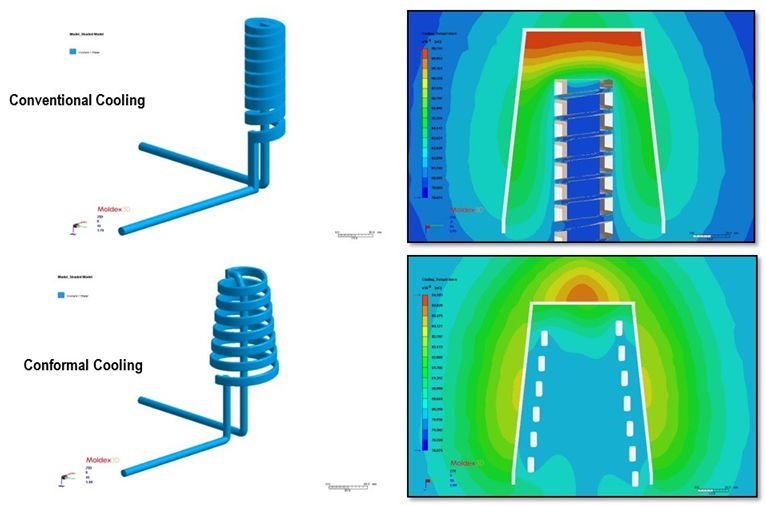

コンフォーマル冷却回路には、金型製作期間とサイクルタイムの短縮、製品品質の改善といった利点があります。さらに流動解析ソフトを組み合せることで、見込まれる短縮時間や改善の程度を見積もることができます。従来の冷却設計とコンフォーマル冷却設計をそれぞれ解析し、温度を比較した結果をFig. 1に示します。冷却効率と冷却均一性の違いを確認できます。従来の冷却回路では、設計上の制約があり製品と金型から熱を排出することができません。そのため、コンフォーマル冷却設計とは異なり、冷却効率の均一性と効率性を実現することは非常に困難です。

Fig. 1 インサート部品の温度解析結果の比較 - 従来の冷却設計(上図)とコンフォーマル冷却設計 (下図)

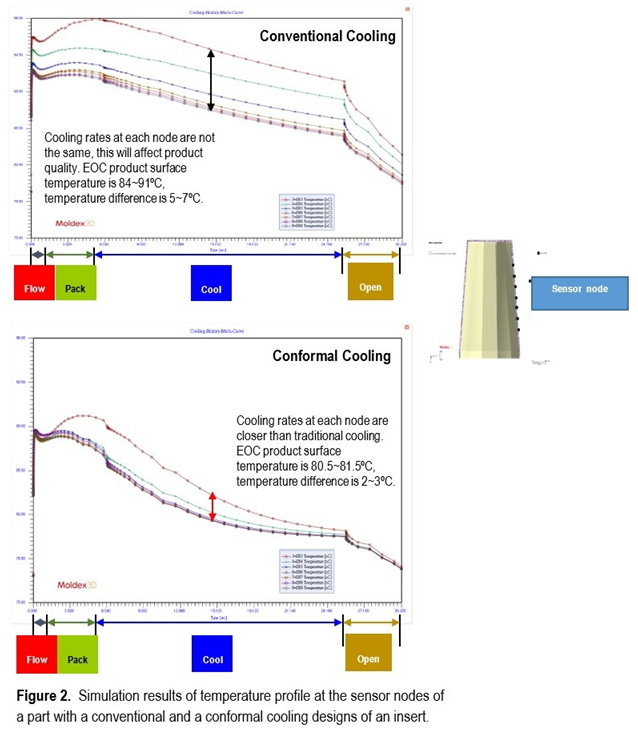

反り変形を最小限に抑える方法の1つに、不均一な収縮の低減が挙げられます。金型温度をできる限り一様にすることで不均一な収縮が減り、その結果として、反り変形を抑制できます。Fig. 2は、上記の2種類の冷却回路温度の解析結果です。センサーノードを製品表面に配置して温度分布を測定しました。

Fig. 2 温度分布解析結果比較:製品表面にセンサーノードを配置した、従来型冷却回路とコンフォーマル冷却回路のインサート部品

温度分布の解析から、温度差が小さくなっていることがわかります。従来型の冷却回路の最大温度差∆Tが約5~7°Cであるのに対し、コンフォーマル冷却回路の最大温度差∆Tは2~3°Cです。製品の温度差が小さくなったことで、プラスチック製品の固化・収縮速度のばらつきが小さくなり、反り変形の値も減少しています。

現在、射出成型業界では、製造サイクルの短縮や製品品質向上のために、真空ろう付けや積層製造法等の技術による複雑な冷却回路設計が急速に増加しています。コンフォーマル冷却回路設計と流動解析を組み合わせることで、射出成形におけるコンフォーマル冷却回路のメリットを検証することができ、費用対効果の評価に役立ちます。

|

Jay Vang

|