気泡入りチョコレートのハニカム構造にヒントを得たFord Motor社は、樹脂成形時にガス気泡を注入することでパーツの軽量化するMuCell® 技術を開発しました。MuCell® 技術の利用による最大のメリットのひとつは、部品の強度を損なわずに軽量化を実現出来る事です。この技術は、より競争力のある製品の開発を目指す様々な業界で活用されています。

MuCell® の製造工程では、製品製造に先だち、射出成形機のスクリュー位置の手動調整・テストを行い目標とする削減量に適した金型に流し込む材料量を確認します。しかし、その前に行われるCAE解析では、技術者は試行錯誤を繰り返して異なるVP切り換え点を探らなければなりません。つまり、必要とされる削減量に見合ったVP切り換え点を見つけるまで、手動で射出量の調整を行うのです。 Moldex3Dは、新機能としてCAE解析の際、目標とする重量削減率を直接設定できる機能を追加しました。 CAEエンジニアは、成形処理後にVP切り換え点に煩わされることがなくなり、MuCell® 部品の構造強度評価に注力できるようになりました。 Moldex3DのMuCell®モジュールに搭載されたこの新機能は 射出する溶解量を以下の手順で指定できます。

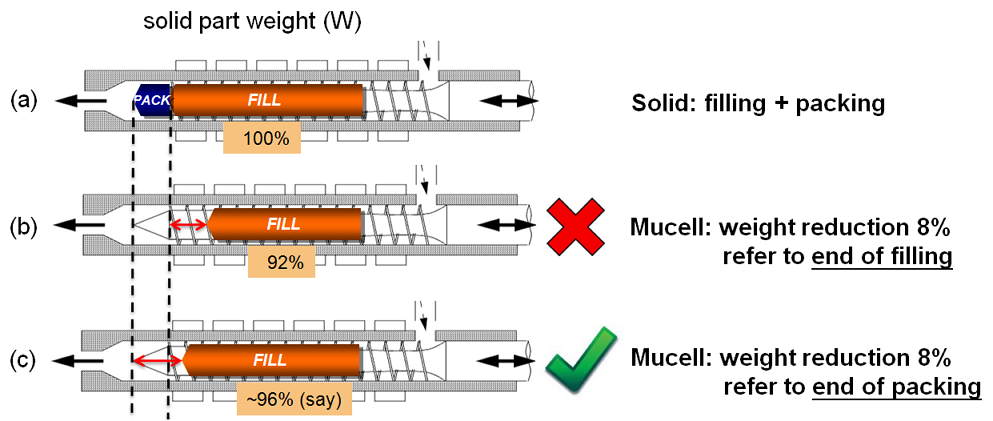

Fig.1 に示すように、軽量化率を8wt%に設定するとMuCell® 部品は、一般的な硬質な樹脂部品に比べて 8% 軽量になります。 硬質な樹脂部品の製造では、充填工程の最後まで溶解液がキャビティを満たしていき(Fig.1)、最後の保圧工程ではさらに重量が付加されます。したがって、VP切り換え点を軽量化率として設定した場合には(Fig.1 (b))、保圧で付加される重量は考慮されません。この方法では、過剰な軽量化を行うことになり、理想的な製品重量に到達するまでにVP切り換え点を繰り返し調整する必要があります(Fig. 1(c))。

Fig.1 従来は、軽量化目標を達成するまでVP切り換え点を手動で調整していた

Fig.1 従来は、軽量化目標を達成するまでVP切り換え点を手動で調整していた

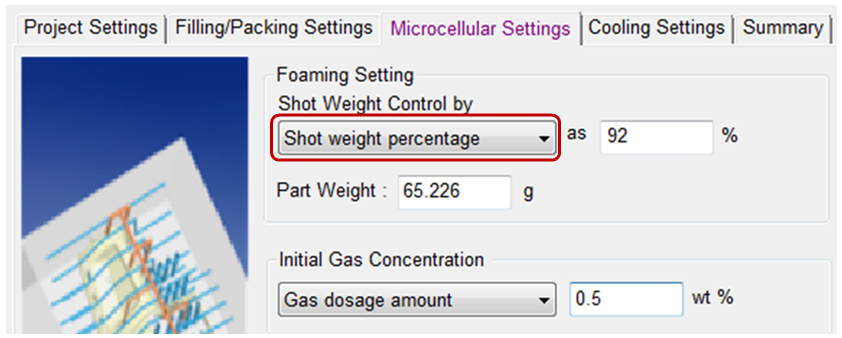

Moldex3D MuCell® モジュールの革新的な機能では、従来のように何度も同じ手順を繰り返す必要はありません。パラメーター設定時に、硬質な樹脂部品の重量(ランナー重量を含む)を入力し、続いて射出重量の割合を「Shot weight control」に入力すれば設定は完了です。これにより、固定の軽量化率が設定されます。

Fig.2 Moldex3Dでは、射出重量割合の入力により軽量化率の固定が可能。

Fig.2 Moldex3Dでは、射出重量割合の入力により軽量化率の固定が可能。

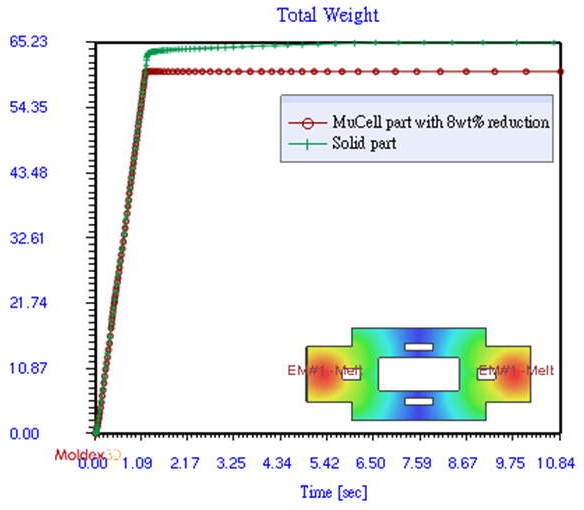

軽量化率が固定されると、Moldex3Dは自動的に各タイムステップでキャビティ重量をモニターします。メルトの射出は、キャビティ重量が目標の重量に到達すると停止します。Fig. 3にあるように、硬質な樹脂部品の重量は 65.23g(保圧時間=5秒)、MuCell® 技術を用いた部品の重量は 60.39 gです。軽量化率 7.4wt% は、設定した軽量化率 8wt% に非常に近いと言えるでしょう。

Fig. 3 MuCell® 技術を使った製品の軽量化率は目標値に非常に近い数値を示している。

Fig. 3 MuCell® 技術を使った製品の軽量化率は目標値に非常に近い数値を示している。

CAEモードでの軽量化率の固定により、MuCell® 技術による製品設計ではVP切換点の確定の為の時間をムダにすることなく、構造強度の評価に集中できます。したがって、試行錯誤に費やしていた時間とコストが大幅に削減できるため、解析に要する時間も短縮されます。Moldex3Dの新機能であるMuCell® 解析の軽量化率設定機能の活用により、解析と製造工程に要する時間が短縮され、製品をより早く市場へ投入できるようになります。