コアテックシステム研究開発部エンジニア 楊巡

RTMの製造工程は、高分子強化複合材料製品の生産に用いられ、航空宇宙、風力発電、自動車およびスポーツの各産業に広く応用されています。この製造工程はプリプレグドレーピング、充填、加熱・硬化および離型の各段階で構成されています。RTM製造工程の成形プロセスを制御するため、産業界は流動解析および構造解析のソフトウェアを組み合わせて製品の生産可能性予測および臨機応変な修正を行っています。シミュレーションプロジェクトの入力する情報がより現実に即するほど、解析結果を実際の状況に近づけることができます。たとえば、繊維配向の設定において、ユーザーは構造解析ソフトウェア・LS-DYNAを使用してドレーピング解析を行い、その上でMoldex3DのRTMウィザード機能を使用してLS-DYNAの解析結果をインポートして自動的にメッシュを生成し、配向をマッピングします。

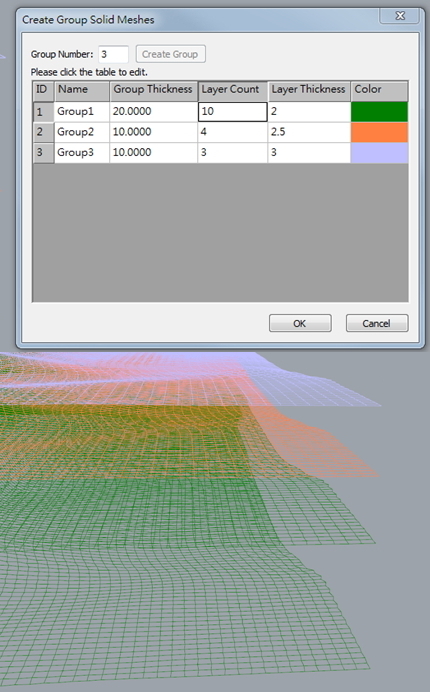

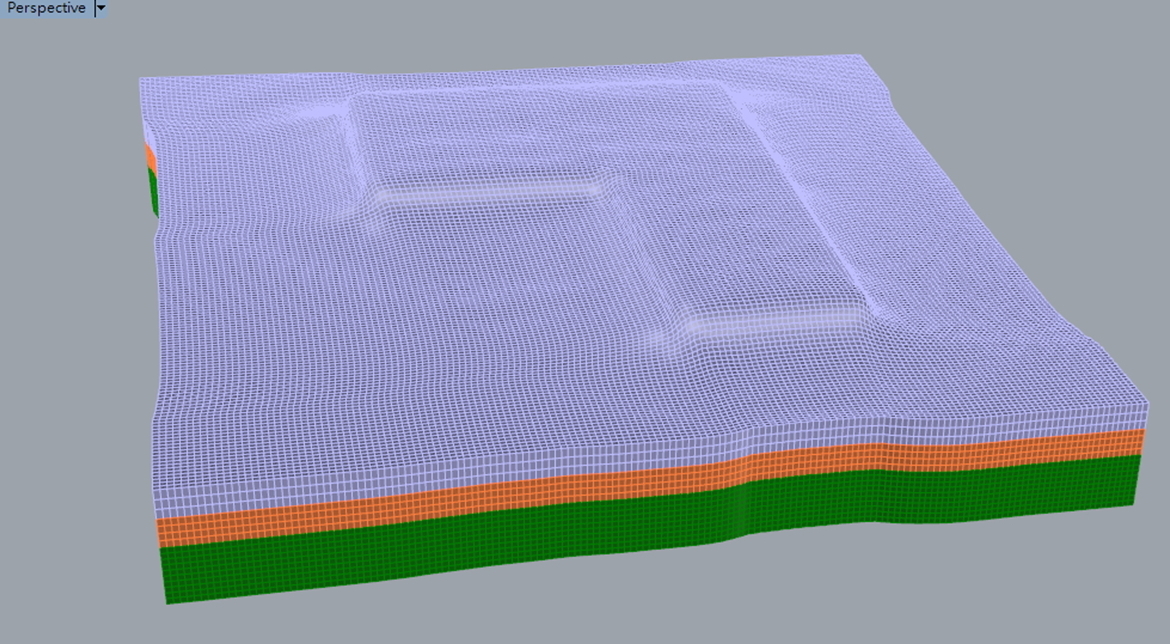

Moldex3DにおいてRTMプロジェクトを作成する場合、Moldex3D-MeshのRTMウィザードを使用してソリッドメッシュの生成および繊維配向の設定を行う必要があります。新バージョンのMoldex3D では、メッシュ生成および配向設定のプロセスが最適化されています。メッシュ生成プロセスにおける多くの手順を省略または統合し、これまでレイヤー数が比較的多い場合において同じ手順を繰り返し行っていた状況が改善されました。そのほか、新バージョンにおいても、ユーザーが設定の段階でグループ数および異なる厚さを設定することにより、一度に多層ソリッドメッシュの生成およびメッシュグループの区分を行うことができます。

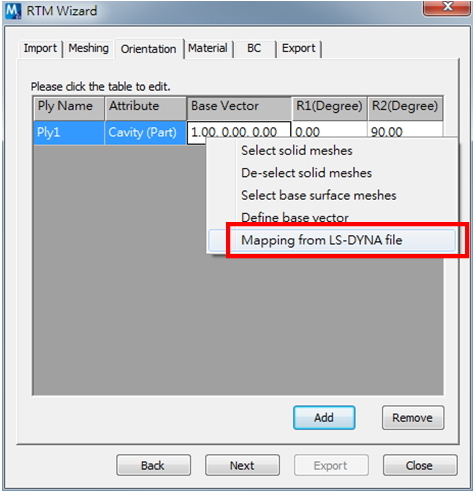

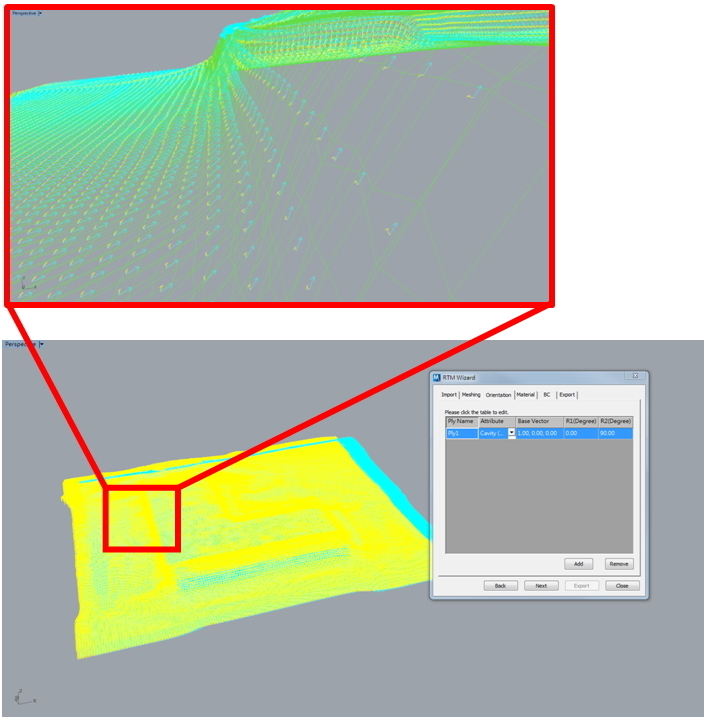

ドレーピングのプロセスでは織物の屈曲が繊維配向および材料特性を変える原因となり、さらに樹脂の流動挙動に影響を及ぼします。RTMウィザードでは、織物の配向を設定し、LS-DYNAよりドレーピング解析結果のインポート機能に対応しており、この機能を使用するとLS-DYNAのドレーピング解析の配向結果をユーザーが作成したソリッドメッシュにマッピングできます。これにより、モデル内の角の配向設定をより現実に近いドレーピングによる織物の配向とすることができます。

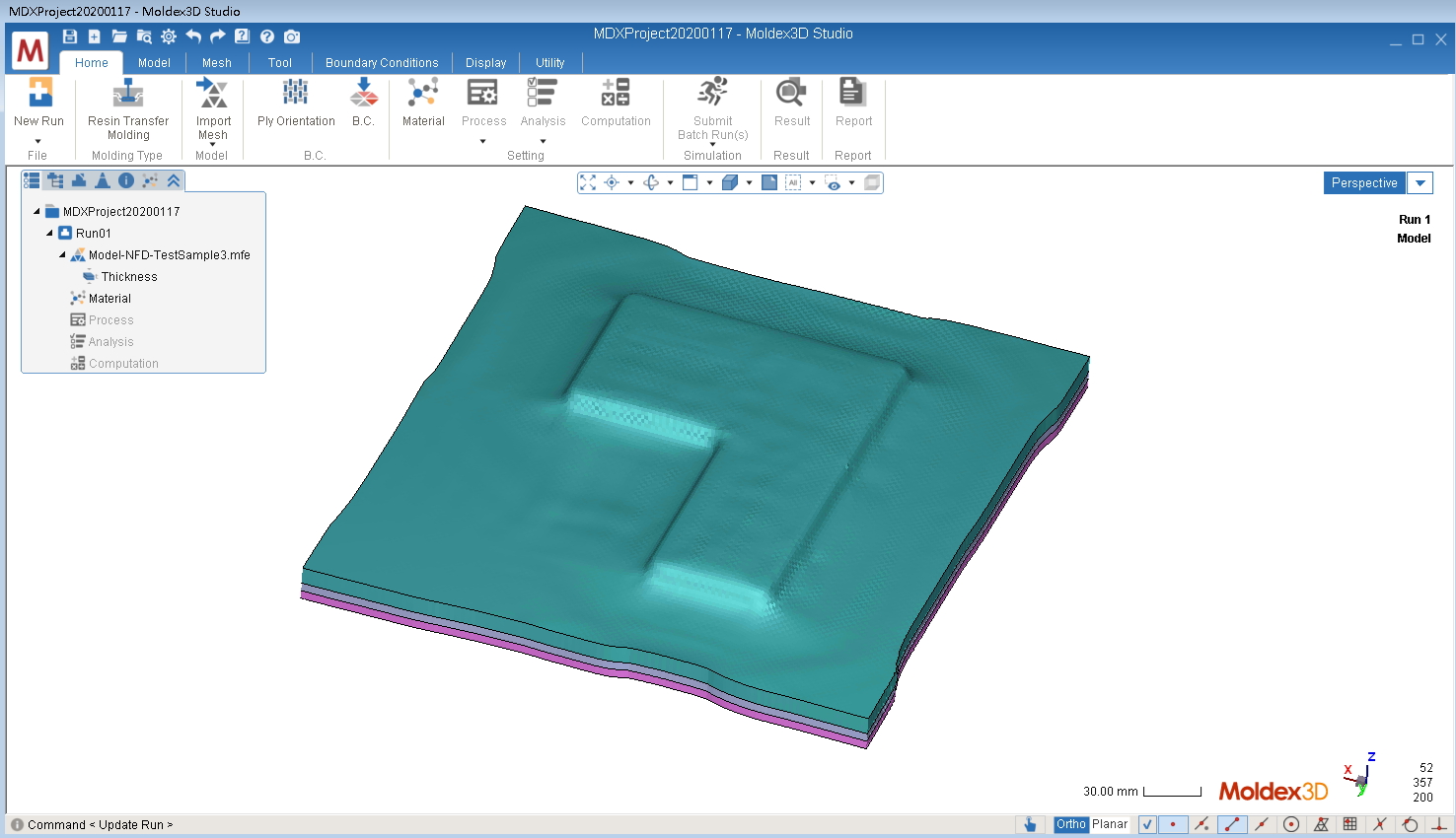

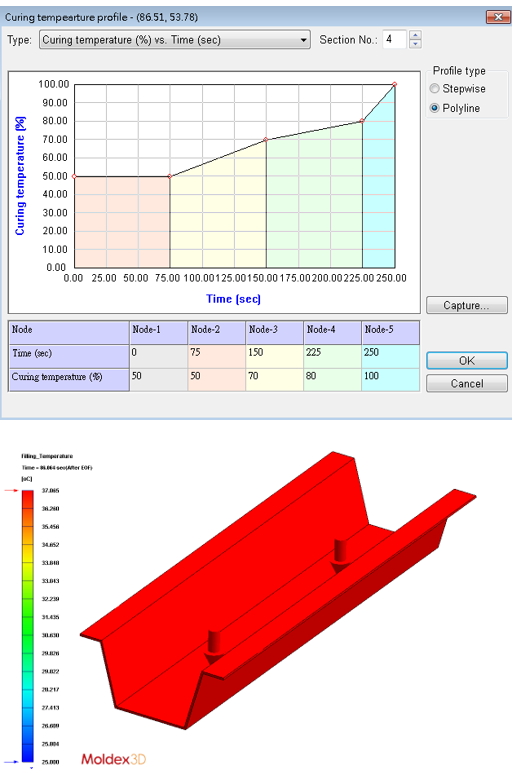

硬化の速度を高めるため、RTMの製造工程は硬化段階で金型の温度を上昇させて樹脂の反応を加速させます。Moldex3Dは、硬化温度の多段階設定機能を提供しており、硬化段階の温度設定をより簡単かつ円滑に行えます。ユーザーは、レイヤーのグループ数および厚さの設定を行うことにより、一度に多層ソリッドメッシュの生成(図1)およびLS-DYNA配向のマッピング(図2)を行えます。最後に、プリプロセスで作成したメッシュをMoldex3D Studioに読み込んで次の解析に進みます(図3)。図4は、硬化段階の金型温度多段階設定およびシミュレーション結果です。

図1 RTMウィザードで一度に多層ソリッドメッシュを生成する機能

図2 RTMウィザードのLS-DYNA配向マッピング機能

図3 Moldex3D Studioにメッシュをインポートして解析

図4 硬化段階における金型温度多段階設定

RTMの製造工程におけるレイヤーは複雑であるため、シミュレーションプロジェクト作成に非常に長い時間を必要とします。そのため、Moldex3Dは、ユーザーがしばしば直面する問題について、特に新機能を開発して設定プロセスを最適化し、プリプロセスに不必要な設定手順を大幅に削減しました。これにより、ユーザーは、シミュレーション結果の検討および生産で直面する問題の解決に専念できます。