CoreTech System (Moldex3D) 研究開発部 シニアアーキテクチャマネージャー 邱彥程

はじめに

圧縮成形(Compression Molding)は、熱硬化性プラスチックの成形に広く使用されるプロセスです。このプロセスでは、加熱されたプラスチックを開いた金型キャビティに配置し、金型が閉じる際に圧縮してキャビティ全体に充填し、加熱しながら硬化させます。機械部品、食器、電気自動車のバッテリーなど、さまざまな分野で応用されています。

金型が閉じる前の圧縮成形への影響

圧縮成形において、チャージ(充填材料)の分布位置や形状は、成形結果に大きな影響を与えます。

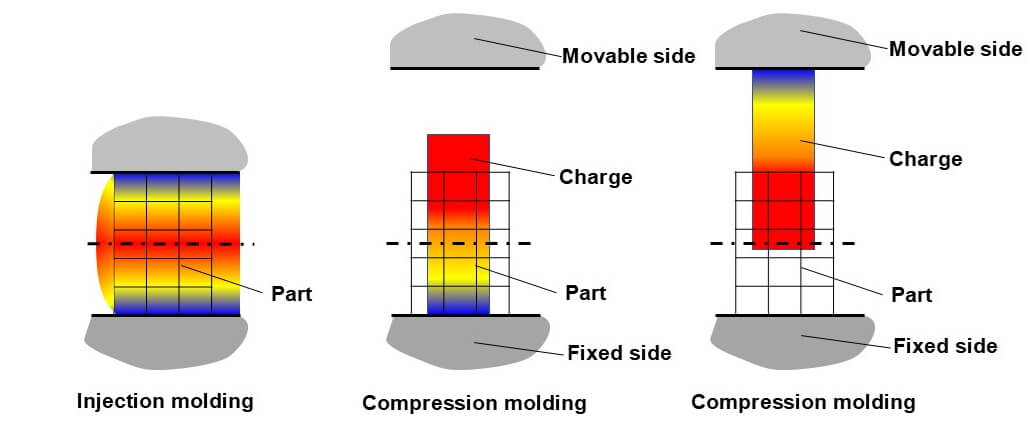

射出成形とは異なり、射出成形では金型が完全に閉じた後に溶融樹脂がキャビティ内に射出され、金型温度の影響を受けながら充填と固化が進行します。このため、射出成形では金型閉鎖後の状態が主に成形結果を決定します。

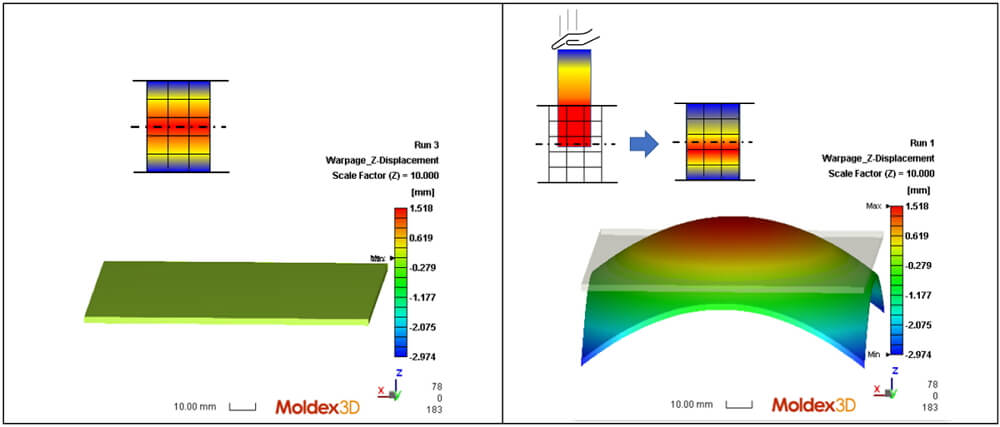

一方、圧縮成形では、金型が完全に閉じる前から成形結果に影響を及ぼします。金型が閉じる前のチャージの位置や形状により、金型との接触面積が変化し、局所的な温度変化が生じます。(図1、図2を参照)

図1:異なる状況におけるプラスチックと金型の初期接触位置

図2:プラスチックの初期温度分布の違いによる反り方向への影響

金型が閉じた後の圧縮成形への影響

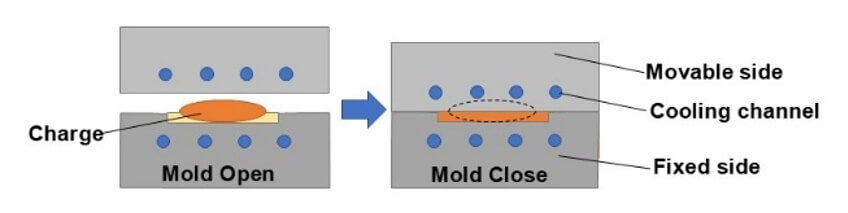

金型が閉じた後、プラスチックは完全に金型に囲まれ、金型境界との相互作用が異なります。また、冷却水路の影響も変化します。

例えば、平板状のプラスチック部品を設計する場合、金型が閉じた状態ではキャビティ側とコア側の冷却水路との距離が等しくなるように設計できます。しかし、金型が開いた状態では、片側の冷却水路がプラスチック部品から遠ざかることになります。

もし、シミュレーションの際に開いた状態のメッシュで解析を行うと、冷却水路(または加熱要素)の位置が変化し、左右の金型温度に偏差が生じます。この結果、最終的な反り変形に影響を与える可能性があります。(図3を参照)

図3:金型の開閉によるプラスチックの金型境界との接触の違い

チャージの配置を考慮するためには金型が開いた状態のメッシュを使用するべきですが、冷却水路の影響を正確に再現するには金型が閉じた状態のメッシュが必要です。では、シミュレーション時にはどちらのメッシュを使用すべきでしょうか?

金型の移動と冷却水路の追従

Moldex3D は、この問題に対して金型移動をシミュレーションする機能を提供しています。

ユーザーは開いた状態のコア・キャビティメッシュを作成し、金型の移動距離を設定することで、ソフトウェアが自動的に開閉動作を計算します。この手法により、金型が閉じた状態でのチャージと金型メッシュの干渉問題を回避することができます。

また、後処理機能を活用することで、ユーザーは金型温度分布を観察すると。

同時に、時間経過に伴う金型の移動も視覚的に確認でき、成形プロセスをより直感的に理解できます。(図4を参照)

図4:金型移動に伴う温度分布の変化を示すシミュレーション結果

結論

圧縮成形では、金型が閉じる前の影響と閉じた後の影響の両方を考慮する必要があります。射出成形と比較して、より多くの要因を考慮しなければなりません。Moldex3D では、ユーザーが金型の開いた状態と移動距離を明確に設定することで、ソフトウェアが自動的に金型の開閉プロセスをシミュレーションし、より詳細な圧縮成形の解析結果を提供します。これにより、ユーザーは圧縮成形プロセスをより正確に理解し、最適な成形条件を見つけることが可能になります。