サイバーフィジカルシステム (Cyber-Physical System, CPS) はインダストリー4.0システムにおける重要なテクノロジーの1つです。射出成形分野におけるCPSのコンセプトは、流動解析と実際の射出成形工程という仮想と現実の統合になります。しかしながら、成形機の動作、材料、コントローラの性能などの要因により、理論と実際の挙動との間には依然として差があります。従って、いかにして仮想と現実との差を埋めるかが重要な課題となっています。

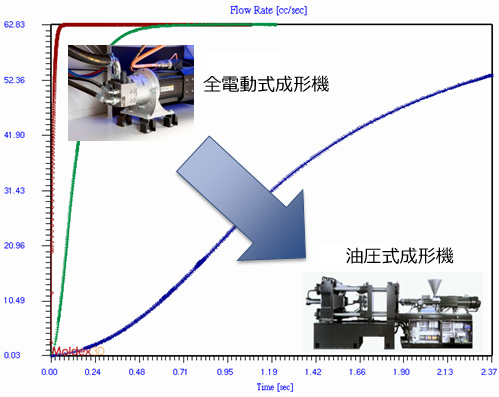

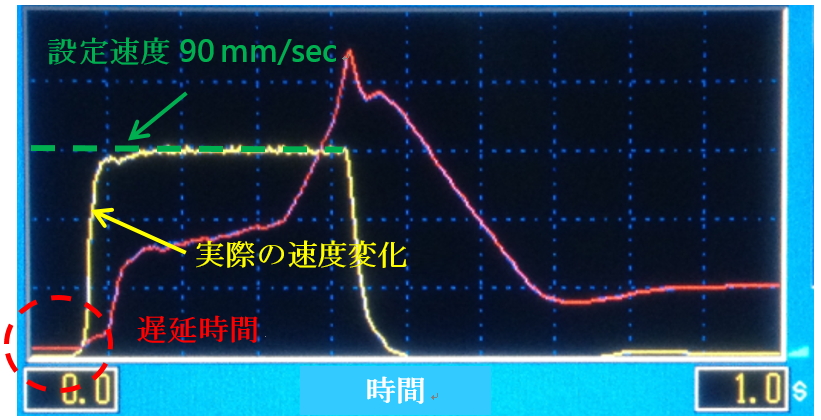

一般的に射出成形機の速度と圧力の応答性について、全電動式射出成形機は応答速度が速く、油圧式射出成形機は応答速度が遅いとされ(図1)、設定されている充填速度と保持圧力によって成形機の充填速度と保持圧力は決定されると考えられています。ですが実際には、射出成形機のコントローラの制御モードや性能などの問題により、応答結果と理論には若干の差が生じます。図2はあるメーカーの全電動式射出成形機の応答速度結果を示しています。設定速度は90mm/secで、射出速度はすぐには上がらず、抵抗力による遅延時間が生じたのちに、徐々に設定速度に達することが確認できます。実際の射出速度が設定速度の約95%に達すると、射出速度が設定速度値に到達するまで成形機の応答速度が下がり始めます。このような応答速度規則を手動で制御することは非常に困難です。

図1 全電動式射出成形機と油圧式射出成形機の応答の違い

図2 全電動式射出成形機の応答速度変化

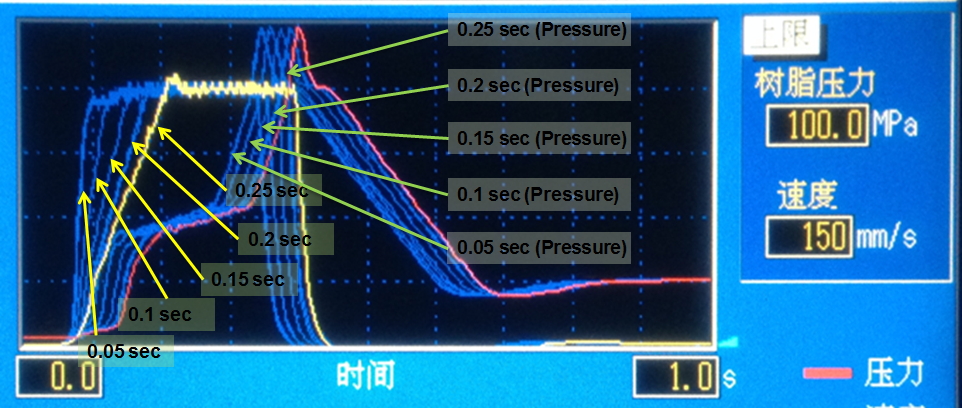

図3では同じ射出速度 (120 mm/sec) 設定における、異なる応答速度の影響を示しています。設定した応答時間が速いほど、速度設定値へ速く到達し、設定した応答時間が遅いほど、速度設定値への到達に時間がかかることが確認できます。また、射出圧力結果から、同じ設定の速度値であっても応答速度値の違いにより、射出圧力の値も異なり、VP切り替え位置への到達時間も異なることが確認できます。

図3 異なる応答速度が時間と圧力に与える影響

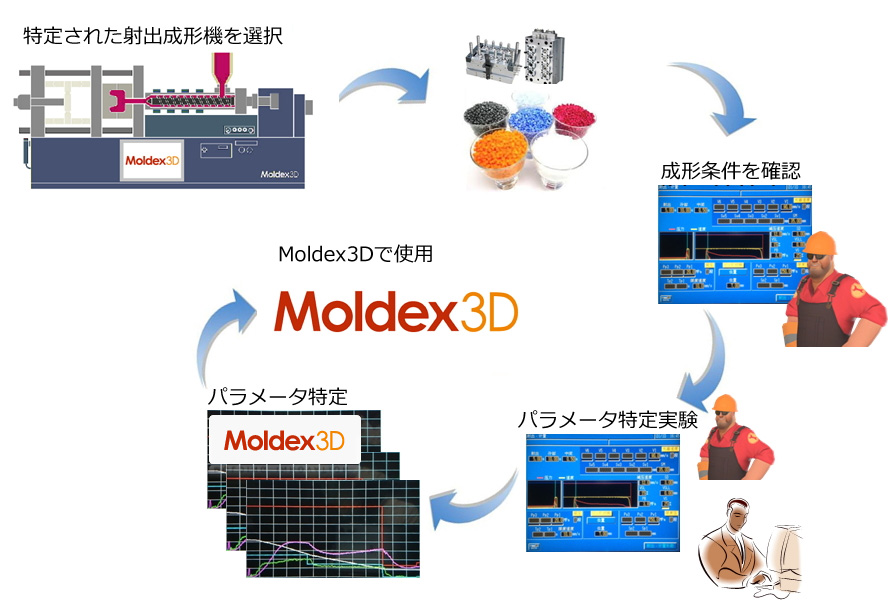

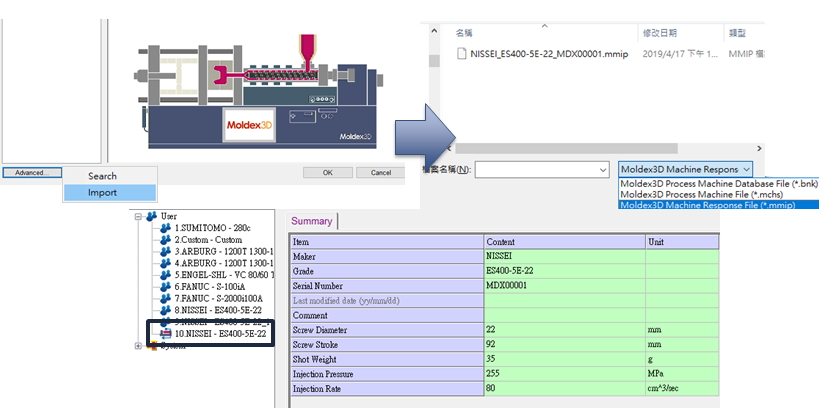

実際の成形機応答による影響を評価するために、Moldex3Dでは実際の成形工程に基づいた成形機応答データを蓄積する機能を提供しています。成形機応答の実験ワークフローを図4に示します。工場内で使用される射出成形機の種類、金型、材料を指定して異なる速度と圧力設定の実験結果を収集し、制御理論に基づいてこの射出成形機の応答パラメータを特定し、Moldex3Dで使用することができます。成形機パラメータの収集後、成形機パラメータファイルをMoldex3D成形条件ウィザードの成形機データベース内(図5)にインポートします。その後、設定は変更せずに成形条件ウィザードの成形機画面からその成形機を選択します。Moldex3Dソルバーは、実際の成形機応答に基づいた解析を実行するため、より高精度なシミュレーション結果を得ることができます。

図4 成形機応答実験ワークフロー

図5 成形機パラメータファイルを成形機データベースにインポート

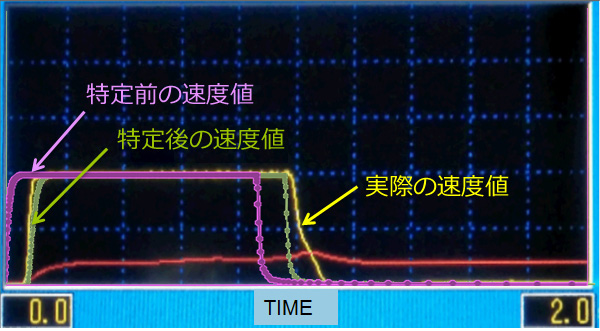

図6 成形機パラメータ特定後の速度変化

実際の成形機応答を考慮することで、実世界の製造工程条件を、より高精度にシミュレーションへと反映させることができます。シミュレーションで最適化された成形条件を得ることができれば、それを作業現場に直接適用することができ、シミュレーションと製造現場の差を埋めるための橋渡しとすることができます。