CAE ソフトウェアと実際の射出成型機のインターフェース設定が異なるため、CAE ソフトウェアのパラメータ設定を実際の射出成型機のUI 設定に適用することは簡単ではありません。この問題により、CAE技術者と成形技術者との間の円滑なコミュニケーションが妨げられることがあります。 さらに射出成形機の動力学反応がCAEシミュレーション解析では考慮されないため、シミュレーション結果と実際の成形では結果の精度に差が生じてしまいます。CAE技術者と成形技術者はこのような2つの課題に直面しています。

Moldex3D は最新のCAE シミュレーション技術を使い、シミュレーションと加工現場のコミュニケーションギャップを見事に解決しました。Moldex3D の“成形条件ウィザード” は、射出成形シミュレーションのために標準的な成形機の特性をサポートしています。これによりCAE 技術者は、シミュレーションプロジェクトを行う際に、まず慣れ親しんだCAE インターフェースでパラメータ設定を行うことができます。シミュレーション結果の取得後は、簡単に実際の成形機インターフェースに切り替えることができます。このようにして、成形技術者は全ての設定情報を表示させ、確認することができます。ユーザーはさらにこの2つのインターフェースを切り替えることで、違いを簡単にチェックできます。この技術により、シミュレーションと加工に携わる技術者が、それぞれ慣れ親しんだ操作画面から簡単に関連情報を確認することが可能になり、シミュレーションと加工との間のコミュニケーションが改善されます。

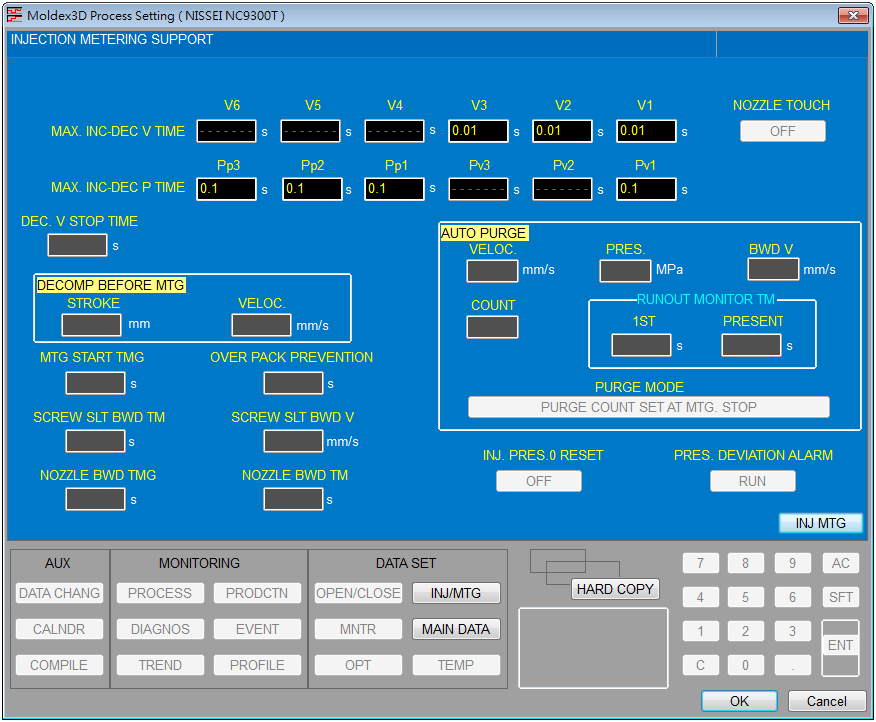

さらに Moldex3Dは実際の成形機の操作画面を提供しており、CAEシミュレーションに成形機の動力学応答を考慮することを可能にしています(Fig. 1)。ここから射出速度と成形機の圧力応答データをCAE インターフェースに読み込むことができます。この機能により、射出成形機の動力学応答を実際のCAE 解析で考慮することができ、シミュレーション結果がより実現象に近いものになります。

Fig. 1 Moldex3D は実際の成形機の操作画面を提供しています。ここで充填速度や成形機の圧力応答を読み込みます

Fig. 1 Moldex3D は実際の成形機の操作画面を提供しています。ここで充填速度や成形機の圧力応答を読み込みます

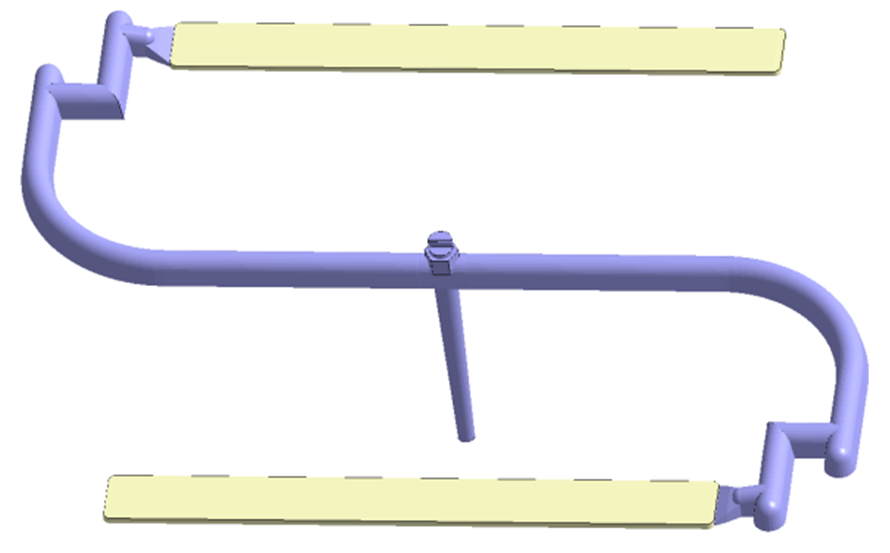

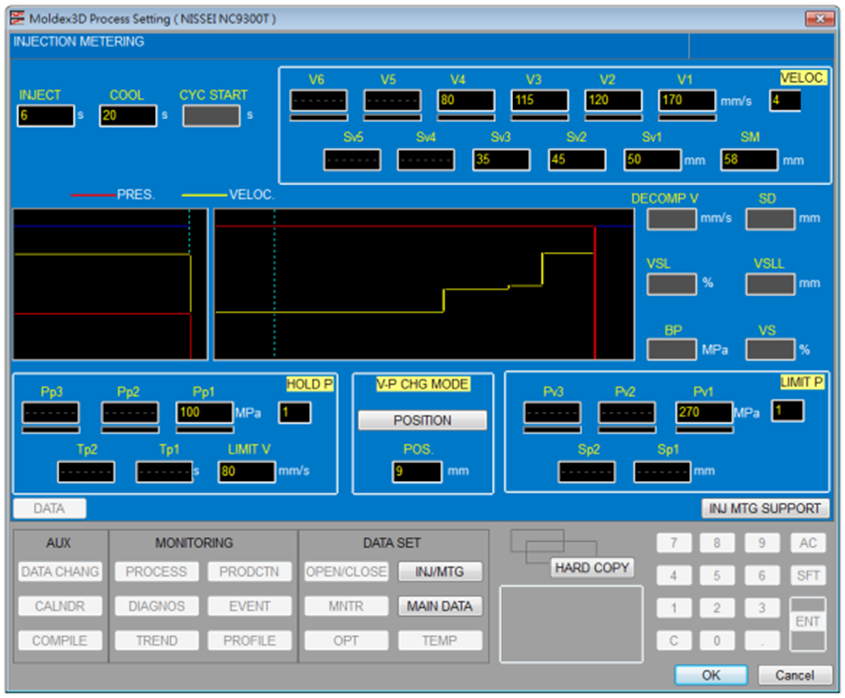

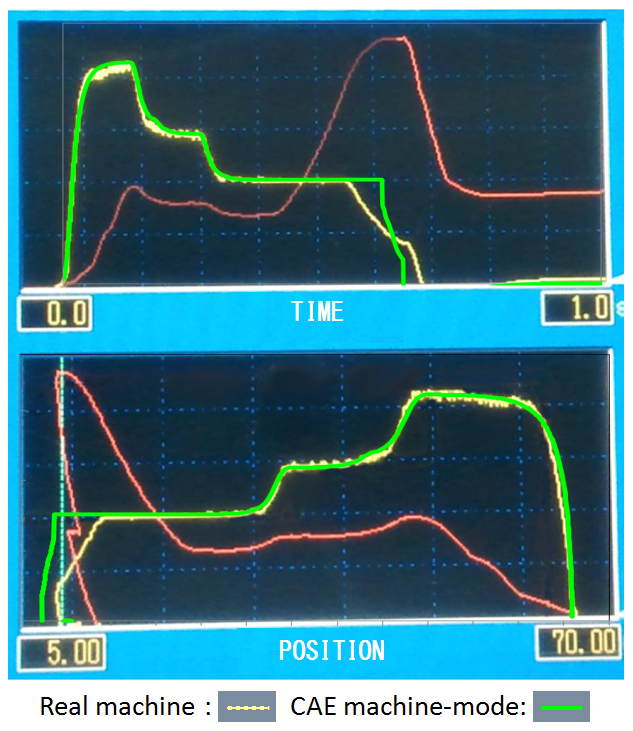

以下はMoldex3D 成形条件ウィザードの使用例です。このケースでは2-キャビティ金型が使用されています (Fig. 2)。まずCAE 成形機モードで操作条件の設定画面に進みます。ここで4つの射出速度を設定します(Fig 3)。計算解析の後、実際の成形機の応答と解析結果を比較します(Fig 4)。Fig 4の上は射出速度と時間のグラフです。下は射出速度とスクリュー位置のグラフです。この2つのグラフから、Moldex3D CAE 成形機-モードの解析結果は実際の成形機応答と一致するということがわかります。

Fig.2 2-キャビティ金型を使用

Fig.2 2-キャビティ金型を使用

Fig. 3 Moldex3D CAE 機械-モードインターフェースで操作条件を設定する

Fig. 3 Moldex3D CAE 機械-モードインターフェースで操作条件を設定する

Fig. 4 Moldex3D解析結果と実際の成形機応答との比較 : 上)射出速度vs.時間のグラフ、下)

Fig. 4 Moldex3D解析結果と実際の成形機応答との比較 : 上)射出速度vs.時間のグラフ、下)

射出速度 vs.スクリュー位置のグラフ

以上の結果から、Moldex3Dは射出成形機インターフェースをシミュレーションに統合する唯一のCAEソフトウェアであることがわかります。またMoldex3D の提供する解析結果は実際の成形機の動力学応答を正確に予測していることがわかります。射出成形機の動力学応答を考慮してCAE シミュレーションを実行することで、ユーザーが成形工程の理解を深めるだけでなく、シミュレーションと加工との間のコミュニケーションをより効率的にします。さらにシミュレーション結果が正確であるため、時間や人的ミスの削減が可能になります。さらに製品/金型の試行の繰り返しによって消費される材料やエネルギーを大幅に削減できます。