ランナーの流動バランスは、良質な金型設計には欠かせない要素の一つです。しかし、バランスのとれた流動パターンを予測することは金型設計者にとって容易な課題ではありません。 樹脂の流れがランナーを通過する際、ランナー内の流路に沿って固化層が発生します。 これにより、流路の断面積が小さくなる箇所が生じます。固化層の厚みは、射出速度、金型温度、材料特性などの様々な要因の影響を受けます。また、ランナー寸法やレイアウトの設計の変更により、流動バランスの調整がさらに難しくなることもあります。

このように、さまざまな要因が複雑にからみ合って流動に影響を与えるため、経験の浅い金型設計者は経験者の助言なしには流動の問題解決に答えを見いだせないことがあります。他にも、CAEツールを使用することで不具合の事前予測により開発期間の短縮が望めますが、ランナーシステムの設計を最適化して理想的な成形シナリオにたどり着くまでには、CAE解析ツールを使って何度も試行錯誤を繰り返さなければなりません。

一般的には、ホットランナーシステム内の流動バランスを試行錯誤して改善する場合には、次の2つの方法があります:

1. ホットランナーシステムの形状サイズを拡大してキャビティ内の圧力を低下させる

2. ホットランナーシステムを左右対称になるよう設計し、ゲートとランナーのサイズを合わせる

近年では金型試作に要する時間とコストの削減が求められるため、多くの金型設計者がCAE技術によるバーチャルな金型技術を使ってコストと労力を削減しています。部品の形状、ランナーシステムのレイアウト、金型の形状設計などの生産に必要なデータはCAEツールによって解析可能であり、このようなデータを使ってバーチャルな金型解析を行えます。CAE解析の結果から、金型設計者は、温度分布や熱だまり部分などの金型に関する重要な情報を得られます。これらの情報は、問題が発生しやすい箇所の特定やホットランナー設計の最適化などに利用できます。

また、近年は更にホットランナー設計を含む製品設計は進歩を続けています。ホットランナー設計の複雑化はホットランナーの詳細な解析に要する期間の長期化につながります。特に、複数キャビティの金型設計の場合には、各キャビティの形状とサイズが同じであっても最適な充填結果を得ることは容易ではありません。軽量化という設計コンセプトを満たし、ある圧力範囲内に収まる効率的なホットランナーシステムを設計するには、最適な設計を見出すまでに高度なCAEホットランナー解析を何度も繰り返さなければなりません。この段階で、満足できる解析結果を得るまでに通常平均的に5回以上の設計変更を要します。そのため、製品開発工程において解析に多くの時間を割くことになります。

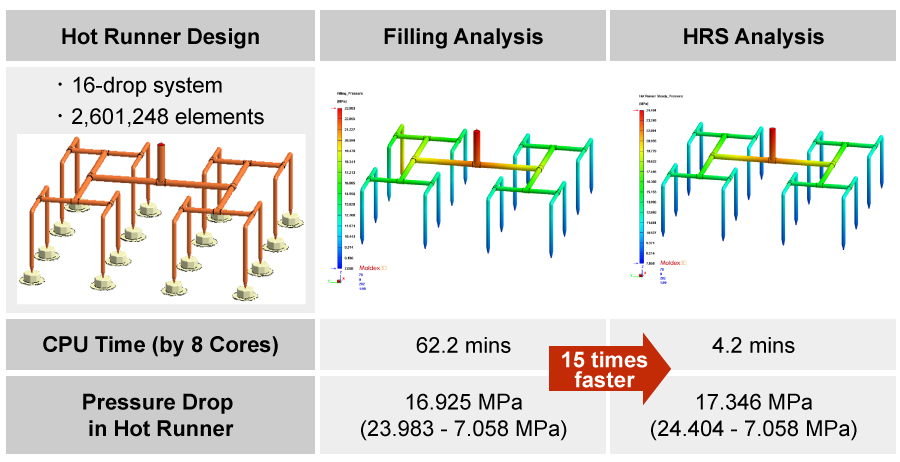

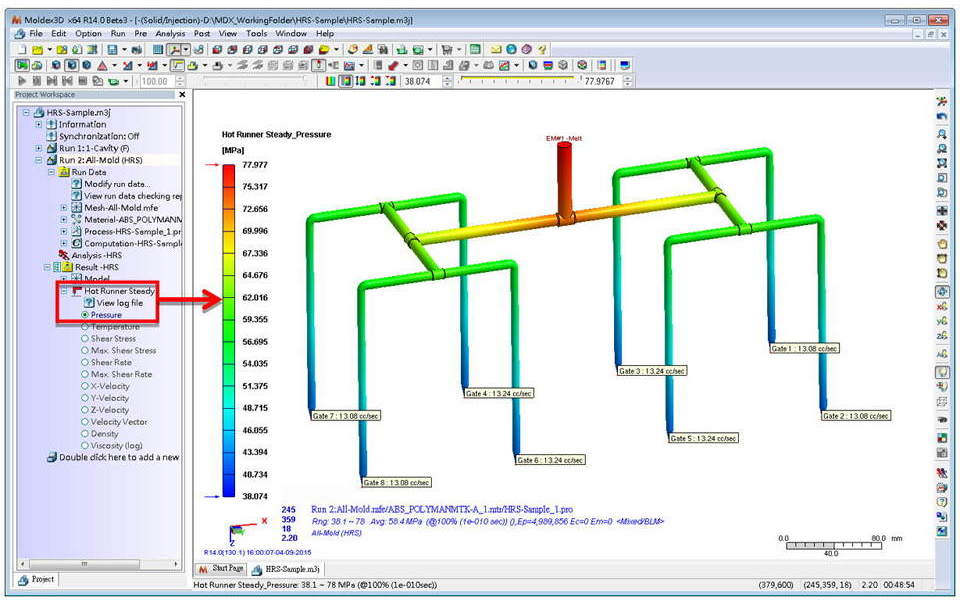

Moldex3Dの次期バージョン R14で搭載予定の新機能「Hot Runner Steady(HRS)解析」では、この問題を直ちに解決できます。 この新機能は、CAEの解析時間短縮と設計最適化の所要時間短縮を目的に実装されました(→ Fig. 1)。Moldex3Dのソルバーは、ホットランナーのレイアウトを基にHRS解析を行います。各ゲートのフローレートは変数として取得できるため、流動状況の確認が可能です。 HRS解析により、設計初期段階で流動バランスの問題を確認し、より適した設計への調整が可能になります。高度な詳細ホットランナー解析により、ホットランナー設計をあらゆる側面から分析・最適化できます。その結果として、より良いホットランナーの設計が可能です。

Fig. 1:Moldex3D Hot Runner Steady (HRS) 解析

Fig. 1:Moldex3D Hot Runner Steady (HRS) 解析

たとえば、16ドロップのホットランナーシステム(Fig.2)を今までの「Moldex3D Advance Hot Runner」で解析を行う場合の所要時間は1時間前後ですが、HRS解析を使用すると4分程度で解析が完了します。つまり、HRS解析の導入により解析時間が15分の1に短縮されます。 また、このHRS解析による圧力低下予測結果(17.346MPa)と従来の高度なホットランナー充填解析による結果(16.925 MPa)の誤差は、1MPa未満となります。

HRS解析の導入により、True 3D解析の精度だけでなく、CPU時間の短縮も実現できます。短時間のCAE解析でより多くの設計変更が可能になるため、ホットランナーシステムの開発時間の短縮と、金型の修正やその試作にかかる多大な費用も削減できます。