Moldex3D Designer BLM(Boundary Layer Mesh、境界レイヤーメッシュ)は複雑な幾何学的特性を持つ製品のために設計された高度なメッシュテクノロジーです。新バージョンMoldex3D R14ではDesigner BLM機能がさらに進化しました。Moldex3Dでは「非マッチングメッシュ」テクノロジーが使用可能となり、マルチコンポーネント射出成形(Multiple Component Molding, MCM)のシミュレーションを行う際に、時間をかけてインサートメッシュを調整する必要がなくなり、分析効率も倍増しました。

なぜ「非マッチングメッシュ」テクノロジーなのか?

マルチコンポーネント射出成形は、オートメーション化された工業開発でしばしば活用される工程です。従来のシミュレーションでは、複数のコンポーネント間で生じる変形の関連性を調べるために、製品とインサートのメッシュは必ずマッチングさせる必要がありました。そのため、製品とインサートのメッシュの寸法を同一にするだけでなく、接触面のメッシュの処理を行い、同じサイズにし、それぞれをクローズする必要がありました。このメッシュ修正の過程には多大の時間と労力がかかり、シミュレーションの準備も長くかかりました。

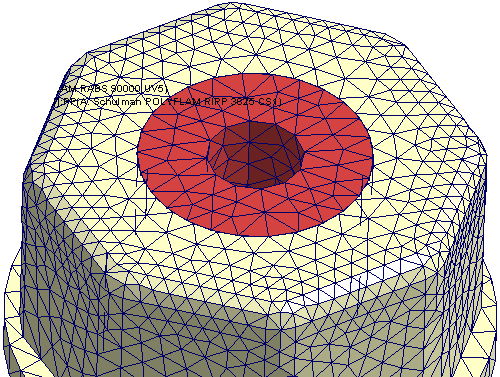

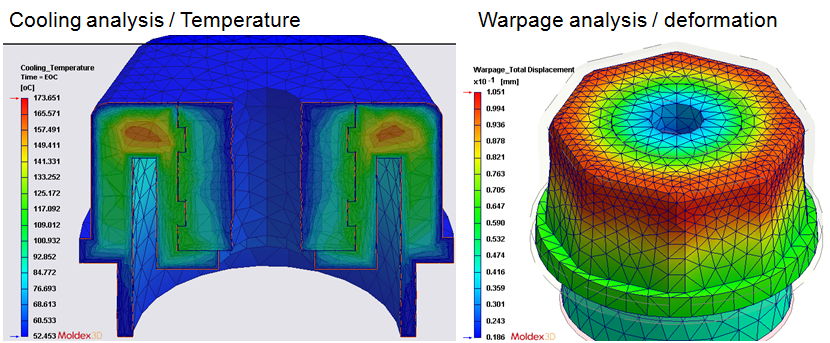

「非マッチングメッシュ」テクノロジーの誕生により、製品とインサート間のメッシュに対し、数量マッチングや連続を行わずにシミュレーションを行い、なおかつ連続的なシミュレーション結果分布と連動的コンポーネントの変形が分析できるようになりました。図一が示すように、製品とインサート接触面のメッシュノードは完全にマッチングしていませんが、このモデルで分析した結果(図二)、冷卻結果において優れた温度分布連続性と反り変形連続性が得られました。

図一、マッチングしていない製品とインサートのメッシュ

図一、マッチングしていない製品とインサートのメッシュ

図二、冷卻後温度分布の連続性(左)、製品とインサートの反り変形連動性(右)。

図二、冷卻後温度分布の連続性(左)、製品とインサートの反り変形連動性(右)。

非マッチングメッシュの信頼性試験

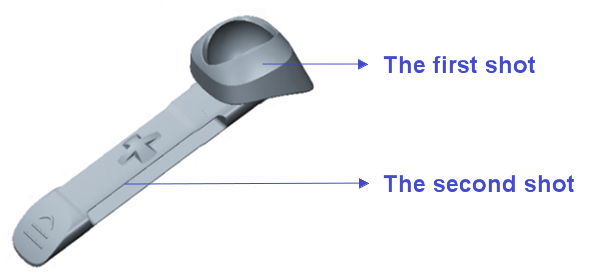

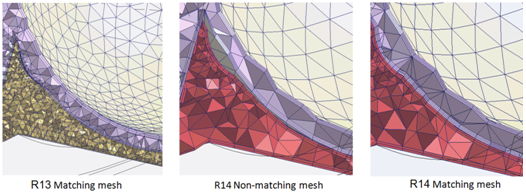

下記の事例は、通騰科技(TomTom)がMoldex3Dを使用して行ったカーナビ製品の二重射出成形のシミュレーションです(図三)。Moldex3D R13バージョンではソリッドメッシュにより形態分析を行っていますが、二次射出の際に、図四(左)が示すように、製品とインサートのメッシュをマッチングさせる必要があります。R13ではメッシュを連続してマッチングさせることにより、解析度の高い結果が得られていますが、そのためにはメッシュの数も多くなければならず、時間も長くかかります。しかし、R14では比較的低いメッシュ解析度が用いられています。メッシュ作成の過程で、図四(中および右)が示すとおり、マッチングしないメッシュとマッチングするメッシュが生成されます。

図三、二重射出によるカーナビ製品

図三、二重射出によるカーナビ製品

図四、Moldex3D R13 および R14による二重射出製品のメッシュのシミュレーション比較

図四、Moldex3D R13 および R14による二重射出製品のメッシュのシミュレーション比較

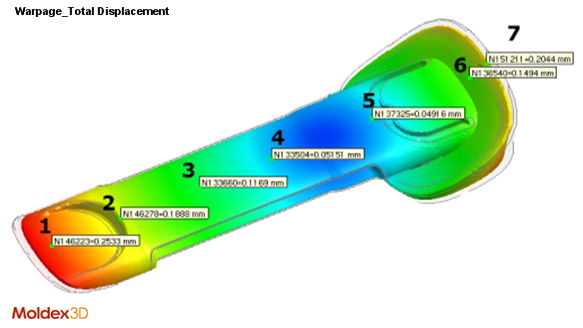

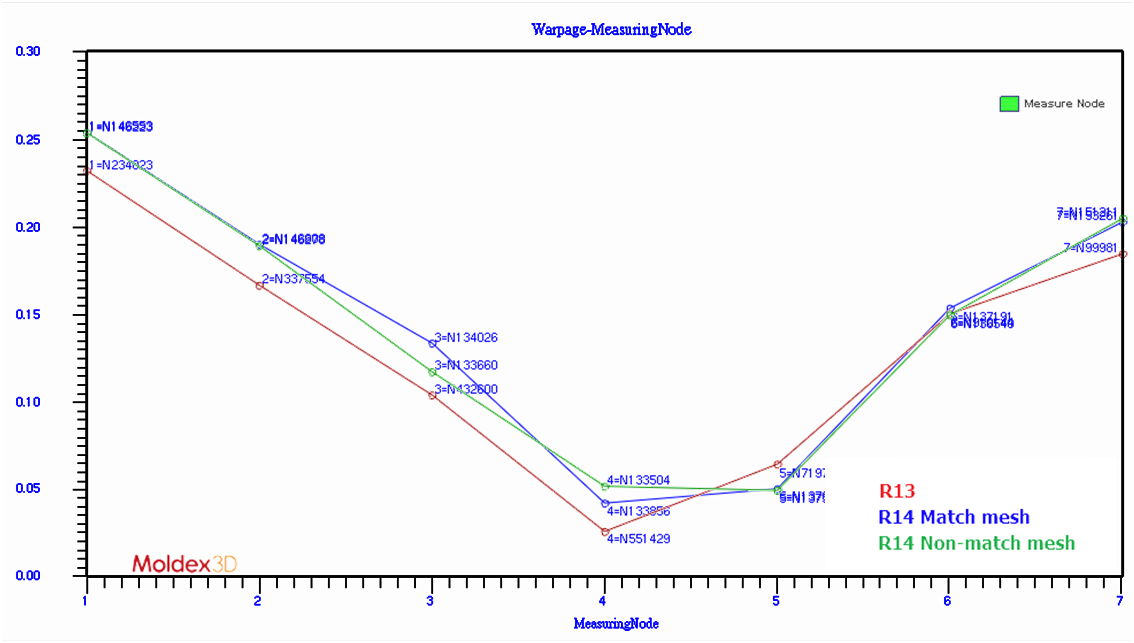

バージョンが異なるこの三種のメッシュ設定から一定参考ポイントを定め、同位置の7ノードの反り変形値(図五)を測定したところ、R14およびR13の分析結果は、変形傾向と値の両面で精度が一致しました。

図五、7ノードにおける反り変形測定値

図五、7ノードにおける反り変形測定値

図六、三組の異なるメッシュ設定により得たシミュレーションの近似結果

Moldex3Dの非マッチングメッシュによるテクノロジーはマルチコンポーネント射出成形のシミュレーションに広く応用できます。充填、保圧、冷卻、反り解析だけでなく、流体構造連成における変形解析にも適用できます。非マッチングメッシュテクノロジーは、Moldex3D製品ラインナップのDesigner BLMがサポートするすべてのモジュールに搭載されています。同テクノロジーは、高精度のシミュレーション機能だけでなく、メッシュの処理効率も高め、大量のインサートのシミュレーションにも広く応用が可能です。Moldex3Dの新ユーザーも非マッチングメッシュテクノロジーによるシミュレーションの効率と精度を体験することができます。