繊維強化複合材料の正式な定義は、ファイバアレイ(繊維配列)と高分子マトリックスから成るポリマー複合材料です。 繊維は主に複合材料の強度および剛性を高めるために使用され、高分子マトリックスは繊維同士をつなぎ合わせて損傷を防ぎ、耐食・耐熱性を高めるために使用されます。強化繊維複合材料は、使用する高分子マトリックスに従って熱硬化性または熱可塑性となります。その機械特性から、エポキシ、ポリウレタン(PU)などの熱硬化性材料の利用が一般的でした。 しかし、近年では、環境基準への適合や生産所要期間の短縮が求められているため、熱硬化性材料に代わってポリプロピレン(PP)やポリアミド(PA)に代表される軽量かつ高性能な熱可塑性複合材料が広く用いられつつあります。熱硬化性・熱可塑性を問わず、繊維強化複合材料を用いる場合はまずSMC、BMC、GMT、プリプレグ等の複合材料の平板が作られ、その後製品の形状に合わせて圧縮されます。

圧縮成形は高圧法による大量生産向きの製造方法で、なかでも高強度繊維強化複合材料を用いた非定型の製品の生産に適しており、バンパー、エンジンカバー、スポイラーその他の複雑で小さな自動車パーツの製造にも利用されています。 圧縮成形工程は、まず予熱した材料をキャビティに乗せ、それを金型の芯で圧縮して変形させてキャビティ全体に広げるところから始まります。 高圧力での圧縮は、材料が製品の形状に合わせて凝固するまで続け、凝固したのち金型を開いて製品を取り出します。 圧縮成形を利用すると、樹脂トランスファー成形または射出成形と比べてより大型の複雑な製品を低コストで生産することができます。 そのため圧縮成形は高価格の材料にも適しており、製品の圧力分布がより均一的であるという利点もあります。 しかし、圧縮成形ではバリの制御が難しく製造時の安定性に欠けるのも事実です。 そのため、すべての製品にとって圧縮成形が最良の方法というわけではありません。 品質規格に加えて、プロセス条件についてもいくつか注意が必要です: 1)必要とされる材料の量 2)適切な加熱または冷却 3)必要とされる圧縮力 4)圧縮時間。 材料の量が多すぎると圧縮が難しくなり、バリの問題を深刻化させますし、材料の量が少なすぎると製品に瑕疵や反り変形が発生します。 加熱または冷却を誤ると、成形サイクルが長くなり、圧縮力は小さく圧縮時間は短くなるため、製品の正しい寸法が取れなくなます。

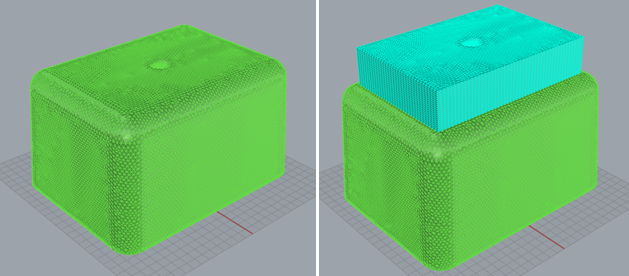

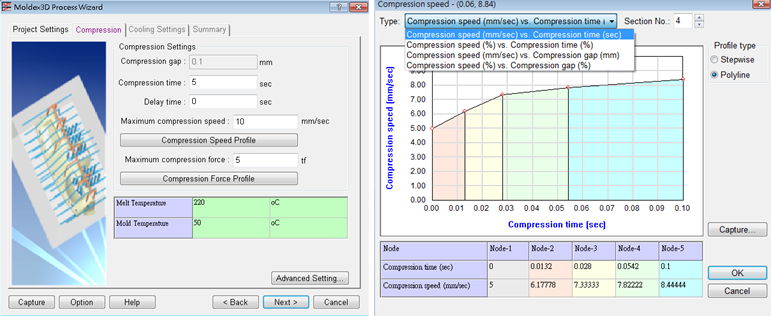

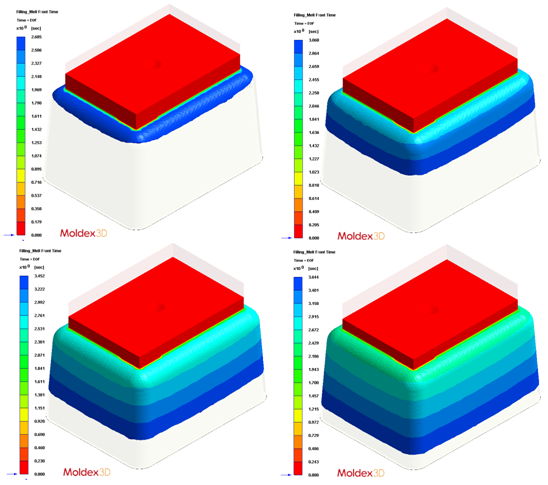

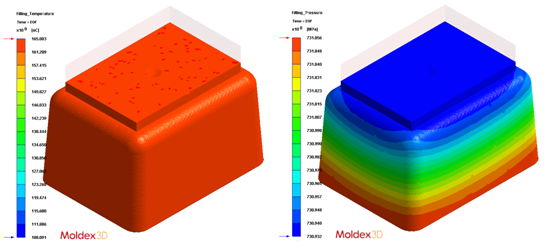

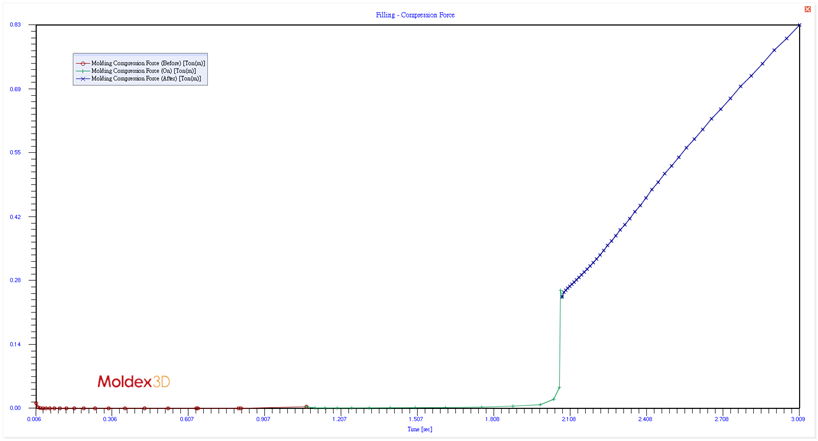

Moldex3D Compression Molding(Moldex3D 圧縮成形)ソリューションは自動的に圧縮エリアを生成し、Process Wizard(プロセスウィザード)を通して圧縮条件設定を完了できます(Fig.1、Fig.2)。 また、Fig.3に示す通り、圧縮成形モジュールの3D解析と可視化技術を使うと、実際には確認することの難しい実験でも完全な解析結果を得ることができます。 さらには、Moldex3D圧縮成形モジュールは圧縮力応答、温度、圧縮分布の結果も導くことができます(Fig. 4、Fig. 5)。これにより、強化繊維複合材料を使った製品のプロセスパラメーターのさらなる最適化が可能です。

Fig. 1 材料と圧縮エリア

Fig. 1 材料と圧縮エリア

Fig. 3 メルトフロント時間履歴

Fig. 3 メルトフロント時間履歴 Fig. 4 温度分布と圧力分布

Fig. 4 温度分布と圧力分布 Fig.5 圧縮力応答

Fig.5 圧縮力応答